贯流式水轮机内部压强变化对鱼体损伤分析研究

杨春霞,徐顶娥,祝双桔,赵 雷,于 安,何香凝

(1.河海大学能源与电气学院,江苏南京 211100;2.重庆航运建设发展(集团)有限公司,重庆 401121;3.中水东北勘测设计研究有限责任公司,吉林长春 130021)

1 研究背景

当鱼类资源通过水轮机时会产生不可避免的损伤和死亡[1-2],受伤和死亡的鱼类会对水域造成污染。随着生态环境保护成为社会关注的热点问题,研究者们开始聚焦于鱼类友好型水轮机的研究。1995年,美国陆军工程师兵团成立水轮机流道鱼类存活率研究小组。小组专家们通过分析,将鱼类通过水轮机流道下行时可能受到的伤害机理分为机械、压强、剪切力和空蚀四种原因[3-4]。

美国橡树岭国家实验室Cada等[5-7]主导开展了多项鱼类过机损伤机理研究,发现通过水轮机流道到达下游的鱼类伤亡类型和程度与鱼类下行路径有很大关系。Neitzel等[8-9]通过实验得到了鱼类承受剪切速度的安全极限值,最大为500 s-1。美国太平洋西北实验室的Abernethy 等[10-11]和Richmond等[12]则主要关注流体内部压强梯度大小对鱼类的损伤程度及损伤的生物学机理,Abernethy 开展了一系列的实验研究压强及压强梯度大小对不同类型鱼类的损伤频率、部位以及严重程度;而Richmond则综合生物性能评价法与CFD 模拟方法,对大马哈鱼幼鱼游经轴流式水轮机时可能遭受的气压损伤开展了分析研究。Deng 等[13-15]使用传感器鱼实测鱼类在通过水轮机流道或溢洪道时的运动参数,分别得出了传感器鱼在通过水轮机流道和溢洪道时的旋转速度、运动加速度和静压随时间(位置)的变化曲线,其还采用仿鱼型传感器,对鱼类在通过水轮机恶劣流动环境时所受到的物理作用开展了研究。

吴玉林等[16-17]采用实验方法人工模拟水力机械内压强变化过程,通过观察、解剖分析负压状态下压强变化过程对鲤鱼和草鱼的损伤类型,发现负压状态下压强梯度对鱼的生存构成威胁,鱼鳔受损,在肝、肾等处有出血点,得到了压强梯度对鱼类影响的安全阈值。王煜和李成[18-20]研究了水轮机转轮叶片数及泄水锥尺寸对草鱼存活率的影响,并对家鱼幼鱼对水轮机流道水力剪切响应进行了实验研究,结果表明四种家鱼幼鱼在受到流速应变率大于或等于2179 m/(s/m)的射流冲击时,均出现不同程度的损伤,损伤程度随流速应变率的增大而加强。朱国俊等[21]对鱼类通过混流式水轮机转轮时受压强及剪切损伤的概率进行了分析,发现在大流量工况下,鱼类受最低压强和高压强梯度损伤的概率更大,在小流量工况下则是压强梯度损伤概率相对较高。

已有的研究成果表明机械结构和水动力学特性是影响鱼类通过水轮机时受伤程度和存活率的主要原因,但目前对贯流式水轮机内部水动力学特性与鱼类的损伤关系尚未进行深入研究。本文首先对高压损伤、低压损伤、快速降压损伤等可能对鱼造成损伤的过程进行试验研究,确定损伤及致死阈值。然后基于得出的阈值,采用CFD 模拟方法对鱼类下行通过贯流式水轮机进行全流道非定常计算,对压强、压强梯度造成的鱼体损伤进行分析,以此揭示鱼类通过贯流式水轮机的损伤机理和影响规律。

2 试验研究

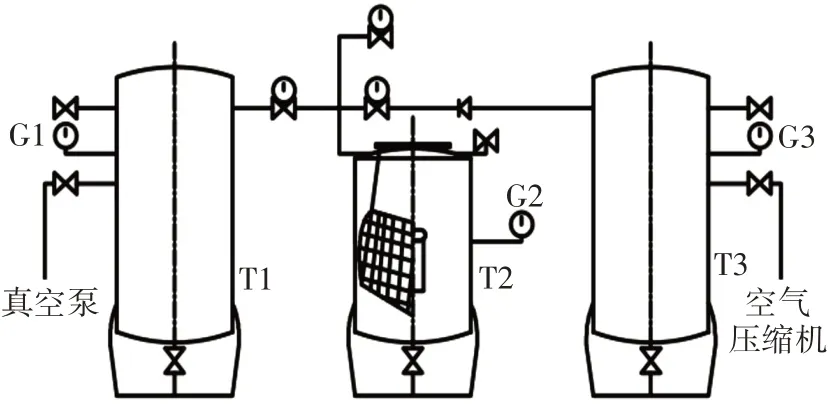

2.1 试验装置本研究基于水轮机过鱼压强损伤机理试验装置,如图1,模拟鱼类通过水力机械时压强变化,通过调节压强变化阈值及变化速度,实现压强的可控调节。将试验用鱼放置于试验设备中,观察鱼的活动特性,在试验结束后统计损伤情况并进行分析。

图1 水轮机过鱼压强损伤机理试验装置

T1 是与真空泵相连通的真空储气罐,T2 是观察试验罐,T3是与空气压缩机相连通的高压储气罐。三个压力罐通过管路连通,分别连接了真空表、压力表,用于观察各项设备调控及运行是否正常,同时准确测量并记录试验过程中的压强变化。其中高压储气罐压力等级为0.8 MPa,压力表量程为0 至1.6 MPa,真空储气罐真空表量程为-0.1 至0 MPa,观察储气罐压力表量程为-0.1 至0.9 MPa,精度均为1.6 级。试验观察罐T2 内部装水,并且设有观察窗,罐口通过螺栓和密封圈压紧,以便反复拆卸,用于试验前后将鱼放入和取出。

2.2 试验方案本次试验选用鲫鱼作为试验鱼。试验前,测量鱼体长100~120 mm,并在实验室环境下喂养8 h,使其充分适应人工环境,去除生命活力不旺盛个体,然后进行试验。实验室水池养殖环境:水温20~22 ℃,水中平均氧溶解量约0.0008%,pH值为7。

本次试验进行了高压损伤阈值测定和低压阈值测定,高压和低压阈值测定时分别进行3种工况方案的测试,每组10条试验鱼,每组进行5次反复试验。具体方案如表1和表2所示。

表1 高压损伤阈值测定工况

表2 低压损伤阈值测定工况

2.3 试验结果及分析高压损伤阈值测定试验过程中,通过观察窗可看到观察试验罐T2内鱼群向上游动,负压损伤阈值测定试验过程中,通过观察窗可看到观察试验罐T2 内鱼群向下游动,反应较强烈。每组试验结束后,将罐中网兜内的鱼取出编号,并在供氧条件下喂养,分别于试验后即时、12 h、36 h、6 d进行观察记录,分别记录各组鱼未受损伤、受损伤失去平衡和死亡三种状态。

2.3.1 高压阈值分析 表3对高压损伤阈值测定试验进行了分析。通过对试验结果分析可知,正压状态下加压至最大压强0.68 MPa时,仅1条鱼死亡,可以判定为试验误差。因此,可认为所有试验鱼在正压状态下可以保持平衡,状态较好,鱼体损伤不明显。对试样鱼进行解剖观察均正常。分析原因如下:正压状态下,鱼处于利用自身生存的富氧环境,鱼可以通过鱼鳔及自身调节系统保持压强变化过程中鳔内外压强平衡。

表3 高压损伤阈值测定试验分析

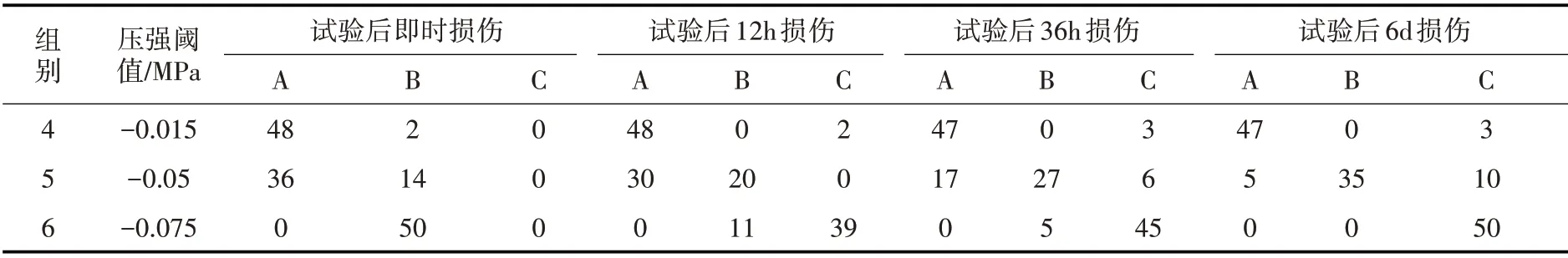

2.3.2 低压阈值分析 表4对低压损伤阈值测定试验进行了分析。试验结束时,各组试验鱼出现不同程度的损伤,鱼体无法保持自身平衡,甚至死亡。对试验鱼进行解剖后发现鱼鳔部分或全部受损,鳔内气体减少。分析原因如下:负压状态下,试验过程中的压强梯度超过鱼鳔的承受能力,使其难以通过自身膨胀和排气平衡内外压差,从而造成鱼鳔不同程度损伤,使鱼失去平衡,甚至死亡;同时鱼处于负压缺氧状态。

由表4可知,随着压强阈值的降低,受损伤和死亡的试验鱼越多,当压强阈值为-0.015 MPa 时,试验结束后发现2 条试验鱼损伤,后死亡;实验完成6 d 后,有3 条鱼死亡。当压强阈值为-0.075MPa时,试验后发现所有试验鱼均损伤,后全部死亡。

表4 低压损伤阈值测定试验分析

通过上述对高压和低压阈值分析可见,对于本文研究的贯流式水轮机,其水头较低,由于高压导致的过机鱼体损伤相对较小,主要分析由于负压以及压强梯度造成的过机鱼体损伤。结合试验结果,采用第4 组试验的阈值,重点分析不同工况下,转轮内部负压阈值低于-15 kPa 以及转轮内部负压强梯度大于3 kPa/s的区域体积,并由此分析可能造成鱼体损伤的概率。

3 数值模拟方法

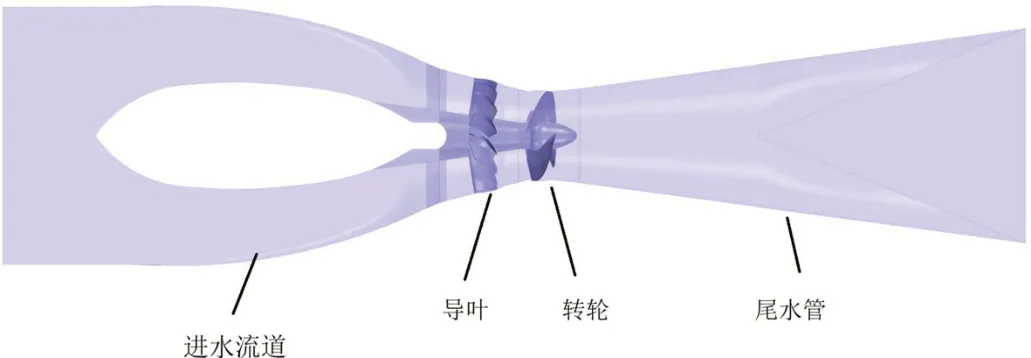

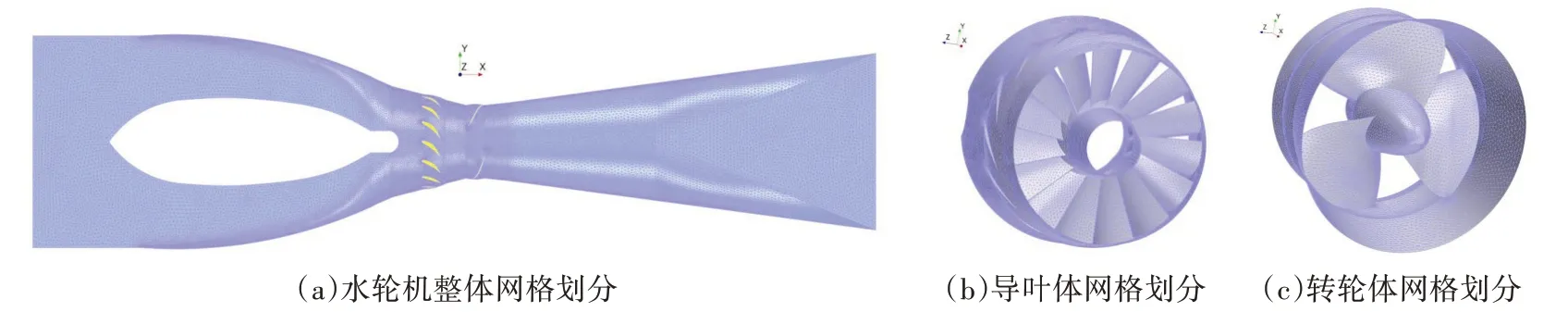

3.1 几何模型和网格划分本文计算采用的贯流式水轮机的三维实体模型如图2。在三维建模过程中,将整个水轮机组划分成4个部分,分别是进水流道、导叶、转轮、尾水管。该水轮机的基本参数为Hr=4 m,最小水头Hmin=3 m,最大水头Hmax=5 m,转速n=200 r/min,额定出力Pr=205 kW,转轮叶片数Z=3,导叶数Z0=15,转轮直径D1=1.6 m。

图2 贯流式水轮机三维模型

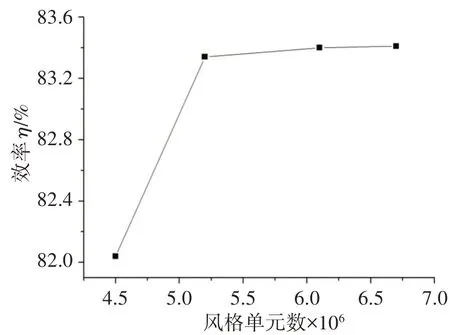

采用ICEM CFD 软件对该贯流式水轮机进行了网格划分,由于该模型较为复杂,尤其是转轮部分,因此在网格划分时采用了自适应性较好的非结构化网格。在网格划分时,忽略了叶片轮缘与转轮体外壳间的间隙流动,注意了对近壁面等关键部位的局部加密。同时对该水轮机在网格划分时进行无关性验证,采用4种方案进行了网格划分,如图3所示,网格数达到610万时,效率的相对差值在0.1%以内。综合考虑计算精度与节省计算资源,最终网格数为610 万,图4为网格划分示意图。

图3 网格无关性验证

图4 贯流式水轮机网格划分

3.2 湍流模型和边界条件本文计算中采用了标准k-ε湍流模型,该湍流模型可以较为精确的模拟转轮、导叶区域的湍流流动状态,从而捕捉水轮机内部的流动特性。在N-S 方程求解过程中,采用有限体积法对控制方程组进行离散,对流项采用高阶求解格式。贯流式水轮机所包括的部件中,除了转轮是高速旋转的部件外,其余均为静止部件。在数值计算中,认为壁面是绝热无滑移壁面(no slip),采用近壁函数法对湍流流动的近壁进行处理,同时采用冻结转子法(Frozen rotor)设置导叶与转轮和转轮与尾水管的交界面。进口边界条件设置为压力进口(total pressure),进口处的压力根据水轮机的水头换算得出,出口处的边界条件为自由出流(opening)相对压力设置为0,计算精度为10-5。

4 鱼类运动轨迹及损伤概率研究方法

鱼体顺水流进入贯流式水轮机中的运轨迹受到水轮机流道内流场的影响情况比较明显,因此,本文在贯流式水轮机流道内选取一条水流质点迹线作为鱼类运动轨迹来进行相关研究。

本文参考第2 节中压强阈值的试验测量结果,选取相对压强小于-15 kPa和负压强梯度大于3 kPa/s作为鱼类不发生压强损伤的阈值。鱼体通过贯流式水轮机转轮时受压强损伤概率的计算方法如下:P(A)即表示鱼类遭遇贯流式水轮机转轮内压强损伤的概率,可根据贯流式水轮机转轮内鱼类遭受低压损伤的区域体积占转轮过流通道总体积的百分比进行计算,计算公式如下:

式中:P(A)为鱼类遭受转轮内压强损伤的概率;Vp为转轮内相对压强小于-15 kPa 的区域体积,m3;Vtotal为转轮内部过流通道区域的总体积,m3。

以贯流式水轮机三维过流通道的数值模拟结果为基础,根据文献[21]所提到的水轮机内部压强梯度的计算方法进行分析计算,其计算方程式如下所示:

式中:P(B)为鱼类遭受高压强梯度而受伤的概率;Vpg为贯流式水轮机转轮内压强梯度大于3 kPa/s的区域体积,m3;Vtotal为贯流式水轮机转轮过流区域的总体积,m3。

5 数值模拟结果及分析

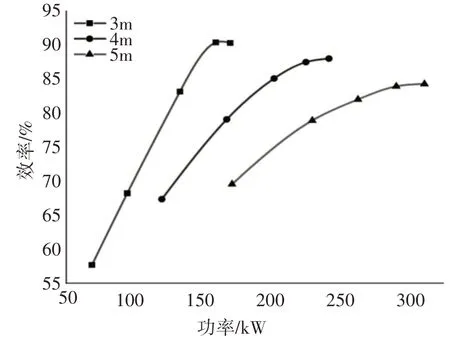

本文选取了5 种不同导叶开度下贯流式水轮机在最小水头Hmin、设计水头Hr、最大水头Hmax3 种水头进行数值模拟,图5给出了不同水头下效率随开度变化的曲线。在计算的工况中,开度较大时,效率增长减缓,在3 m水头,导叶最大开度为90 mm时,水轮机效率最高达到90.30%。

图5 贯流式水轮机各工况下的效率曲线

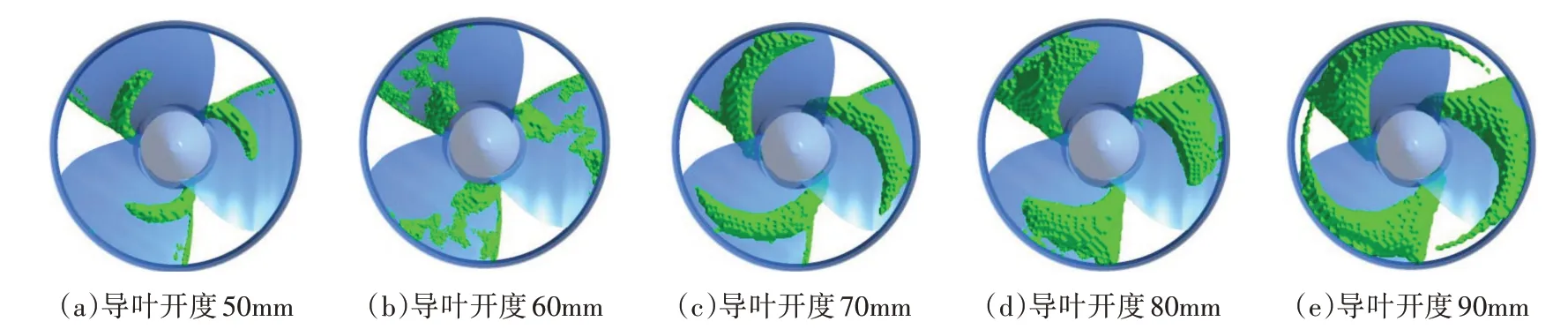

5.1 贯流式水轮机中鱼类遭受压强损伤概率分析通过数值模拟计算了贯流式水轮机在最小水头Hmin、设计水头Hr、最大水头Hmax3 种水头下,不同导叶开度下转轮内相对压强小于-15 kPa 的区域体积,且已知该贯流式水轮机转轮内部过流通道区域的总体积Vtotal=1.958 13 m3。根据式(1)计算得到该贯流式水轮机在各流量工况下运行时鱼类遭受转轮内压强损伤的概率P(A)。图6、图7、图8为同一叶片安放角时,不同水头时不同导叶开度下相对压强小于-15 kPa的区域。

图6 Hmin=3m:转轮处压强低于-15kPa区域

图7 Hr=4m:转轮处压强低于-15kPa区域

图8 Hmax=5m:转轮处压强低于-15kPa区域

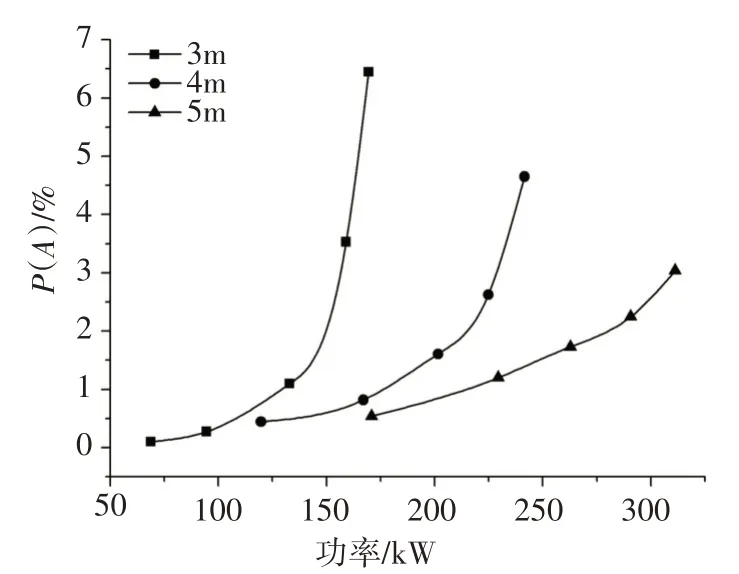

图9为最小水头Hmin、设计水头Hr、最大水头Hmax下鱼类遭受转轮内压强损伤概率P(A)随水轮机出力的变化情况。根据图6至图8可知,相对压强小于-15 kPa 的区域主要位于叶片背面靠近进口边的位置,且当水头一定时,贯流式水轮机在不同导叶开度下运行时,相对压强小于-15 kPa的区域随着流量的增加呈增多趋势,因此根据式(1)可知,鱼类遭受压强损伤概率随着流量的升高呈增大趋势。在大水头工况时,相对压强小于-15 kPa 的区域随着流量的增加而增多的趋势减缓,在小水头工况时,该区域面积增多的趋势迅速。该原因主要是在低水头工况时,水轮机进口压力相对较低,经过转轮将压能转换之后,转轮内部的压强相对较低。同时,在小开度时,相对压强小于-15 kPa的区域随着水头的增大呈增多趋势;而在大开度时,相对压强小于-15 kPa的区域随着水头的增大呈减少趋势。该原因主要是:在小开度时,随着水头的提高,水轮机的过流量增大,效率增高快,被转轮转换利用的水流压能相对增加,故经过能量转换后的转轮内部低压区增多。而在大开度时,随着水头的提高,水轮机的过流量增大,效率下降,被转轮转换利用的水流压能相对减少,故经过能量转换后的转轮内部低压区减少。

根据图9可知,鱼体遭受压强损伤的概率随着流量的增大而增大。当水轮机在最小水头Hmin=3 m的大流量工况时,鱼类遭受压强损伤概率达到了最大值P(A)=6.45%。各种导叶开度下,最小水头Hmin=3 m鱼类遭受压强损伤概率平均值为2.289%,设计水头Hr=4m鱼类遭受压强损伤概率平均值为2.029%,最大水头Hmax=5 m鱼类遭受压强损伤概率平均值为1.752%。其中最小水头Hmin=3 m鱼类遭受压强损伤概率平均值最大,因此在水头较小时,通过该贯流式水轮机转轮时鱼体遭受压强损伤概率越大。

图9 不同水头时鱼类遭受压强损伤概率

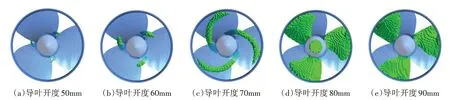

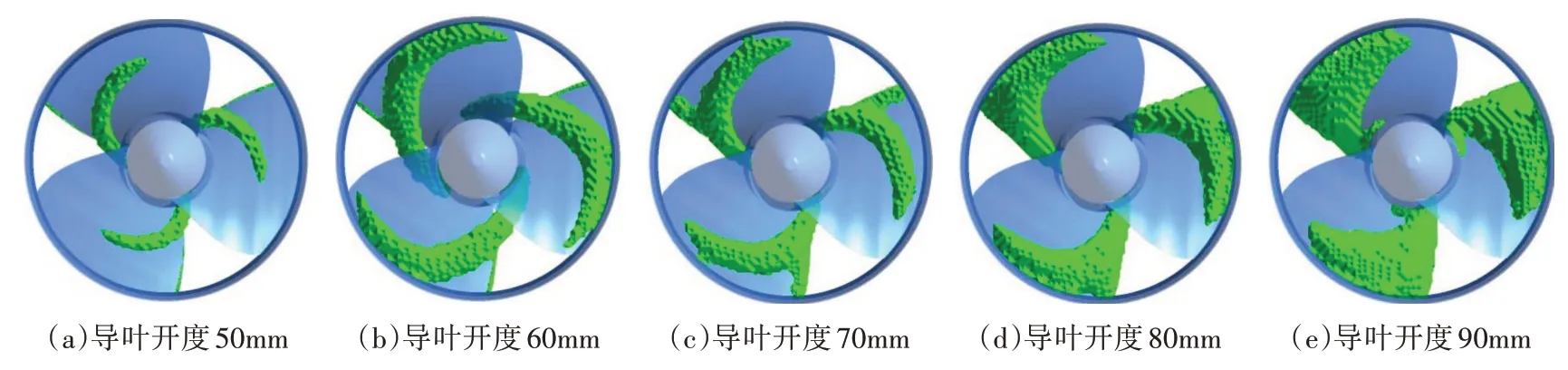

5.2 贯流式水轮机中鱼受压强梯度损伤概率分析通过数值模拟计算了贯流式水轮机在最小水头Hmin、设计水头Hr、最大水头Hmax3 种水头下,不同导叶开度下转轮内压强梯度大于3 kPa/s 的区域体积。图10为同一叶片安放角时,设计水头4 m 时不同导叶开度下压强梯度大于3 kPa/s 的区域。该区域主要出现在叶片进水边,在小开度时,出现在偏叶片外缘位置;随着开度的增大,靠近轮毂处也出现压强梯度大于3 kPa/s 的区域;当导叶开度继续增加到90 mm 时,靠近轮毂处,压强梯度大于3 kPa/s的区域又减小。根据式(2)计算得到贯流式水轮机在各流量工况下运行时鱼类遭受转轮内压强梯度损伤的概率P(B)。

图10 Hr=4m:转轮处压强梯度高于3kPa/s区域

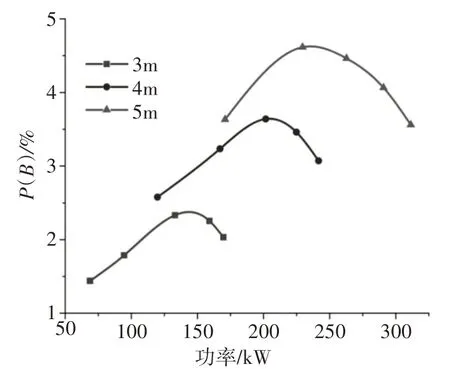

图11为最小水头Hmin、设计水头Hr、最大水头Hmax下鱼类遭受转轮内压强梯度损伤概率P(B)随水轮机出力的变化情况。根据图11可知,该贯流式水轮机在不同导叶开度下运行时,压强梯度大于3 kPa/s的区域随着流量的增加呈先增多后减少,鱼类遭受压强梯度损伤概率随着流量的升高呈先增大后减小趋势。当水轮机在最大水头的导叶开度为60 mm 时,鱼类遭受压强梯度损伤概率达到了最大值P(B)=4.61%。各种导叶开度下,最小水头Hmin=3 m 鱼类遭受压强梯度损伤概率平均值为1.969%,设计水头Hr=4 m 鱼类遭受压强梯度损伤概率平均值为3.197%,最大水头Hmax=5 m 鱼类遭受压强梯度损伤概率平均值为4.067%。其中最大水头Hmax=5 m 鱼类遭受压强梯度损伤概率平均值最大,因此在水头较大时,通过该贯流式水轮机转轮的鱼体遭受压强梯度损伤概率越大。

图11 不同水头时鱼类遭受压强梯度损伤概率

6 结论

本文通过试验和数值模拟的方法分析了鱼类通过贯流式水轮机流道时遭受压强及压强梯度损伤的概率,结论如下:(1)基于水轮机过鱼压强损伤机理试验装置,进行了鲫鱼在高压和低压时的损伤阈值测定,负压区压强值越低,鱼类压强调节能力越弱,鱼类受损伤越大;鱼类可承受一定的压强梯度,压强梯度值越高,对鱼类损伤越大。(2)正压状态下加压至最大压强0.68 MPa时,对鱼损伤不明显。负压状态下,随着压强阈值的降低,受损伤和死亡的试验鱼越多,压强下降压至-0.015 MPa时,鱼类受到损伤,选取该值作为数值计算分析鱼体损伤概率的阈值;当压强继续下降至-0.075 MPa时,鱼类全部死亡。(3)根据试验测得阈值,通过该贯流式水轮机内部时,鱼类遭受压强损伤概率随着流量的升高呈增大趋势,当水轮机在最小水头的大流量工况时,鱼类遭受压强损伤概率达到了最大值6.45%;鱼类遭受压强梯度损伤概率随着流量的升高呈先增大后减小趋势,当水轮机在最大水头的导叶开度为60 mm时,鱼类遭受压强梯度损伤概率达到了最大值4.61%。

——“AABC”和“无X无X”式词语