梯度功能研抛盘力学模型与材料均匀去除试验

董晓星 鲁聪达 金明生 文东辉 计时鸣 王礼明 朱栋杰

1. 浙江工业大学机械工程学院,杭州,3100232.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,310023

0 引言

面对即将到来的后摩尔定律时代,高效、高品质地获得硅片、陶瓷等硬脆性材料的超光滑表面变得更加迫切。自1965年化学机械抛光(chemical mechanical polishing,CMP)技术问世以来,经过50余年的发展,针对平面材料的表面处理工艺已取得了长足进步,是目前提供全局和局部平坦化的最重要加工技术。在CMP取得相关技术突破的同时,仍然存在一些不可忽视的问题,其中材料非均匀去除问题在目前仍然没有简单高效的方案来解决[1-3]。

目前,国内外主要基于Preston方程开展对材料表面去除机理的研究。王同庆等[4]研制了晶圆多区压力抛光头及其压力控制系统,该抛光头具有多区压力、浮动保持环及真空吸附等功能,每个腔室均可实现加正压、抽负压、通大气和泄漏检测,其中压力控制系统能实现较高的材料去除率和较好的均匀去除效果。KUMAR等[5]对钠钙玻璃进行了CMP工艺优化,通过方差分析指出,下压量是工艺中最重要的参数,在材料去除过程中,下压量会影响接触应力,而应力又与抛光工具材料有关,实现工件的均匀去除需要考虑对不同部位应力的调节。康静等[6]利用加载方式与应力的对应关系,通过加厚承载器与重新设计加载方式对硅片取得了很好的均匀性去除效果。相关的力学报道与材料去除相关研究内容还有很多[7-10]。LIN等[11]采用有限元分析法给出了接触区域的等效应力分布,指出硅片表面的等效应力分布情况与硅片表面材料去除量有直接关系。YANG等[12]以近半球柔性磨头为例,针对工件对称/非对称加载情况,建立了工件-磨具双柔性体接触变形模型,获得了输入磨具下压量-实际磨具变形-工件变形三者间关系,并提出一种时变协同下压量控制策略来获得恒定的材料去除率,从而实现材料均匀去除。

研究人员都有统一的共识,即通过机械设备控制加工工具受到的力场与速度场,可实现材料的均匀去除[13-15]。传统研抛垫的材质为聚氨酯,其弹性模量可保持不变,接触区域的应力分布均匀。根据Preston方程,研抛盘外侧速度快,需要工件轨迹规划的行进速度能耦合研抛盘速度场才能实现材料的均匀去除。但如果单一抛光工具不同部位的弹性模量不同,则相同下压量下应力分布也不同,结合Preston方程中力与速度的函数关系,依靠研抛盘线性分布的速度场就可能达到对工件表面材料均匀去除的目的。依据上述思路,本课题组在前期研究工作中制备了不同质量比磨粒与橡胶共混配置的梯度功能材料,所制备的梯度功能材料是一类颗粒增强复合材料,并已开展了相关力学性能测试[16-18]。在先前工作的基础上,本文将进行梯度功能研抛盘(functionally graded lapping and polishing plate,FG-LPP)设计思路的阐述,根据弹性力学和数值模拟分析求解研抛盘的接触应力,制备梯度功能研抛盘,并在硬脆性材料ZrO2陶瓷上进行材料均匀去除试验。

1 物理结构

根据Preston方程M=KPV,材料的去除量M(x,y)取决于工件接触面所受到的正应力P(x,y)与工件相应位置处的线速度V(x,y),K为Preston方程修正系数,表示除正应力P(x,y)、线速度V(x,y)外的所有因素。在材料加工环境以及工具确定的情况下,K值恒定,为达到均匀去除的目的,需实现PV为定值。其中,线速度V在圆形研抛盘径向上呈线性递增分布,若在接触面上正应力P(x,y)沿径向呈反比例分布,则可能实现材料的均匀去除。

在前期研究工作中[16],由P=Eε、V=ωr可将Preston方程转换为

M=KEεωr

(1)

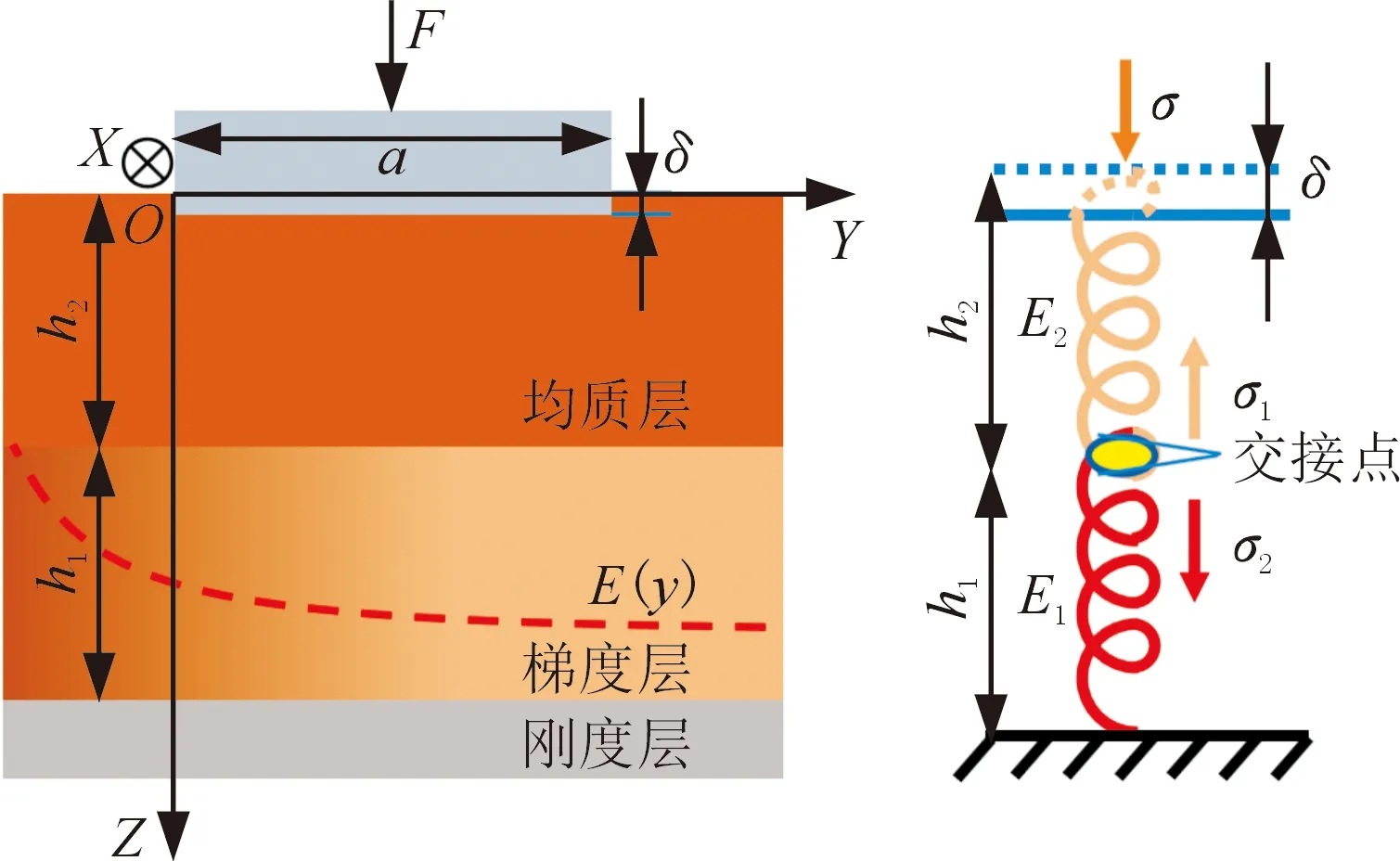

其中,E为广义材料弹性模量,ε为广义材料应变,ω为旋转角速度,r为研抛盘半径。确定加工条件下的ε和ω为常数,若E与r成反比,则接触面积(x,y)处的材料去除量M将保持恒定。在前期研究工作中,数值模拟与试验已论证了这种研抛盘的可行性,该研抛盘由单层梯度层构成,依靠颗粒增强的梯度功能材料制备。外环需要的弹性模量较小,内环需要的弹性模量较大,微观上会造成外层磨粒多、内层磨粒少的情况,理论上系数K并不是一个常数,无法实现较好均匀去除的效果。为解决上述情况,本文提出了新的梯度功能研抛盘结构如图1所示,上层为均质层,下层为梯度层。均质层为混合均匀层,由单一弹性模量构成,该层是为了应对系数K的变化而存在的,以实现K和P的解耦(若均质层不存在则系数K是与P关联的变量)。

图1 梯度功能研抛盘及加工方法Fig.1 FG-LPP and processing method

2 力学接触模型

本文涉及的力学定义如下:工件在外部载荷作用下以一定下压量与研抛盘接触,下层梯度层与上层均质层产生弹性变形并为工件提供法向接触应力。假设表面紧密接触,且各接触面均为平面,工件受到一个整体外力F,将研抛盘的接触情况简化为图2所示的接触截面单点受力模型,忽略体力作用。图2a中,工件刚性体宽度为a,下层梯度层厚度为h1,上层均质层厚度为h2,弹性体的接触面上各点产生相同位移δ,下层弹性模量在径向按照反比例形式变化,有

(2)

式中,E(y)为梯度功能研抛盘中心沿Y轴方向梯度层划分成环而产生的弹性模量;y为Y轴方向的位移;E*表示理论弹性模量的系数(即y与E(y)的乘积为定值)。

(a) 整体图 (b) 单点受力图图2 FG-LPP的力学模型Fig.2 Mechanics model of the FG-LPP

研抛过程中的下压量较小,橡胶的应力-应变曲线近似满足广义胡克定理,可认为弹性体系内弹性变形为形变的正比例函数,则可将双层弹性体简化为串联弹簧线性模型,如图2b所示,其中,E1、E2分别为沿同一Z轴方向的下层梯度层与上层均质层的弹性模量。工件下压接触应力解析过程如下:

橡胶的本构方程为

σ=Eε

(3)

在z=h2的均质层与梯度层固结交界面的交接点上,存在

σ1=σ2=σ

(4)

其中,σ1为梯度层对均质层的接触应力,与之对应的σ2为均质层对梯度层的接触应力,σ为宏观单点受到的接触应力,根据牛顿第三定理,上述3个接触应力可表示为

(5)

式中,Δh1为梯度层微小变形;Δh2为均质层微小变形;E0为等效弹性模量。

对式(4)、式(5)化简,并将梯度层厚度h1与均质层厚度h2之和定义为h0,可得等效弹性模量E0的计算公式为

(6)

根据接触区域建立如下边界条件:

(7)

其中,z为研抛盘整体厚度(即Z轴方向的位移),w为梯度层在Z轴方向的位移。此外,与本研究密切相关的基本几何方程[19]如下:

(8)

式中,εX、εY、εZ为各轴向应变;u、v、w分别为各个轴向的位移分量;x为X轴方向的位移;υ为泊松比;σZ为Z轴方向的应力。

根据式(7)所示的边界条件,设定梯度层在Z轴方向的位移为

(9)

根据Preston方程讨论刚性体与弹性梯度层接触区竖直方向的法向应力,在此引入补偿函数H(z)来取代εX、εY对σZ的影响,因此,引入补偿函数H(z)后弹性梯度层在Z轴方向的综合位移可表示为

(10)

将式(10)代入式(8),可得

(11)

其中,H(z)为与Z向应变εZ相关的函数,因此将∂H(z)/∂z拟定为N(δ/h0),N为与不同弹性模量梯度层和均质层厚度关联的常数。在接触区域内,当y∈[0,a]时,存在

H(z)=0z=0或z=h0

(12)

根据式(12)所示的边界条件,假设

(13)

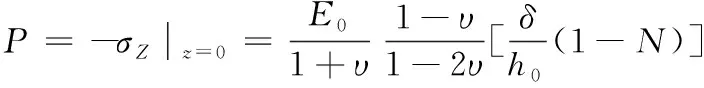

综上所述,刚性体接触面的接触应力分布P可表示为

(14)

将式(6)代入式(14),可得

(15)

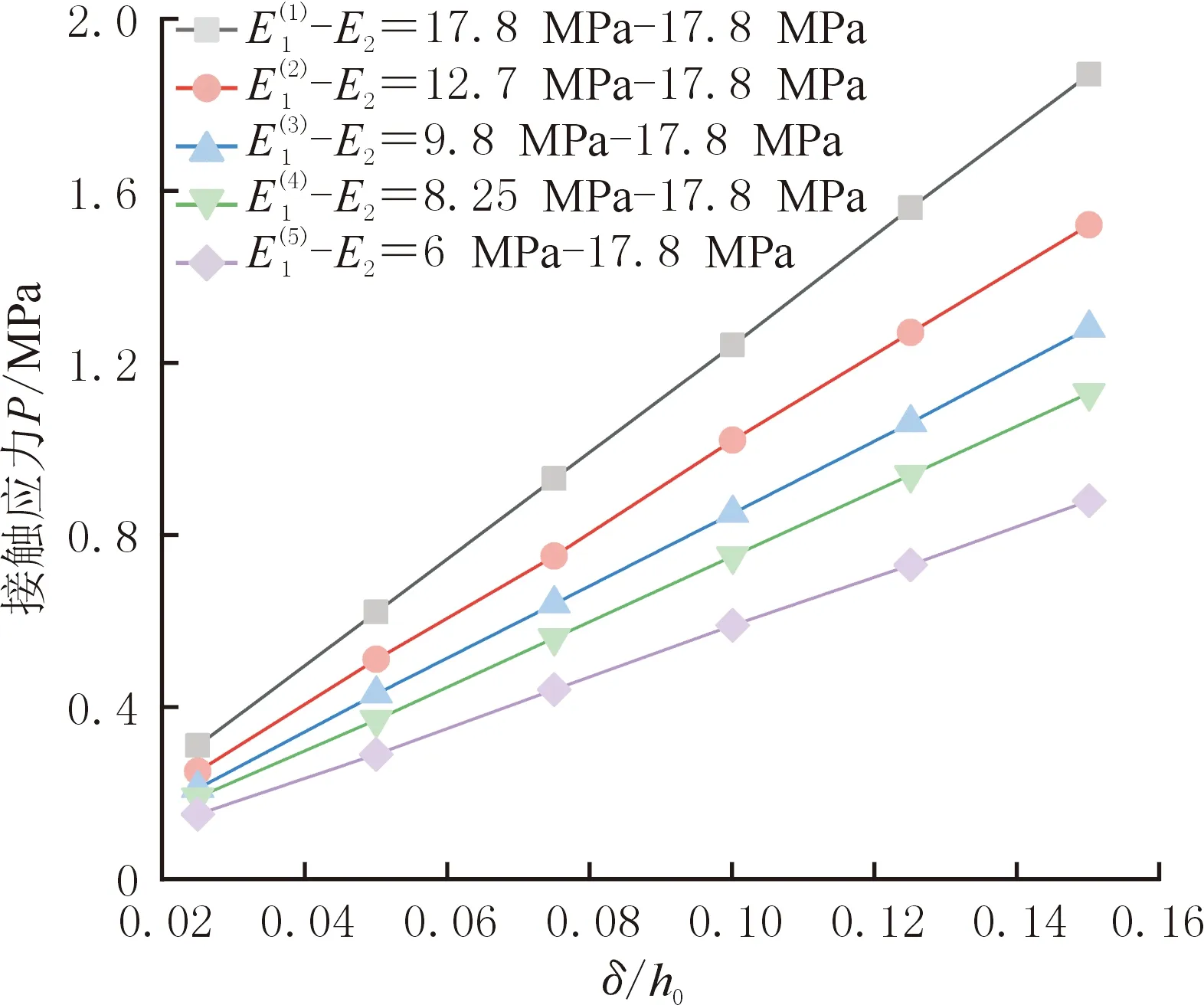

由式(15)可知,在梯度层和均质层两层厚度组合与下压量不变的情况下,接触应力P与等效弹性模量E0成正比,即各环等效弹性模量为αE0时,接触应力为αP(α为正比例系数),同理可知在等效弹性模量E0不变的情况下,接触应力P与δ/h0成正比,即当δ/h0为αδ/h0时,接触应力为αP。

将式(15)代入式(2)后可得完整梯度变化的接触应力分布函数,其表达式如下:

(16)

其中,与不同弹性模量梯度层和均质层厚度关联的常数N可通过式(16)反解求出。

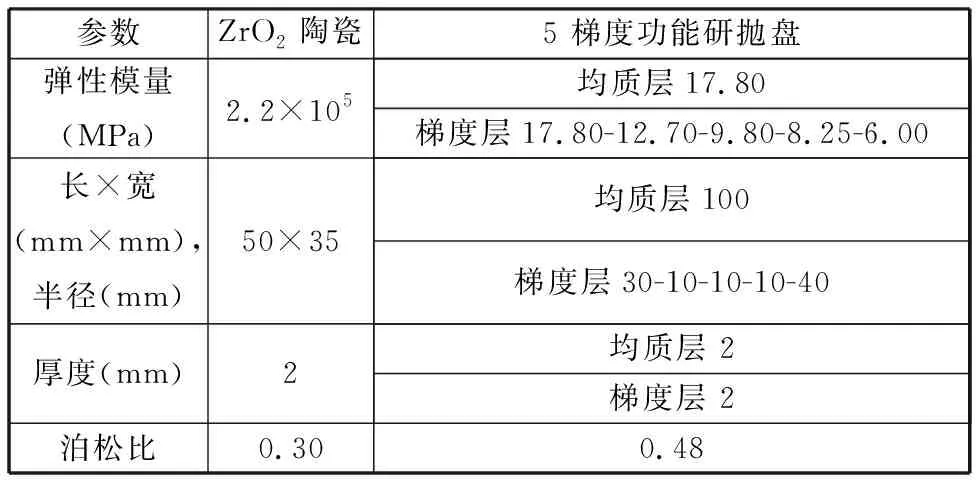

表1 ANSYS数值模拟参数

图3 数值模拟求解应力Fig.3 Stress solution in numerical simulation

本研究的应力测试采用前期研究工作中搭建的应力测试系统,主要由STM32F103ZET6芯片与RFP601型薄膜力传感器配合外围电路设计构成,测试结果见图4a所示的数值模拟理论值以及实际测量的平均值,可以看出,实际结果并不完全符合理论计算结果,有10%左右的误差,一方面橡胶具有低弹性模量与高延展性,其应力-应变曲线只是近似符合广义胡克定理,另一方面制备的复合材料是颗粒增强材料,颗粒的混合均匀性造成材料弹性模量发生变化,最终表现为应力变化,选择弹性模量波动较小的配比[16]将降低这种去除不均匀的变化幅度。根据式(1),当转动角速度一致时,可将应力P与半径r的乘积η(η=P×r)作为预测均匀性去除的评价标准, 由图4b可以看出,五梯度功能研抛盘的实际材料去除量在理想材料去除水平上下波动,理论上表明通过改变研抛盘结构的力学性能可达到材料均匀去除的目的。加工试验将根据梯度功能材料制备接触应力与理论应力相接近的梯度功能研抛盘,并进行相应的试验研究。

(a) 接触应力测量

3 试验结果与讨论

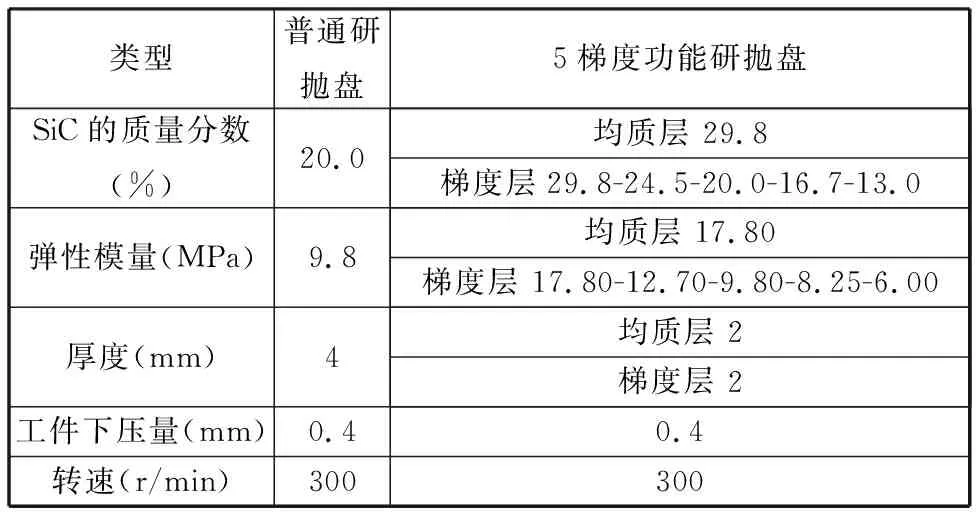

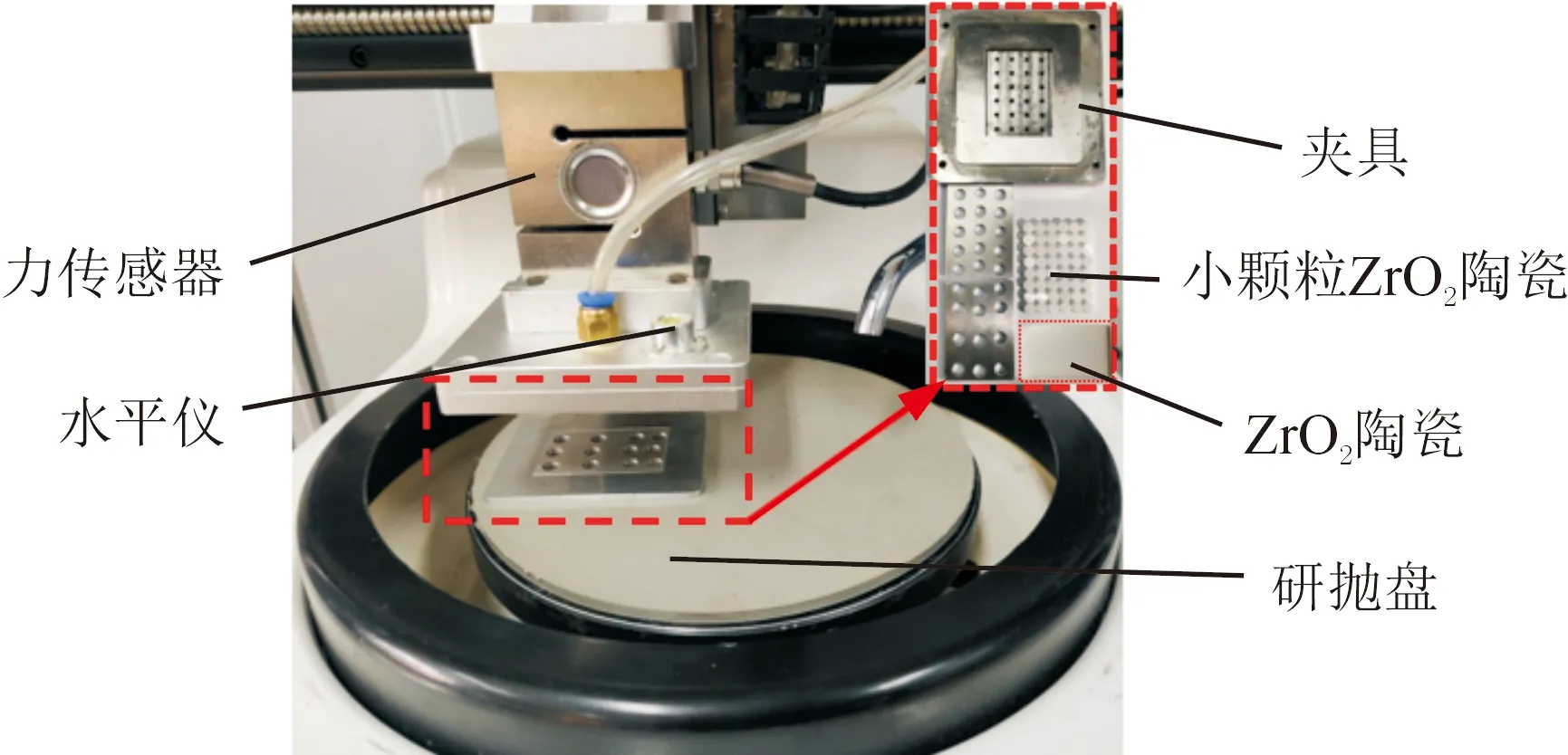

本文将进行普通研抛盘与梯度功能研抛盘对不同区域材料的去除对比加工试验。由于硬脆材料ZrO2的难加工特性会导致材料去除量少,因此选择在研磨阶段进行验证性试验,而不是在抛光阶段进行。从测量手段考虑,采用下层五梯度层进行加工,用于减小称重法计算材料去除速率的误差。此外,梯度功能研抛盘下层由梯度环组成,有可能出现环边界应力突变问题,因此试验时增加了环边界区域。由于区域样品存在干涉问题(小颗粒陶瓷在空间上会相互重叠),因此将梯度功能研抛盘分为4部分进行测试,分别为工件左边缘、环中心、环边界和工件右边界。加工试验参数如表2所示,加工试验平台如图5所示。

表2 加工试验参数

(a) 加工试验平台

图6所示为普通研抛盘测量不同部位的材料去除率。对普通研抛盘抛光分时间段进行了统计分析,相比较0~30 min到30~60 min材料去除率的变化,30~60 min到60~90 min材料去除率减小的趋势逐渐降低,这是宏观上依靠应力与速度对材料进行去除,而微观上仍然是单颗磨粒间的摩擦导致的材料去除,磨粒脱落会导致材料去除率降低。在接触应力相同的情况下,研抛盘第5外环的线速度相比较第1内环的线速度要快很多,导致了各区域材料去除的不均匀性,这也是传统CMP加工方式的弊端。

(a) 不同部位材料去除速率

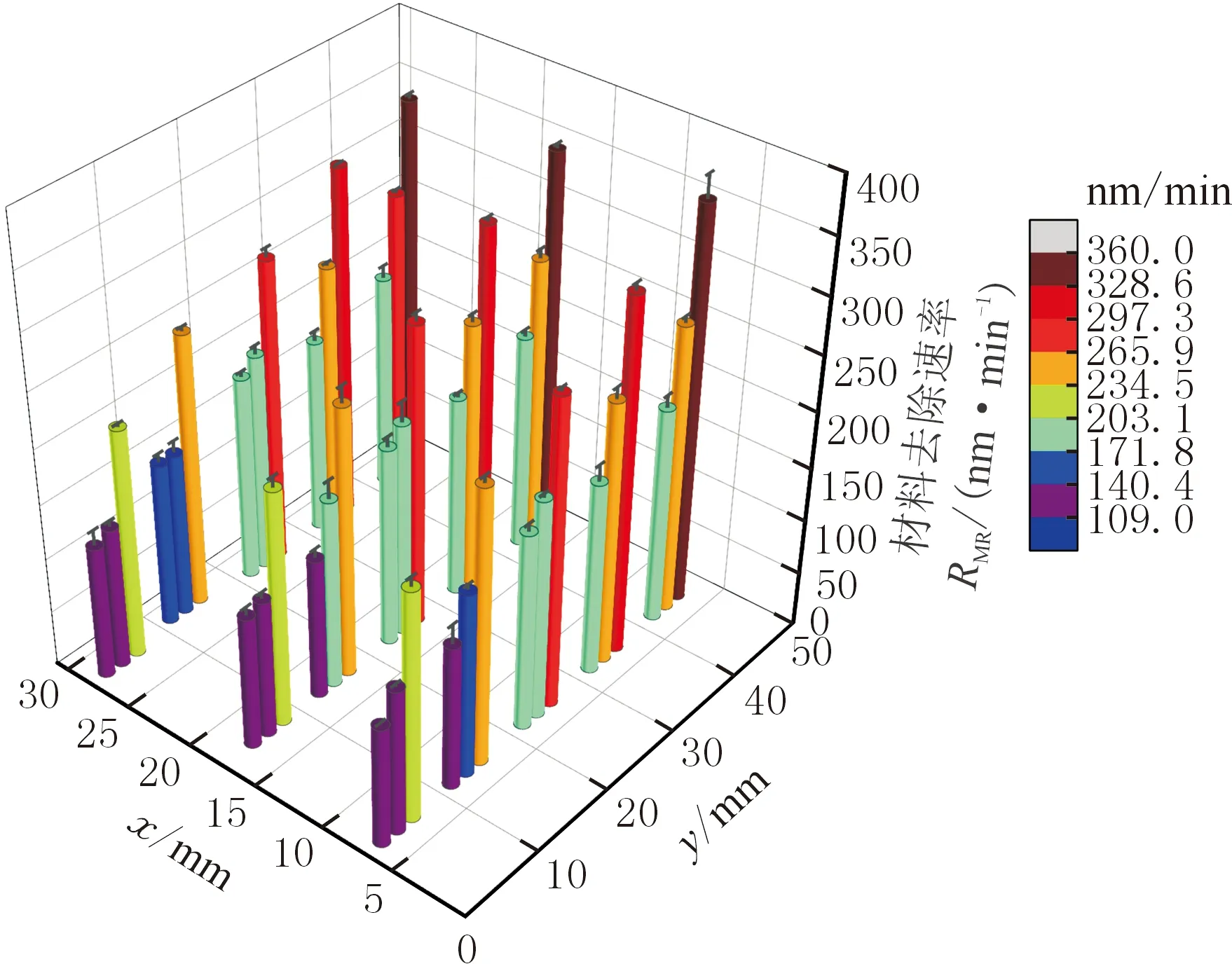

所设计的五梯度变化弹性模量的研抛盘材料去除速率数据及三维表面形貌变化如图7所示。从图7a中可以看出,对工件不同部位的材料去除能够完成均匀性去除的目标,这与梯度功能材料接触应力有关,但不同部位的材料去除速率仍有少许差异,这是因为实际制作的梯度功能研抛盘并非完全符合应力与速度乘积为定值的情况,此外也可能是研抛盘某些部位的磨粒出现了脱落,使得游离磨粒对材料均匀性去除产生了影响。图7b所示为采用不等半径饼图来表示材料均匀性去除的情况,对ZrO2陶瓷的材料去除率数据进行平均化处理,图7b中圆的半径值为平均材料去除速率值(单位:nm/min)。在开始加工的30 min内,边缘去除率相对于内部去除率大7 nm/min,这可能是受到配模夹具的应力影响(配模的作用是解决边缘应力突变的问题[16]),从微观角度分析可能是配模形成小区域封闭腔锁住了更多脱落的游离磨粒,从而导致材料去除量偏高。从测试时间角度分析可能是单一部分材料去除率逐渐下降,这是由于磨粒脱落磨损导致的。

(a) 不同部位材料去除速率 (b) 平均材料去除速率

本试验的目的是为了验证梯度功能研抛方法能否实现表面材料的均匀去除,其中研磨过程是从磨削到抛光的中间阶段,本文选择在研磨阶段进行验证性试验的原因是该阶段的材料去除量大,便于测量,且该阶段是最需要注重材料均匀去除的阶段。与YANG等[12]利用时变协同下压量控制策略,通过控制不同下压量调节应力的方式来获得恒定材料去除速率相比,本文利用梯度功能研抛盘本身的应力特性就能实现均匀去除,且本文方法简单、高效。

在研磨阶段将磨粒粒径为1000目的SiC作为颗粒增强橡胶基材料,利用白光干涉仪测量工件表面形貌,加工前后的三维表面形貌分别如图7c和图7d所示(测量区域为横向位置x×纵向位置y=122.5 μm×122 μm),测量得到加工前ZrO2的表面粗糙度Ra=158.7 nm下降到研磨后的Ra=74.6 nm,加工前Rz=223.8 nm下降到研磨后的Rz=186.3 nm,研磨阶段表面仍然会存在划痕,这是因为受到了磨粒粒径尺寸的影响。采用更细的磨粒粒径将会破坏复合材料的弹性模量,颗粒增强弹性模量机理源于颗粒与基体之间的协调作用机理,相关研究[20-21]认为,颗粒附近的分子链在固化过程中的凝结速率较其他区域的凝结速率更快,在颗粒走位形成一个高密度空间,根据弹性模量与密度间的关系可推断这个高密度区间也是一个高弹性模量空间,颗粒的尺寸会影响密度,最终影响材料的弹性模量。如果采用更细的磨粒会减少划痕的出现,这改变了颗粒的尺寸也改变了复合材料的弹性模量,需要重新评估和设计复合材料。1000目的SiC材料适用于研磨阶段,可高效且快速地对材料进行均匀去除,该阶段的平坦化远比减少划痕更重要,而更细的磨粒粒径适合去除量更少的抛光第二阶段。

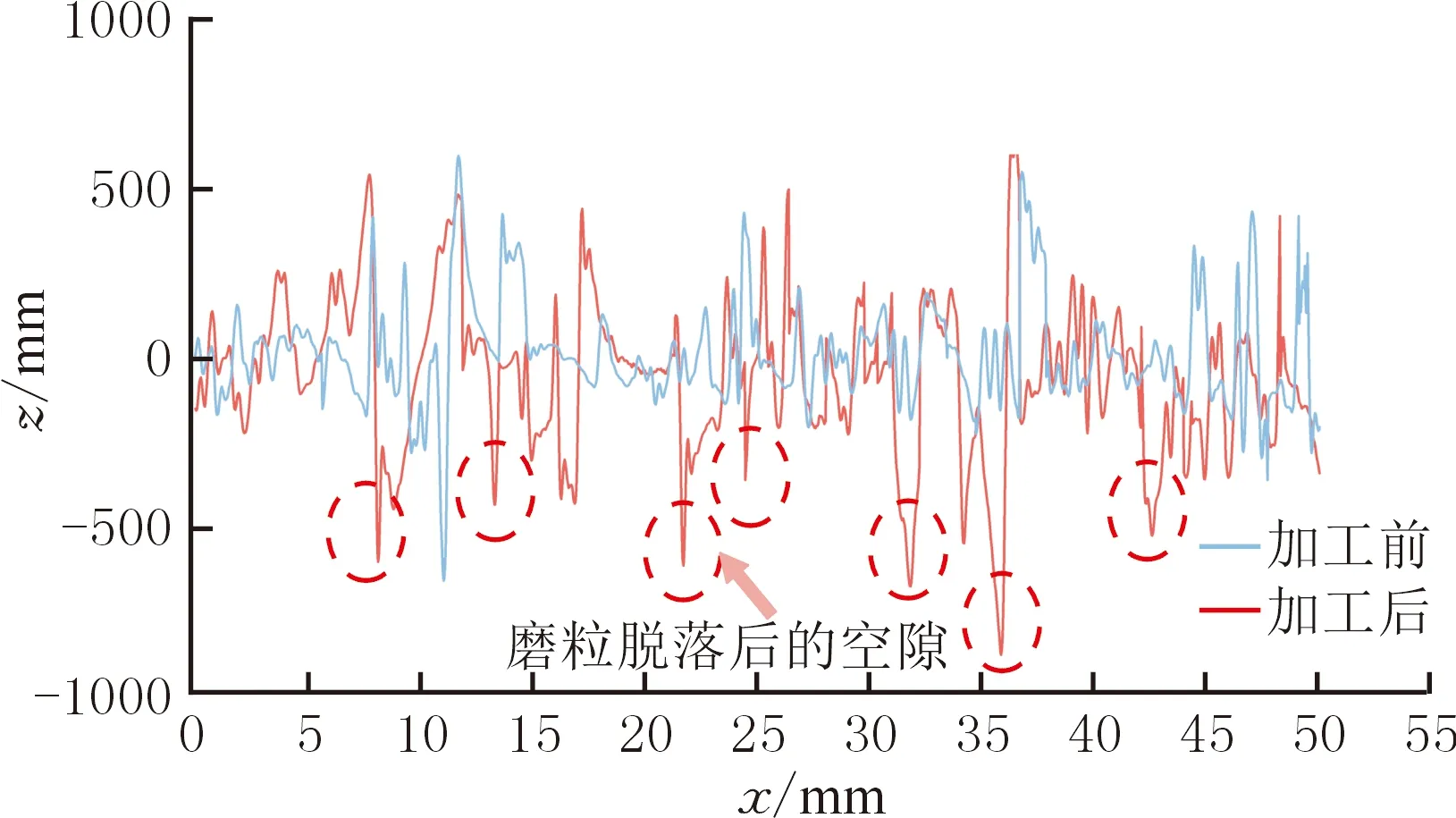

如图8所示,在超景深下观测加工前后梯度功能研抛盘的表面形貌,并用ImageJ软件进行图像处理,观测部位的SiC磨粒软固结于橡胶表面,表面布满磨粒,而加工后观测研抛盘表面发现磨粒有所减少;另一方面,由轮廓仪测量加工区域前后的轮廓线可知,表面磨粒的减少是因为磨粒发生了脱落,且脱落磨粒留下的空隙相对于工件接触区域分布相对均匀。由于无法定点测量研抛盘表面的材料去除情况,故只能从脱落后留下的凹坑分布侧面反映磨损的均匀性。加工是相互作用的,当ZrO2陶瓷表面受到梯度变化的应力与速度的乘积是定值时会表现出均匀去除,而均质层则会表现均匀磨损,设计均质层在一定程度上有利于后续的修盘以及分离出梯度层,方便后续更换工序。

(a) 加工前后梯度功能研抛盘轮廓线对比

4 结论与展望

(1)提出了一种基于上层均质层、下层梯度层双层结构梯度功能研抛盘的加工方法,实现了Preston方程修正系数K和接触应力P的解耦,解决了材料均匀去除的加工问题。

(2)以Preston方程为基础,推导了梯度功能研抛盘的接触应力方程,建立了一套关于梯度功能研抛盘双层结构力学模型与材料去除水平预测体系,为设计与制作奠定了理论基础。

(3)在硬脆性材料ZrO2工件上进行了不同部位材料去除速率研磨试验,对比了普通研抛盘与梯度功能研抛盘,将平均材料去除速率的标准差作为各区域均匀性去除评价标准,在0~30 min、30~60 min、60~90 min三个时间段,采用梯度功能研抛盘加工后的标准差分别为6.47 nm/min、3.76 nm/min、5.09 nm/min,而普通研抛盘加工后的标准差分别为55.23 nm/min、54.73 nm/min、35.92 nm/min。两种研抛盘都维持在150~400 nm/min的去除速率,但梯度功能研抛盘在研磨过程中还同时实现了材料的均匀去除,可省却普通研抛盘研磨后工件的修整工序,使加工过程简单且高效。

进行了均匀去除的验证性试验,五梯度功能研抛盘能够很好地改善材料表面的不均匀去除水平。五梯度功能研抛盘并非最终形态,后续将采用3D打印梯度环的模式对完全成反比应力的梯度功能研抛盘进行设计与制作。同时,也应该注重梯度功能研抛盘的循环利用,均质层的存在意义是完全磨损后可与梯度层分离并进行更换,但更换需要与梯度层再次硫化,再硫过程会产生一系类问题(如残余应力、表面气泡、过硫等),上述问题在现阶段还没有很好的解决方案,这也将是后续研究的内容。