水基混合纳米流体对内冷却磨削性能的影响

彭锐涛 彭 兴 童佳威 赵林峰 陈美良 贺湘波

湘潭大学机械工程学院,湘潭,411105

0 引言

磨削是生产中重要的加工工艺之一,大多数零件的最终加工质量是通过磨削工艺来保证的[1-2]。在磨削过程中消耗的能量大部分都转化为热量,若冷却不足,则热量极易在加工区聚集,从而严重影响加工质量。在实际加工生产中,通常采取外部喷射磨削液的方法来改善磨削区域的冷却与润滑条件,进而提高加工质量[3-4]。然而,传统的油基磨削液成分多以矿物油为主,其润滑性能好,但换热能力差,且难降解[5],同时,传统磨削液中所包含的化学添加剂不仅污染环境,而且对工人健康也有危害,因此,寻找一种高效环保的磨削液以实现更好的磨削性能具有重要意义。

水基磨削液因其具有较好的换热能力而有很大的发展潜力,但其润滑性能差,加工表面完整性难以保证[6]。据报道[7],在基液之中添加纳米颗粒能进一步增强基液的换热能力以及改善其润滑性能,且对环境无害。BAI等[8]配制了水基氧化石墨烯(GO)纳米流体,研究结果表明,添加的GO纳米颗粒提高了基液的对流传热系数,使摩擦因数减小了71%。LYU等[9]提出了一种水基GO/SiO2混合纳米流体微量润滑(MQL)技术,研究其摩擦学和机械加工特性,发现相比于单一纳米流体,GO/SiO2混合纳米流体能够显著减小摩擦因数和减少磨损痕迹,加工性能也得到了改善。SHARMA等[10]将多壁碳纳米管(MWCNTs)与Al纳米颗粒配制成三种不同体积分数的切削液(0.25%、0.75%和1.2%),对其摩擦学特性和接触角进行了测试并研究了在微量润滑条件下车削AISI 304不锈钢的性能,研究结果表明,随着体积分数的增大,切削液的润滑性能逐步优异;相比于单一Al纳米流体,混合纳米流体的刀具后刀面磨损和节点温度分别降低了11%和27.36%。但是,纳米颗粒在基液之中极易发生团聚,通常需要添加表面活性剂来提高纳米流体的分散稳定性[11],此外,表面活性剂在高温下的稳定性差[12],因此,亟需一种稳定、高效的分散剂以实现纳米颗粒的稳定悬浮。离子液体(ILs)因其在高温下的稳定性很好而得到了人们的广泛关注[13-14],且它具有较好的兼容性。据报道[15],离子液体还能提高基液中其他添加剂的临界胶束浓度,故将其他表面活性剂与离子液体组成复合添加剂能够获得具有高温稳定性的混合纳米流体。

从磨削工艺上来看,尽管通过添加纳米颗粒能够最大限度地改善磨削区冷却与润滑条件,但由于磨削过程中气障效应[16]的存在,磨削液的渗透效率仍难以得到保证。内冷却技术[17-18]通过对刀具结构进行改进,使得磨削液能够通过砂轮内部流道直接对磨削区进行冲刷,极大地提高了磨削液的利用率,这对快速降低磨削区温度有很大的帮助。LI等[19]开发了一种自吸式内冷却砂轮,研究发现与传统磨削相比,它可以将磨削表面温度降低30%以上,磨削效率提高一倍。本课题组[20]提出了一种加压内冷却方法,研究结果表明,该方法能够显著提高换热效率以及改善磨削性能。

本文将去离子水作为基液,选择高导热的多壁碳纳米管(MWCNTs)和润滑性能优异的二硫化钼(MoS2)纳米颗粒,并选用绿色环保的离子液体(1-乙基-3-甲基咪唑四氟硼酸盐,[EMIm]BF4)和阿拉伯树胶(GA)来改善纳米颗粒在基液之中的分散稳定性,制备成环境友好型的水基ILs-MWCNTs/MoS2混合纳米流体。将所制备的混合纳米流体应用到镍基合金GH4169加压内冷却磨削工艺中,探究了混合纳米流体在内冷却条件下对镍基合金磨削温度和工件表面完整性的影响,并进一步分析了混合纳米流体在磨削区的冷却润滑机理。

1 磨削液的制备与表征

1.1 磨削液的制备

本研究采用两步法[21]制备了不同配比的ILs-MWCNTs/MoS2混合纳米流体和传统磨削液,其中[EMIm]BF4的质量分数为0.3%, GA的质量分数为1%,MWCNTs与MoS2的质量分数之和为0.3%(MWCNTs与MoS2之间的质量比分别为1∶1、1∶2、1∶3和2∶1),传统磨削液采用质量分数为5%的水基半合成切削液(Super-Lu B700)。为了改善MWCNTs在水中的分散性能,首先利用[EMIm]BF4对MWCNTs进行非共价改性,通过π-π作用[22]使[EMIm]BF4吸附在MWCNTs上,再与MoS2混合并添加GA,经磁力搅拌30 min和50oC的恒温水浴超声振荡分散60 min(超声频率为40 kHz,功率为180 W),最终获得了稳定分散的ILs-MWCNTs/MoS2混合纳米流体。

1.2 ILs-MWCNTs拉曼表征

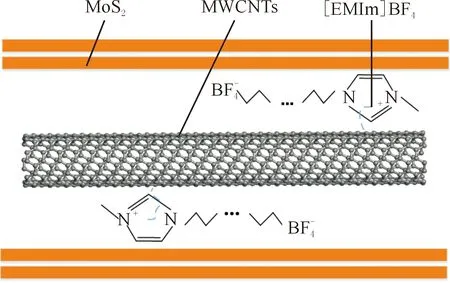

纯MWCNTs拉曼谱图中存在两个较强的峰值,一个为反映MWCNTs无序度和缺陷的D峰(位于1340 cm-1附近);另一个为反映MWCNTs有序度的G峰(位于1569 cm-1附近),如图1所示。其中,两个峰相对强度的比值ID/IG可表明MWCNTs的无序和缺陷的程度,且该比值越大,MWCNTs的无序和缺陷程度越高。由图1可知,通过[EMIm]BF4改性后的ID/IG比值显著增大,这说明添加[EMIm]BF4后,MWCNTs的无序和缺陷程度有所提高。这是因为在超声波的空化作用和搅拌作用下,[EMIm]BF4和MWCNTs之间形成了π-π作用[23],使得[EMIm]BF4吸附在MWCNTs表面上,如图2所示。通过此种非共价改性方式得到的MWCNTs有益于降低MWCNTs的表面能,且[EMIm]BF4呈现出亲水特性,以及[EMIm]BF4的空间位阻效应能够提高[EMIm]BF4和MWCNTs在基液之中的分散性。

图1 添加[EMIm]BF4前后MWCNTs的拉曼图谱Fig.1 Raman spectra of MWCNTs before and after [EMIm]BF4 addition

图2 物理协同强化作用示意图Fig.2 Schematic diagram of physical synergistic strengthening effect

1.3 磨削液的摩擦学特性

将上述制备的四组ILs-MWCNTs/MoS2混合纳米流体和传统磨削液作为润滑介质。采用HRS-2M型高速往复摩擦试验机测定磨削液的摩擦因数。具体试验条件如下:钢球材料为GCr15轴承钢、直径为6 mm;试样材料为高温合金GH4169、尺寸为20 mm×20 mm×10 mm、表面硬度为35~40HRC;试验温度为室温,载荷为90 N,转速为600 mm/min,时间为30 min。

图3给出了不同配比混合纳米流体的平均摩擦因数,可以看出,与传统磨削液相比,不同配比混合纳米流体的平均摩擦因数较小,当MWCNTs/MoS2的质量比为1∶2时平均摩擦因数最小(0.085),降幅为22%。这说明添加的纳米颗粒能有效改善润滑性能,并且MWCNTs与MoS2之间的配比对其减摩效果有一定的影响。这主要是因为当MWCNTs占比过高时,其本身的硬度较高且长径比大,在摩擦过程中可能会破坏润滑介质所形成润滑薄膜,进而导致摩擦因数增大[24];其次,MWCNTs的分子量远大于MoS2的分子量,易发生团聚从而导致发生沉淀,减弱了其减摩效果。同时,团聚的颗粒会在摩擦所形成的高温高压条件下与磨屑形成磨粒,进而造成三体摩擦,这将不利于润滑[25]。但当MoS2占比过高时,两种颗粒的协同润滑效果难以发挥[26]。而当MWCNTs/MoS2的配比为1∶2时,[EMIm]BF4、管状的MWCNTs及层状的MoS2三者之间的物理协同强化作用[27]达到最佳(图3)。在物理协同强化作用下,纳米颗粒都表现出优异的润滑性能,提高了基液的摩擦学性能,将接触形式由滑动摩擦转换为滚动摩擦,促使摩擦因数降低,从而表现出最佳的减摩效果。

图3 不同配比混合纳米流体的平均摩擦因数Fig.3 Average friction coefficient of hybrid nanofluids with different proportions

1.4 磨削液的润湿性能

液体的接触角大小影响其在表面的铺展面积,进而会对其换热和润滑性能产生影响,因此,接触角越小,混合纳米流体的润滑效果越优,冷却性能发挥更加充分。为了探究混合纳米流体的不同配比方式对接触角的变化情况,采用接触角测量仪250-F1对上述几组磨削液进行接触角的测量,基底材料为GH4169。将每个样品滴在工件表面的5个不同位置并分别测量其接触角,再取其平均值,如图4所示,可以看出,添加纳米颗粒的混合纳米流体接触角相比于传统磨削液的接触角减小了5.87%~13.21%,当混合纳米流体的配比为1∶2时接触角最小。结合摩擦学试验结果可知,当配比为1∶2时,磨削液的表面铺展面积最大,有益于在摩擦过程中更好地渗透至摩擦接触区域中,能够发挥出最佳的润滑效果。

图4 不同配比混合纳米流体的接触角Fig.4 Contact angle of hybrid nanofluids with different proportions

1.5 磨削液的热物性

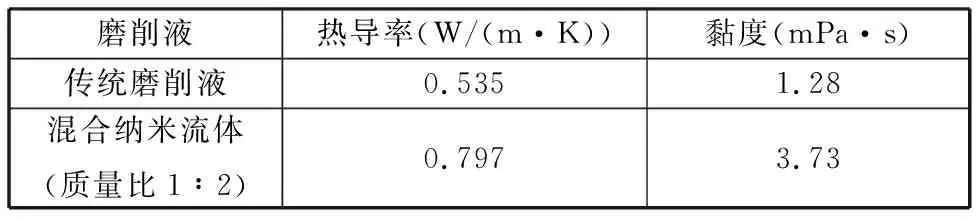

磨削液的热导率和黏度分别会影响磨削液在磨削区的换热性能和成膜能力,为此,分别采用热常数分析仪(Hot Disk TPS 2500S,瑞典)和旋转黏度计(Brookfield DV-Ⅱ+Pro美国)测量了摩擦学和润湿性能表现最佳(MWCNTs/MoS2质量比为1∶2)的ILs-MWCNTs/MoS2混合纳米流体和传统磨削液在常温下的热导率和黏度,其结果如表1所示,可以看出,混合纳米流体的热导率和黏度均显著高于传统磨削液的热导率和黏度,这表明混合纳米流体的换热性能和成膜能力均优于传统磨削液。

表1 磨削液的热物性

2 磨削试验

2.1 试验条件

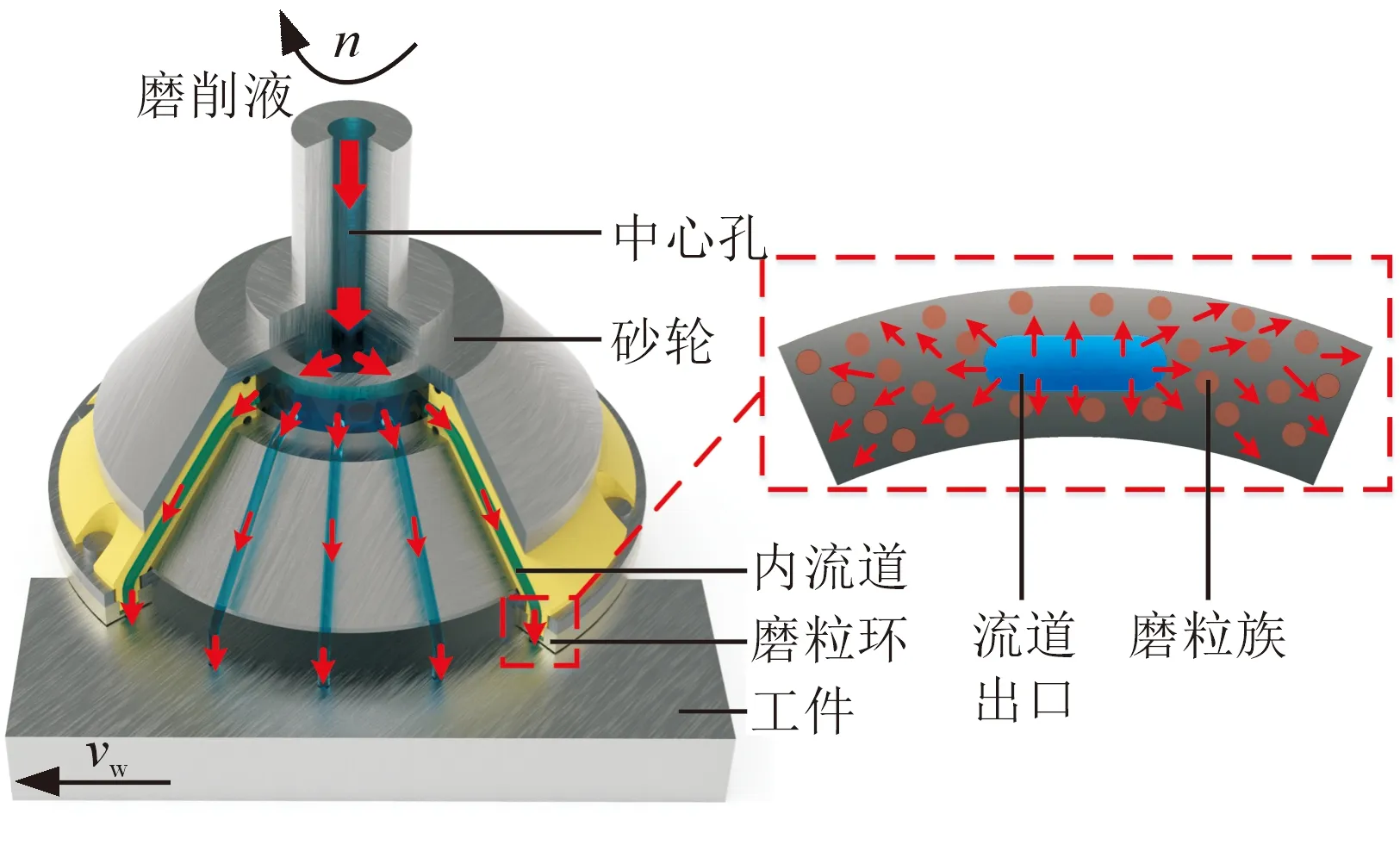

基于上述试验结果,将换热与润滑性能表现最佳(MWCNTs/MoS2质量比为1∶2)的ILs-MWCNTs/MoS2混合纳米流体作为磨削液,以传统磨削液为对照组。采用粒度为80目的立方氮化硼(cubic boron nitride,CBN)磨粒,将其电镀在加压内冷却砂轮[18]的磨粒环上,磨粒族为叶序排布(叶序系数为2,磨粒族直径为2 mm)。砂轮直径为110 mm, 砂轮高度为78 mm,流道直径为2 mm,磨粒环宽度为10 mm。如图5所示,磨削液经外部加压进入砂轮,再经内流道直接喷射至磨料区。工件材料为GH4169,尺寸为80 mm×20 mm×10 mm。为了方便预埋热电偶,在工件非加工面的中心线上加工三个等距φ1.5 mm的盲孔,孔深为9.5 mm。

图5 内冷砂轮磨削示意图Fig.5 Schematic diagram of internal cooling grinding wheel grinding

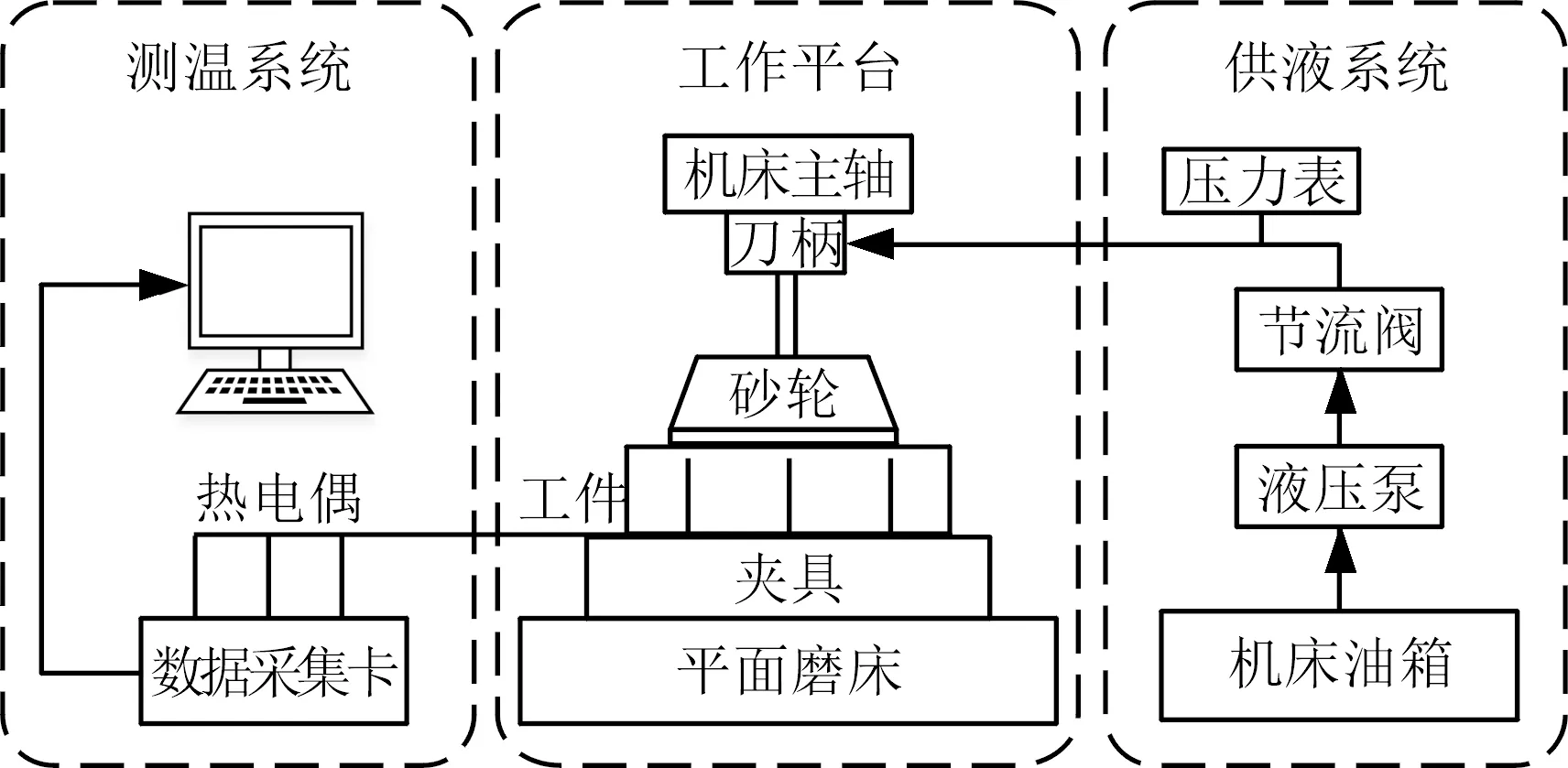

磨削试验在宝鸡机床集团VMC650加工中心上进行,该机床主要技术参数包括:最高转速8000 r/min,主轴功率7.5 kW。磨削工作系统如图6所示,包括工作台、供液系统和测温系统。磨削液在液压泵加压后经外转内刀柄流入砂轮,采用APSM 75 AE自吸泵对磨削液加压输送,通过调压阀和自吸泵进行压力调节。

(a) 磨削试验系统示意图

基于半人工热电偶法对磨削GH4169时的工件表面温度进行检测,如图7所示。试验完成后,采用扫描电子显微镜(HITACHI SU1510,日本)和超景深三维显微镜(VHX-2000C,日本KEYENCE)对工件表面的形貌进行检测。采用粗糙度仪(MahrMarSurf PS10,德国)测量工件的表面粗糙度,采用显微硬度计(Micro-586,上海)和单晶应力检测仪(PROTO LXRD,加拿大)分别对工件表面的显微硬度和残余应力进行测试,每块工件检测5次,结果取其平均值。

图7 工作平台Fig.7 Working platform

2.2 试验方案

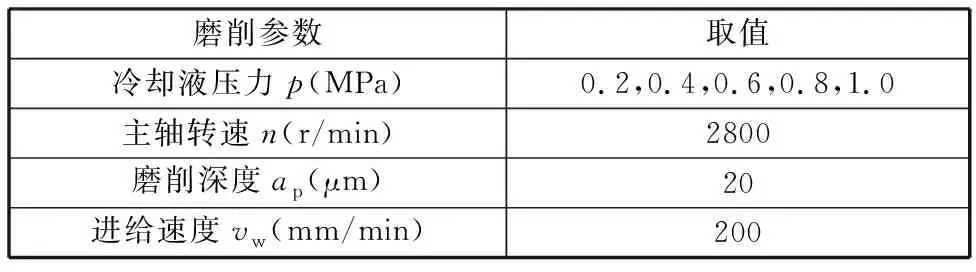

使用ILs-MWCNTs/MoS2混合纳米流体和传统磨削液进行磨削试验,在每组试验中都使用新的磨料环和工件。磨削参数如表2所示。

表2 磨削参数

3 试验结果与分析

3.1 磨削温度

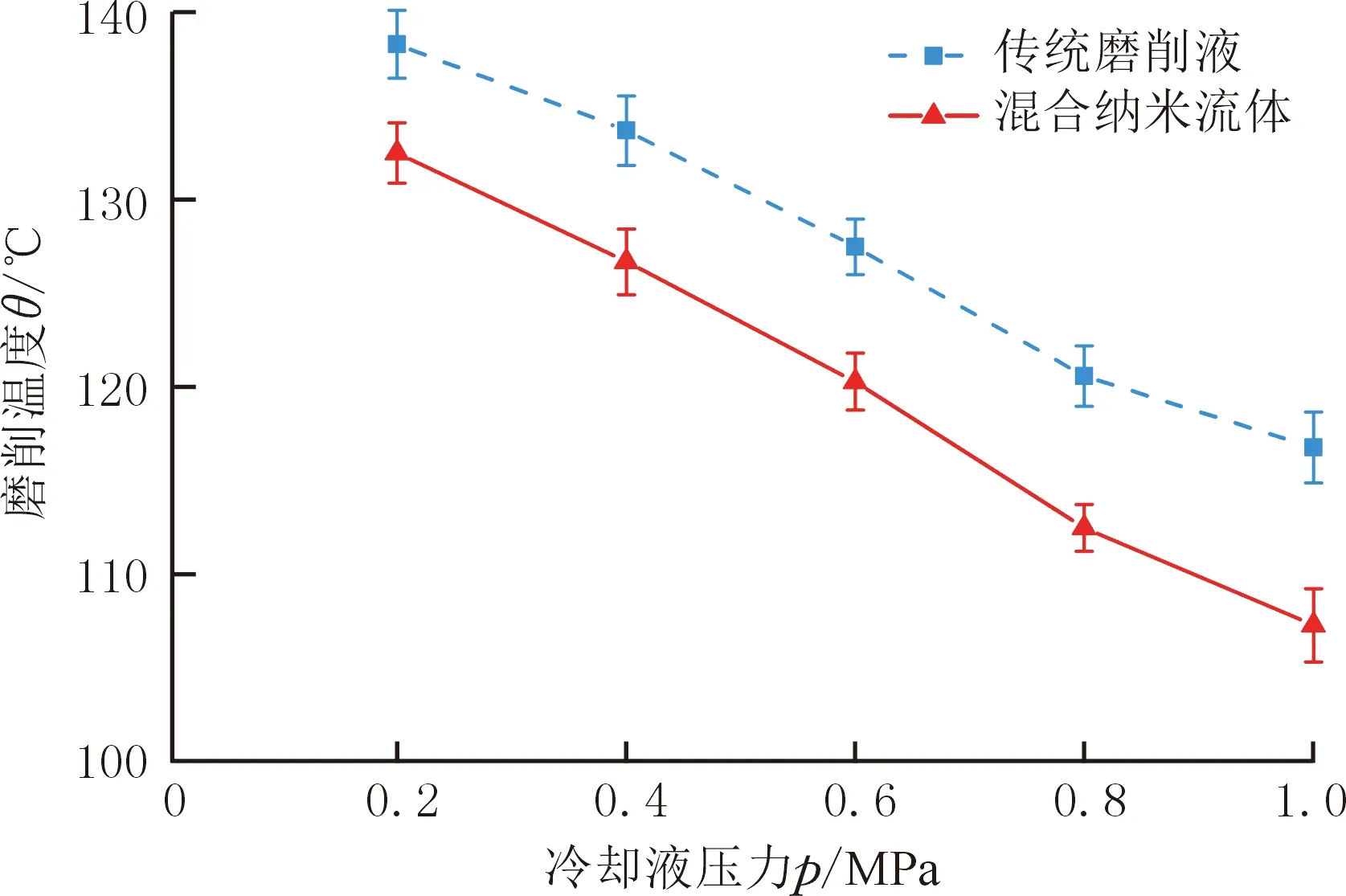

图8所示为混合纳米流体和传统磨削液对磨削温度的影响,可以看出,磨削温度都随供液压力的增大而减小。这是因为供液压力的增大提升了磨削区的有效流量和换热效果;另一方面,增大供液压力后磨削液冲刷效果更加明显,抑制了因磨屑造成的砂轮堵塞而产生的工件摩擦效应,进而降低了磨削温度。在相同磨削液压力下,混合纳米流体获得的磨削温度比传统磨削液的磨削温度低。当供液压力为1MPa时,与传统磨削液相比,混合纳米流体得到的磨削温度降低了8.1%。这是由于混合纳米流体中添加的多种纳米粒子具有良好的物理协同作用,使得基液的润滑和换热性能得到提升,这不仅有效地减小了磨粒与工件之间的摩擦力,减少了磨削热的产生,同时带走了更多的热量,因此,混合纳米流体可以得到更低的磨削温度。

图8 冷却介质对磨削温度的影响Fig.8 Effect of cooling medium on grinding temperature

3.2 工件表面粗糙度

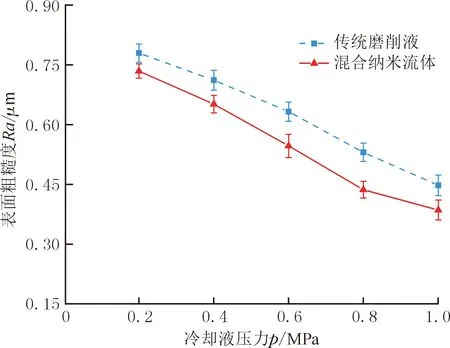

图9所示为不同供液压力下传统磨削液与混合纳米流体所得到的表面粗糙度,可以看出,两者的表面粗糙度均随供液压力的增大而减小。这是因为提高供液压力可以改善冲刷效果,降低磨屑黏结对工件表面的负面影响。当供液压力为1 MPa时,混合纳米流体的表面粗糙度比传统磨削液的表面粗糙度减小了21.4%。这是因为传统磨削液的润滑效果较差,仅靠自身的润滑性能不能起到良好的润滑作用。而混合纳米流体具有出色的润滑性能,在磨削过程中能够起到减摩的作用,从而减小了磨削力,降低了犁耕效果,因此,在混合纳米流体条件下可获得更小的表面粗糙度。

图9 冷却介质对表面粗糙度的影响Fig.9 Effect of cooling medium on surface roughness

3.3 工件表面形貌

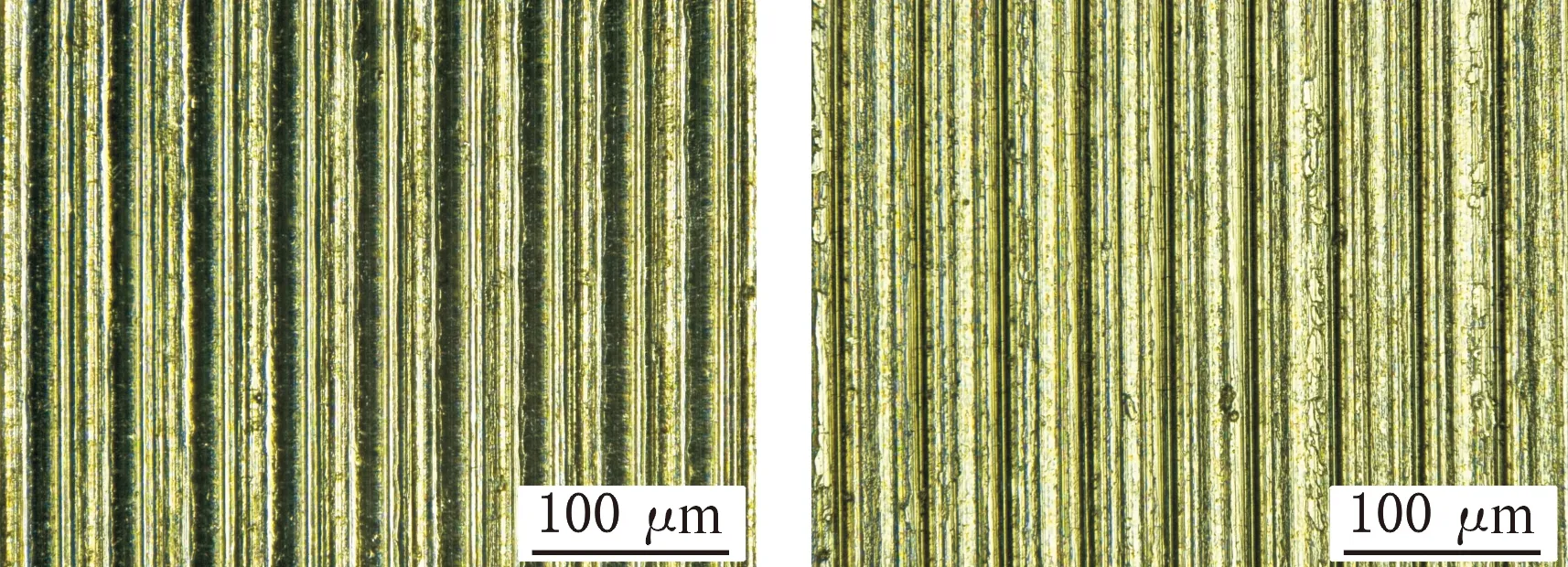

通过对工件表面形貌进行分析能较为直观地表征两种介质的磨削性能。图10所示为不同供液压力下传统磨削液与混合纳米流体所获得的工件表面形貌。由图10可知,供液压力较低时,工件的表面出现了较深的加工纹路,犁沟十分明显,这是因材料黏结现象而导致其局部产生了凹坑。但随着供液压力的增大,工件表面得到了较好的改善,犁沟逐渐变浅、更为光滑规整,材料的黏结现象减弱。这说明提高供液压力能有效地防止因磨屑黏结而造成的工件表面缺陷,有利于提高加工性能。对比图中在同一供液压力时不同冷却润滑条件下观测到的加工表面形貌可以发现,混合纳米流体获得的表面形貌更加规整。这说明混合纳米流体有助于改善磨削区润滑条件,提高表面质量。

(a) 传统磨削液(p=0.2 MPa) (b) 混合纳米流体(p=0.2 MPa)

图11为供液压力为1 MPa时两种冷却介质的3D形貌图,可以看出,传统磨削液条件下,轮廓波动值为11.38 μm,而在混合纳米流体的磨削条件下,轮廓波动值减小到了8.433 μm。这是因为磨削液在磨削区的作用机理为边界润滑,润滑效果主要取决于润滑膜,相比于传统磨削液,混合纳米流体在磨削区更容易形成润滑膜,从而避免了磨粒与工件之间的直接接触,纳米粒子的存在提高了润滑膜的承载能力;另一方面,在离子液体与纳米粒子之间的物理协同强化作用下,混合纳米流体表现出了优异的润滑性能,可以有效地减小晶粒与工件之间的附着力,并减小加工表面的轮廓波动值[28]。由此可知,在混合纳米流体的作用下可获得更优的表面质量。

(a) 传统磨削液

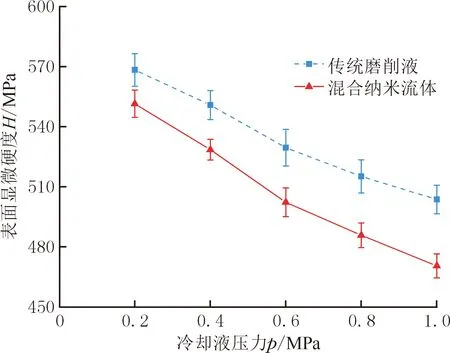

3.4 工件表面显微硬度

在磨削过程中,工件表面经过磨粒的摩擦、犁耕和切削作用后会发生较大的塑性变形,这将导致加工表面的加工硬化[29]。两种磨削液对显微硬度影响如图12所示,可以看出,两种条件下的工件表面显微硬度都随供液压力的增大而降低。这是由于随着供液压力的增大,磨削区换热和润滑效果增强,材料的塑性变形有所减弱,磨削温度也相应降低,从而减弱了加工表面的硬化效应。当供液压力为1 MPa时,与传统磨削液相比,混合纳米流体的显微硬度降低了6.56%。这是因为混合纳米流体的润滑和换热性能都优于传统磨削液,有效地将磨削热进行了疏散,减小了磨粒与工件之间的摩擦力,抑制了材料的塑性变形。由此可知,所配制的混合纳米流体能够改善加工表面的加工硬化。

图12 冷却介质对表面显微硬度的影响Fig.12 Effect of cooling medium on surface microhardness

3.5 表面残余应力

残余应力主要是源于磨削时的热应力、材料的相变应力和砂轮与工件切削作用产生的塑性变形,这些都会缩短零件的使用寿命[30]。磨削液的换热和润滑效果对工件加工表面上的残余应力有重要影响。传统磨削液与混合纳米流体所得到的表面残余应力如图13所示。由图13可知,在混合纳米流体和传统磨削液的条件下,工件表面残余应力均与冷却液压力成正相关关系,且均为残余压应力。当供液压力为1 MPa时,混合纳米流体条件下的残余压应力相比于传统磨削液条件下的残余压应力增大了11.6 MPa。这是由于供液压力的增大促使磨削液能更好地渗透至磨削区域中,由此可实现更好的换热和润滑作用;另一方面,在磨削过程中,残余拉应力的产生主要依赖于热力耦合作用,以及在加工过程中工件材料沿磨削进给方向发生的塑性拉伸变形。而纳米流体优异的换热、润滑性能可降低热力耦合作用,也降低了工件表面的塑性拉伸变形,从而抑制了残余拉应力的产生,因此,工件表面表现出了更高的残余压应力。这有利于延长工件在服役过程中的疲劳寿命。

图13 冷却介质对表面残余应力的影响Fig.13 Effect of cooling medium on surface residual stress

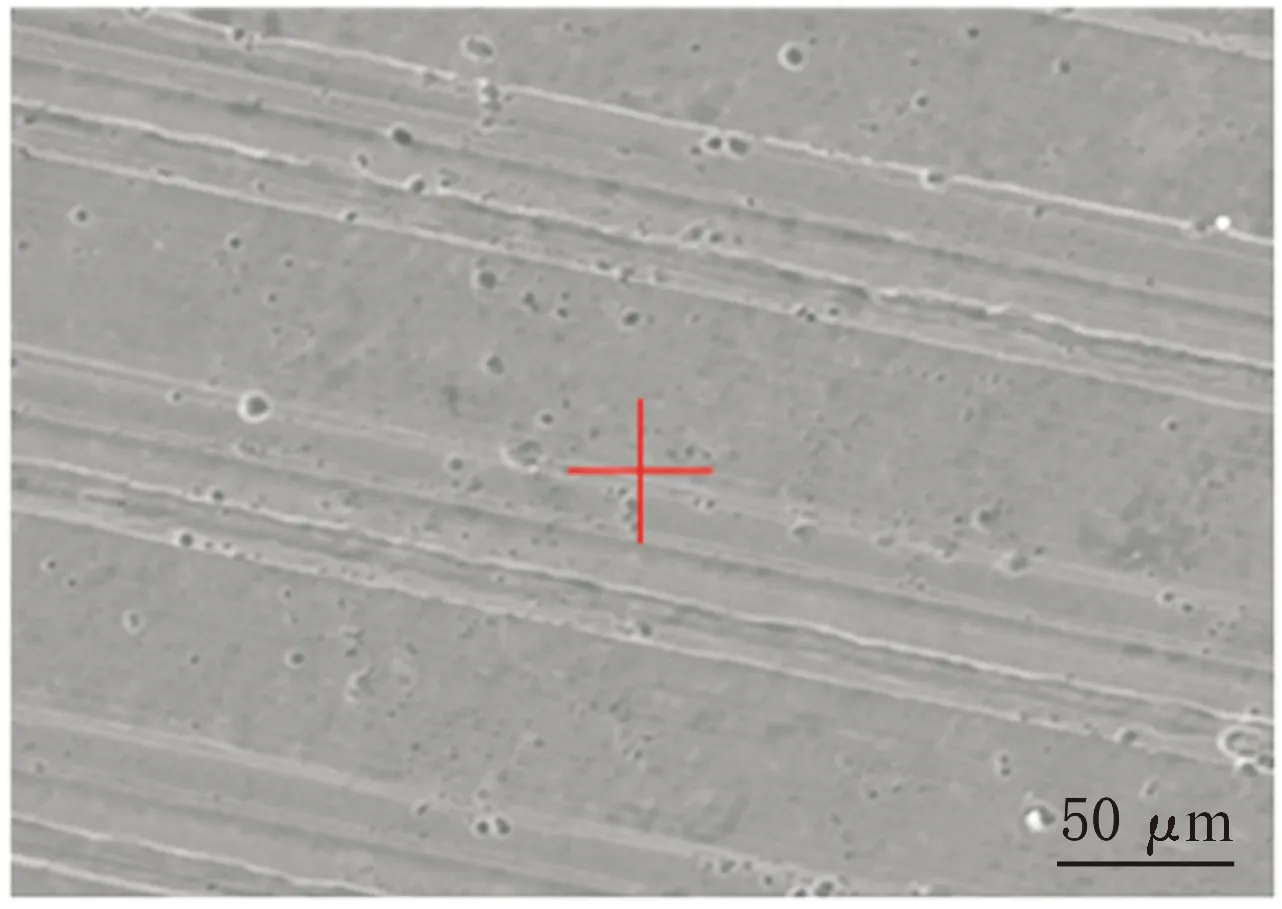

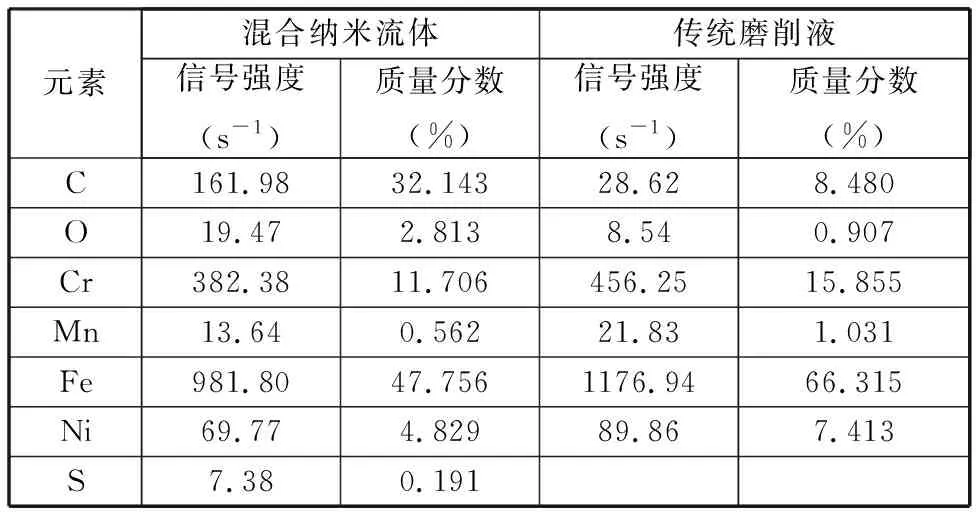

3.6 混合纳米流体作用机理

图14与表3所示为在两种润滑介质条件下加工的工件表面扫描电镜能谱(SEM-EDS)分析结果。研究发现,在混和纳米流体条件下,C元素含量明显高于传统磨削液条件下的C元素含量,且出现了微量S元素。这说明所添加的纳米颗粒参与了磨削过程中的润滑行为,起到了较好的润滑作用,减小了摩擦力。此外,由于传统磨削液未加入润滑剂,它仅靠自身的润滑能力来减少磨粒与工件之间的摩擦,润滑的能力十分有限。根据EDS分析,纳米颗粒在磨削加工过程中会沉积在工件表面的凹坑中,并在磨削区高温高压条件下会与工件材料紧密结合,形成连续的填充,从而实现自我修复的效果。

(a) 传统磨削液

表3 工件表面EDS元素分析(p=1 MPa)

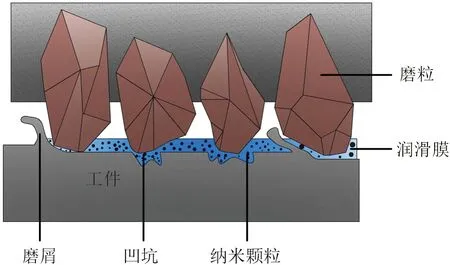

综上所述,混合纳米流体在加压内冷磨削中的作用机理如图15所示。混合纳米流体通过加压经砂轮内部流道从流道出口高速喷射进入磨削区,在工件与磨粒之间形成有效的润滑膜,起到了良好的润滑作用。此外,混合纳米流体中的纳米颗粒填补了凹坑,形成连续平坦的润滑油膜,避免了凹坑受到三体磨损而扩大。同时,高热导率的混合纳米流体能够迅速带走磨削区所产生的热量,进而降低加工表面温度,因此,在离子液体与纳米颗粒的物理协同强化作用下,混合纳米流体在磨削区表现出了优异的冷却与润滑性能,能较大程度地改善磨削性能。

图15 混合纳米流体在磨削区作用机理示意图Fig.15 Schematic diagram of the action mechanism of hybrid nanofluids in the grinding zone

4 结论

(1)添加[EMIm]BF4、MoS2、MWCNTs能够有效地改善润滑性能, MWCNTs与MoS2的最佳质量比为1∶2,与传统磨削液相比,ILs-MWCNTs/MoS2混合纳米流体的摩擦因数和接触角分别减小了22%和13.21%。

(2)在同等条件下,混合纳米流体表现出了比传统磨削液更好的换热效果,在冷却液压力为1 MPa时,与传统磨削液相比,ILs-MWCNTs/MoS2混合纳米流体的磨削温度降低了8.1%。

(3)在相同条件下,相比于传统磨削液,混合纳米流体能够显著改善工件的表面质量,当冷却液压力为1 MPa时, ILs-MWCNTs/MoS2混合纳米流体的表面粗糙度Ra减小了21.4%,显微硬度降低了6.56%,残余压应力增大了11.6 MPa,表面形貌更为光滑规整。

(4)对传统磨削液和混合纳米流体条件下的加工表面进行了EDS分析,研究结果表明,ILs-MWCNTs/MoS2混合纳米流体中的纳米颗粒在加工过程中能够填充工件表面凹坑,并且快速带走磨削区产生的热量,表现出了优异的冷却与润滑性能,有望代替传统磨削液成为一种高效的绿色磨削液。