基于4-UPS/CPC并联机构的多维调姿隔振平台设计

张 英 孙 豪 马帅帅

北京交通大学机械与电子控制工程学院,北京,100044

0 引言

飞机、船舶、汽车和移动机器人等载运工具在工作过程中会因气流、波浪或路面的颠簸产生俯仰、横滚、水平和垂直振荡的现象,车身的俯仰和横滚会影响载人载物的稳定性,同时,车身的颠簸会对承载的人员舒适性及仪器的正常工作和使用寿命造成影响。针对此类问题,国内外研究机构和学者设计了不同形式的调姿和减振装置予以解决。

HILKERT等[1]介绍了采用二轴或三轴串联机构的惯性稳定平台技术的概念与原理及其在舰船和坦克上火炮、雷达稳定中的应用;PLATUS等[2]利用两端受压杆的结构提供负刚度设计了超低频隔振器;邹冀华等[3]将3-RPS机构应用于飞机壁板装配时的姿态调整;朱大昌[4]采用4-SPS(PS)和Stewart并联机构对车载雷达天线进行调平;罗二娟等[5]利用3-SRR/SRU机构实现了舰载稳定平台的联动补偿;SCHIPANI等[6]提出了基于控制系统的刚性六自由度并联机构的次镜调姿单元;TANG等[7]使用电缆驱动实现了对500米口径球面射电望远镜(FAST)的精确姿态控制;SELIG等[8]研究了Stewart平台的振动问题;牛军川等[9]将3-PRRP4R机构应用于农业生产中的多维隔振;王晓明等[10]研究了基础激励下6-UHP并联平台的动力学建模与仿真;ZHANG等[11]提出了基于频域特征的Stewart隔振平台参数设计方法,通过仿真验证了隔振平台的性能和稳定性;LIU 等[12]分析了航天环境下的振动特点,设计了基于并联机构的隔振系统,分析了其振动响应,并通过仿真验证了系统的有效性。

本文针对某轮腿式机器人载运车在行走过程中因腿部姿态的变化使车身产生俯仰与横滚以及路面颠簸引起的车身沿垂向、纵向和横向五个自由度方向的振动问题,设计了一种最大承载为150 kg的调姿隔振平台,当车身发生±15°俯仰和±20°横滚时,能够使载运车的载物平台保持水平状态,同时实现了上述5个方向的隔振。

1 机构选型及分析

1.1 机构选型

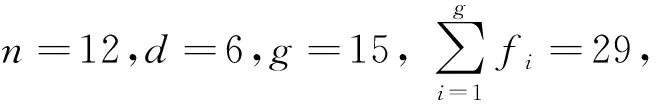

为了应对机器人行走过程中产生的俯仰、横滚以及路况变化给车身带来的沿垂向、纵向和横向五个自由度方向的振动,选用4-UPS/CPC五自由度并联机构[13](U为虎克铰、P为移动副、S为球副、C为圆柱副)作为多维调姿隔振平台的基础机构,下平台通过4条UPS周围支链和1条CPC中央支链与上平台相连,其中,4条UPS周围支链对上平台无约束作用,中央CPC支链为恰约束支链,约束上平台绕Z轴转动的自由度[14]。机构的自由度数M可由下式计算得到:

(1)

式中,d为机构阶数;n为机构含机架在内的构件数;g为运动副的个数;fi为第i个运动副的自由度数。

为了在调姿的基础上实现隔振功能,在每条支链上串联弹簧阻尼模块,图1为本文提出的多维调姿隔振平台示意图。

图1 多维调姿隔振平台示意图Fig.1 Scheme of the multi-dimensional attitude adjustment and vibration isolation platform

1.2 运动学分析

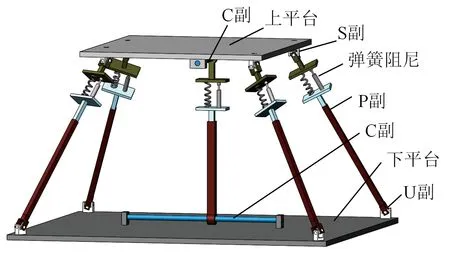

图2为五自由度4-UPS/CPC机构示意图,l1、l2、l3、l4、l5为各支链长度,A1、A2、A3、A4和B1、B2、B3、B4点分别为上下平台各铰链点,B1B2∥B3B4∥A3A4∥A1A2;o、O点分别为上下平台的中心点;上平台坐标原点建立在o点,x轴平行于B1B2,坐标系记为{So}(oxyz);下平台坐标原点建立在O点,X轴平行于A1A4,Y轴平行于A1A2, 坐标系记为{SO}(OXYZ)。

图2 4-UPS/CPC机构运动简图Fig.2 Kinematic sketch of the 4-UPS/CPC mechanism

如图3所示,下平台A1A2A3A4为一个面积为2a×2b的矩形,为了避免初始位置奇异,依据Grassmann线几何理论,将上平台B1B2B3B4设计为底B1B2、B3B4分别为2d1和2d2的等腰梯形,点B1、B4到y轴的距离分别为c1和c2。

图3 4-UPS/CPC俯视图Fig.3 Top viewport of the 4-UPS/CPC

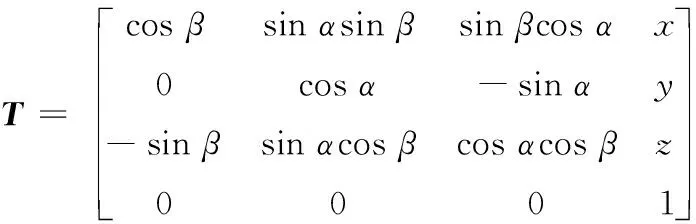

设x、y、z和α、β、γ分别为上平台坐标系相对于下平台坐标系在X、Y、Z轴方向上的位移和绕X、Y、Z轴的转角,根据4-UPS/CPC机构特性,有γ=0。

设Br(r=1,2,3,4)在{SO}和{So}坐标系中的坐标分别为(BrX,BrY,BrZ)和(Brx,Bry,Brz),Ar(r=1,2,3,4)在{SO}坐标系中的坐标为(ArX,ArY,ArZ),且有

[BrXBrYBrZ1]T=T[BrxBryBrz1]T

当结构参数a、b、c1、c2、d1、d2确定时,根据上平台在{So}坐标系的位姿参数x、y、z、α和β,可求得周围支链ArBr(r=1,2,3,4)的约束方程:

(Brycosα+y-b)2+(-Brxsinβ+Brysinαcosβ+z)2

(2)

图4中,C1、C2分别为中央支链CPC与下平台和上平台的交点,s1、s2分别为下平台和上平台C副的轴向向量,H5为中央支链的方向向量,且有

H5=s1×s2

s1=[0 -1 0]s2=[cosβ0 -sinβ]T

图4 CPC支链机构示意图Fig.4 Structure diagram of CPC limb

设Π1、Π2分别为s1与H5、s2与H5所确定平面的法向量,且有

Π1=H5×s1Π2=H5×s2

中央支链的空间直线方程因此可表达为

(3)

式中,xo、yo、zo分别为o点的x、y、z轴坐标。

过o点沿s2方向的直线方程为

(4)

联立式(3)和式(4)并令y=0,可得点C2和C1的坐标,进而可得中间支链长度约束方程:

(5)

设各支链移动副P处的位移和速度分别为

上平台的位姿(广义坐标矢量)及速度(广义速度矢量)可分别表示为

(6)

J=DLL=diag(l1,l2,l3,l4,l5)

其中,J为雅可比矩阵,D为与上平台位姿参数相关的系数矩阵。由式(6)可求得机构速度的正解和反解。

2 4-UPS/CPC机构的尺寸优化及性能分析

2.1 机构尺寸参数的优化设计

4-UPS/CPC机构的尺寸参数可通过优化方法获得。为了满足设计要求,综合考虑机构的工作空间、静刚度和灵巧度,并构造目标函数F(x)为

F(x)=w1f1(x)+w2f2(x)+w3f3(x)

(7)

式中,f1(x)、f2(x)、f3(x)分别为与平台工作空间、静刚度和灵巧度相关的子目标函数;w1、w2、w3分别为对应的权重系数。

以工作空间散点数评价工作空间大小,子目标函数f1(x)取机构在给定最大转角位置处工作空间散点总数N的最大值,表示为

f1(x)=max(N)

(8)

子目标函数f2(x)取工作空间各离散点处静刚度平均值λ1的最大值,表示为

f2(x)=max(λ1)

(9)

k=diag(k1,k2,k3,k4,k5)

式中,j为工作空间散点数;ki(i=1,2,3,4,5)为各支链刚度系数。

以雅可比条件数[15-17]为机构灵巧度指标,子目标函数f3(x)取各工作空间各离散点处雅可比条件数平均值λ2的最大值,表示为

f3(x)=max(λ2)

(10)

设计变量包括4-UPS/CPC并联机构上平台等腰梯形的尺寸参数c1、c2、d1和d2,记为

x=(c1,c2,d1,d2)

(11)

根据设计要求,确定各设计变量尺寸范围如下:

(12)

上平台的转角是此机构设计中最重要的指标,因此,在总目标函数中,对与工作空间相关的子目标函数f1(x)的权重系数w1取较大值,并取与静刚度和灵巧度相关的子目标函数f2(x)和f3(x)的权重系数w2和w3相等,即:w1=0.6,w2=w3=0.2。采用MATLAB优化工具箱中的遗传算法求解上述优化问题,将求得的各设计变量的解列于表1中。

表1 设计变量的优化结果

2.2 工作性能分析

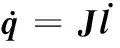

2.2.1工作空间

基于表1中数据,建立4-UPS/CPC机构模型,根据运动学反解,采用工作空间搜索算法,可得到上平台的可达工作空间和在α=20°、β=-15°,α=20°、β=15°,α=-20°、β=15°和α=-20°、β=-15°四种极限姿态下的工作空间点集,如图5所示。由图5可知,上平台在给定的极限姿态下均存在工作空间点集,这表明上述设计的4-UPS/CPC机构能够满足动平台绕X轴转动角度±20°、绕Y轴转动角度±15°的调姿要求,且其可达工作空间范围满足要求。

(a) 机构可达工作空间

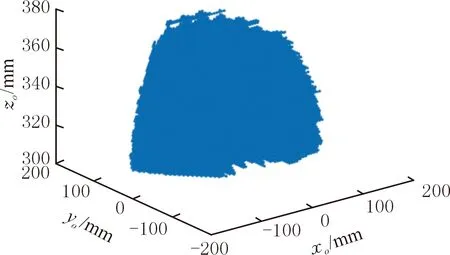

2.2.2静刚度

由图5还可以看出,机构的各极限姿态均在zo=340 mm处存在工作空间点集,因此,取点o(0, 0, 340 mm)为上平台的初始平衡位置。

为保证整个机构性质的各向同性,需使各支链具有相同的刚度系数k(即k1=k2=k3=k4=k5=k),根据负载情况,取k=20 N/mm,计算可得上平台在其平衡位置及两个极限位置处的静刚度,如图6所示。可以看出,整个上平台在不同位置处的静刚度均能满足调姿隔振系统的承重要求。

(a) 平衡位置(α=0°,β=0°)

2.2.3灵巧度

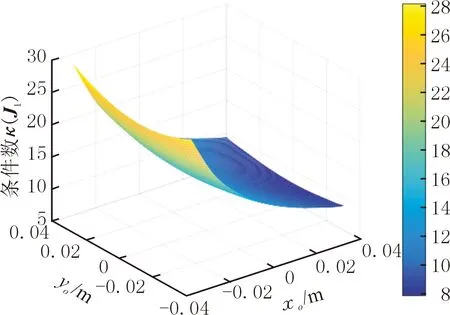

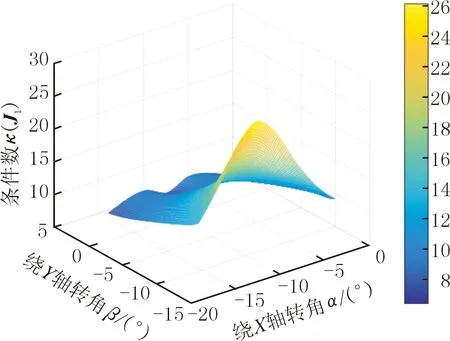

雅可比条件数的值越小,机构的灵巧度越好,图7所示为机构在平衡位置处的定姿态条件数分布,图8所示为机构在水平姿态、zo=340 mm处的定位置条件数分布。

(a) 条件数κ(J1)

(a) 条件数κ(J1)

由图7和图8可以看出,在整个工作空间内定姿态条件数和定位置条件数的κ(J1)和κ(J2)值均较小,且变化平稳,无突变,这表明所设计的机构具有良好的灵巧度,满足设计需求。

3 调姿功能的实现

上平台的调平通过调节各支链长度来实现,考虑到位姿反馈、数据处理、控制输出等过程的耗时以及机械惯性造成的滞后,计算各支链长度时增加预测环节。具体过程如下:

(1)根据机器人足端曲线得到车体在水平理想路面行走时的偏转角,综合路面不平度模型得到载运车在不同等级路面行走时车体的偏转角(姿态);

(2)采用预测算法得到保持上平台水平时各支链的预测长度;

(3)求解上平台相对下平台的预测姿态,将其与行走时的姿态作差,得到上平台姿态角误差ε;

(4)若|ε|>1°,则在下一周期预测过程中进行补偿。

3.1 基于路面不平度的偏转角

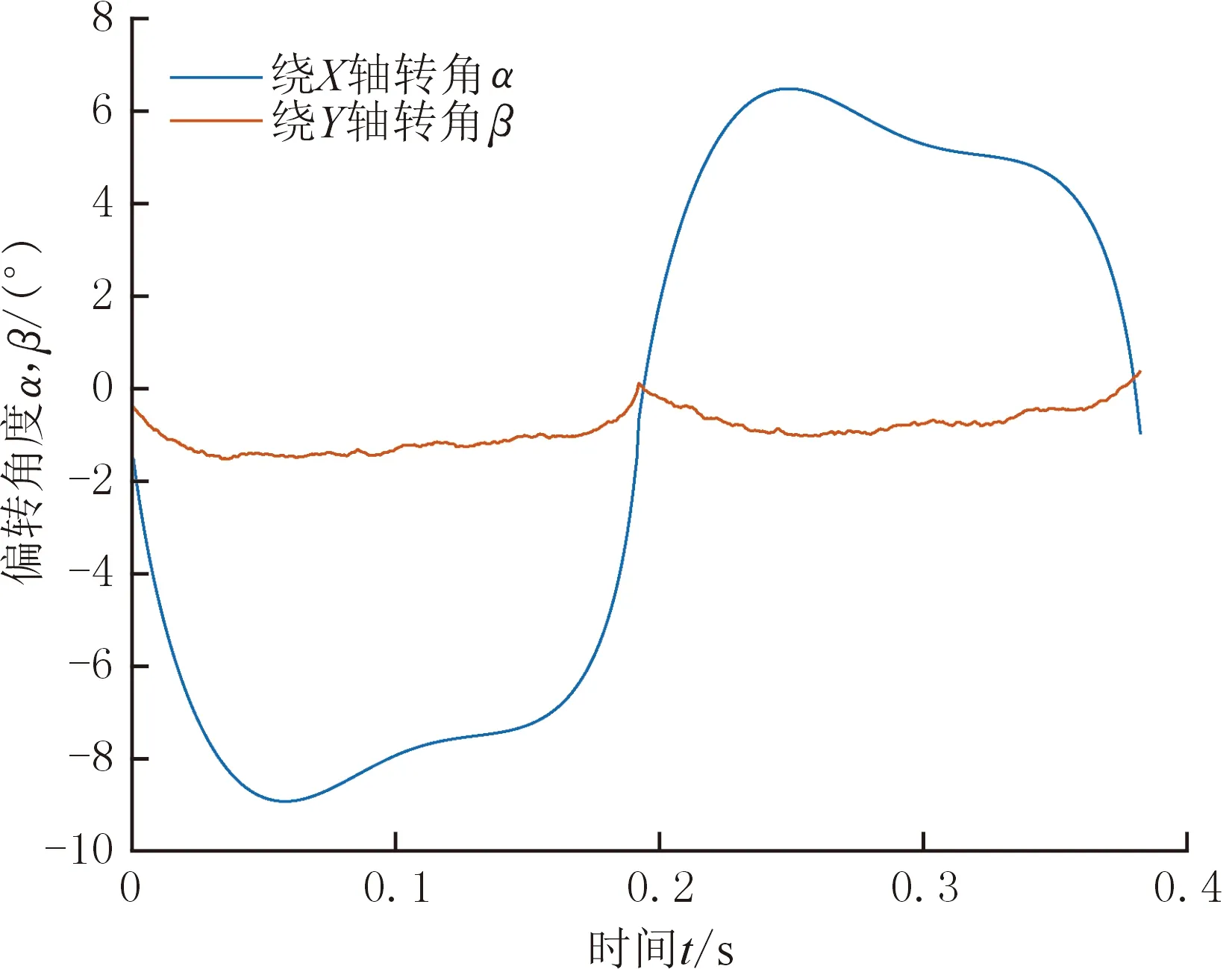

参考文献[18]的方法,绘制车速为10 km/h时的C级路面不平度曲线(图9),进而可得到轮腿载运车在C级路面上行走时车体绕X轴和Y轴的偏转角(图10)。

图9 C级路面不平度曲线Fig.9 Roughness curve of C-level road

图10 C级路面上车体角度变化曲线Fig.10 Angular variation curves of the carrier body on the C-level road

3.2 预测算法

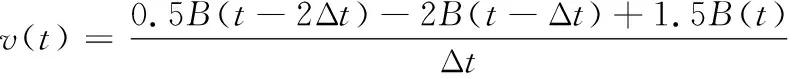

根据车体绕X轴和Y轴的偏转角变化情况,本文采用差分预测算法预测各支链长度,具体过程如下。

(1)以Δt为采样间隔,检测并记录上平台在t-3Δt、t-2Δt、t-Δt和t时刻的位移B(t-3Δt)、B(t-2Δt)、B(t-Δt)和B(t)。

(2)采用差分法对t时刻的速度进行估计,其计算表达式如下:

(13)

进一步,可得到t时刻的加速度

(14)

(3)根据v(t)和a(t)预测t+Δt时刻的位移,其计算表达式如下:

B(t+Δt)=B(t)+v(t)Δt+0.5a(t)Δt2

(15)

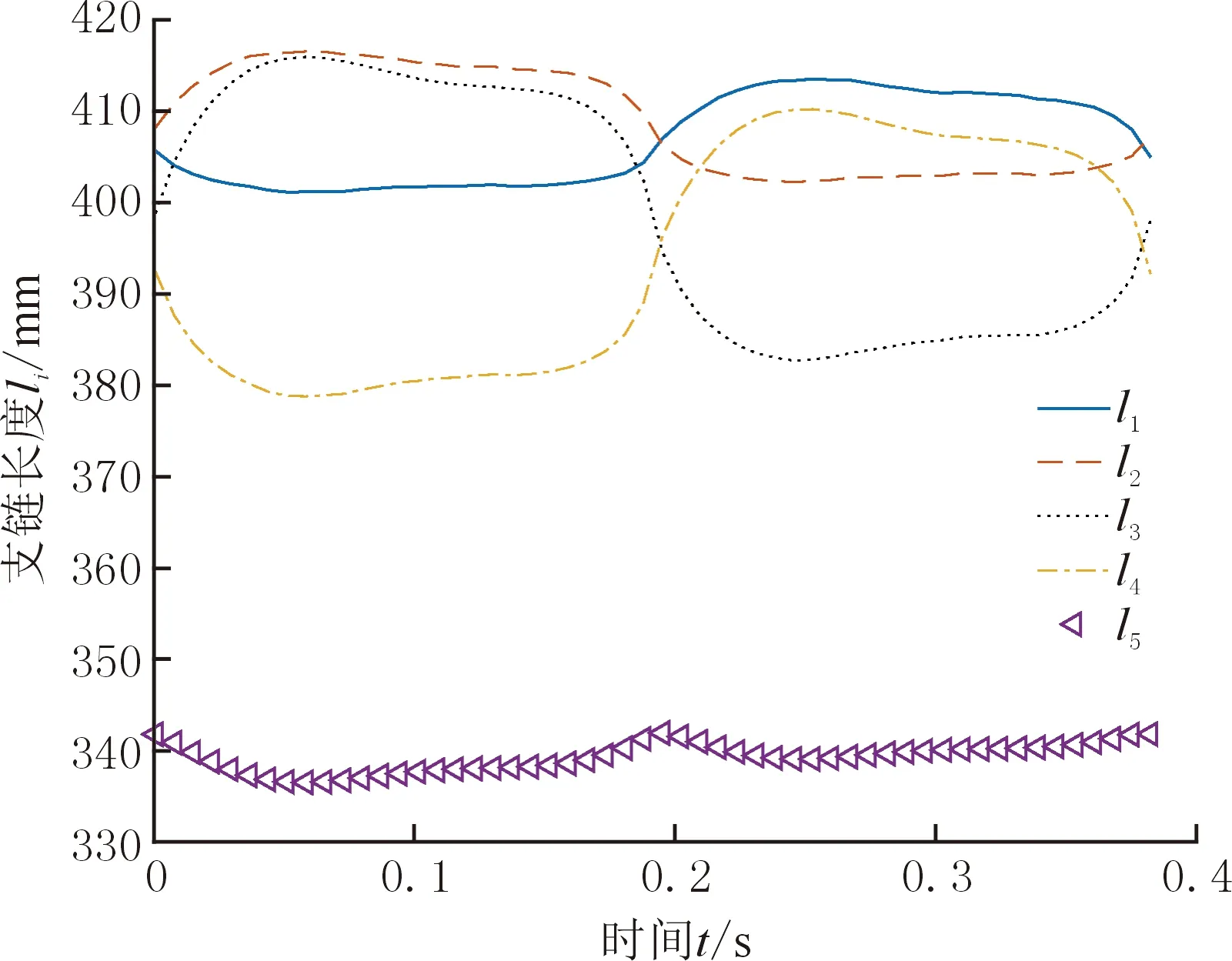

设采样频率为20 Hz,采用上述差分预测算法可得到轮腿机器人在C级路面行走时使上平台保持水平的支链长度预测值,如图11所示。

图11 预测支链长度变化曲线Fig.11 Variation curves of the predicted length of the limbs

3.3 调平仿真

在ADAMS软件中建立多维调姿隔振平台模型,如图12所示。

图12 ADAMS仿真模型图Fig.12 ADAMS simulation model diagram

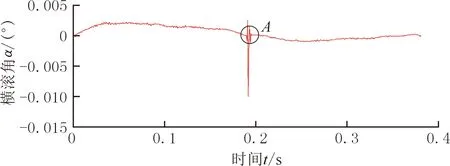

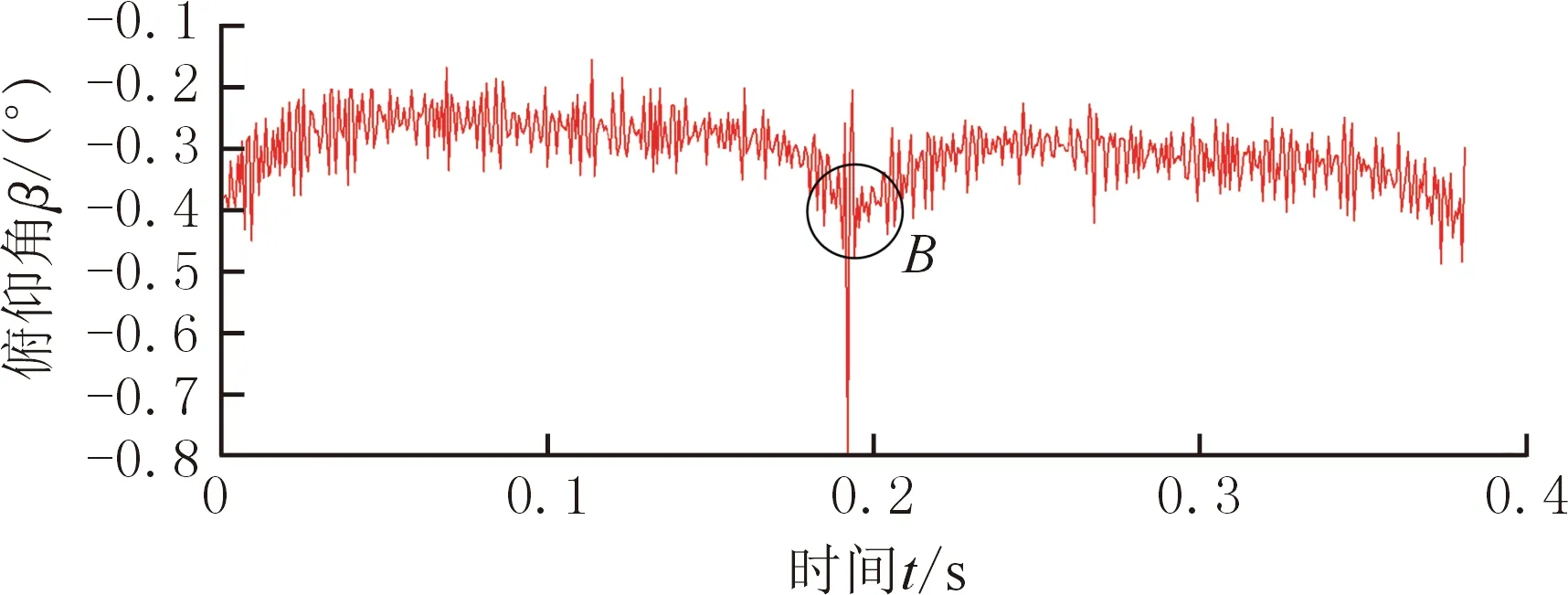

按照图10所示的车体倾斜角度变化规律给定下平台倾斜角,并使各支链长度按照图11所示的预测杆长变化,通过仿真可得到在不同时刻下上平台绕X轴和Y轴的转角(即上平台相对水平面的横滚角α和俯仰角β),分别如图13和图14所示。

图13 调平后上平台相对水平面的横滚角Fig.13 Roll angle of the upper platform relative to the horizontal plane after leveling

图14 调平后上平台相对水平面的俯仰角Fig.14 Pitch angle of the upper platform relative to the horizontal plane after leveling

由图13和图14可知,当各支链长度按预测杆长调节时,上平台相对水平面的横滚角α在-0.01°~0.01°范围内变化,俯仰角β在-1°~1°范围内变化;虽然在图中A、B点由于机器人两腿切换而导致曲线出现波动,但是上平台相对水平面的偏转角度仍在±1°范围内,满足设计要求。

4 隔振功能的实现

平台的隔振功能是通过在4-UPS/CPC机构各支链上添加弹簧阻尼模块实现的,本节进行机构隔振模块的设计及振动响应分析。

4.1 系统刚度矩阵与阻尼矩阵

将上平台上受到的外载荷等效为作用在其中心点o的力F和力矩T,表示为

(16)

式中,FX、FY、FZ分别为沿X、Y、Z轴受到的力;TX、TY分别为绕X、Y轴转动受到的力矩。

将各支链移动副P处的驱动力表示为

(17)

根据虚功原理,上平台所受外力与各支链驱动力满足:

τTΔl=FTΔq

(18)

Δl=[Δl1Δl2Δl3Δl4Δl5]T

Δq=[ΔxΔyΔzΔαΔβ]T

其中,Δl、Δq分别为支链移动副P处的虚位移矢量和上平台的虚位移矢量,且有

Δq=JΔl

(19)

将式(19)代入式(18)可得

F=(J-1)Tτ

(20)

在多维隔振平台中,各支链移动副P处的驱动力τ与其刚度k满足:

τ=kΔl

(21)

综合式(16)~式(21),可得

F=[(J-1)TkJ-1]Δq

(22)

从式(22)中可得系统刚度矩阵K为

K=(J-1)TkJ-1

(23)

同理,可得系统阻尼矩阵C为

C=(J-1)TcJ-1

(24)

c=diag(c1,c2,c3,c4,c5)

式中,ci(i=1,2,3,4,5)为各支链弹簧阻尼模块的阻尼系数。

4.2 振动方程及求解

在不计阻尼并忽略支链质量的情况下,隔振平台的振动模型可表示为

(25)

M=diag(m,m,m,IX,IY)

无阻尼振动的固有频率与刚度矩阵K和质量矩阵M存在如下关系:

|K-λM|=0

(26)

求解式(26)可得五自由度隔振系统的特征值λi和固有频率ωni(i=1,2,3,4,5),进而可求得各特征值所对应的主振型ui及由其构成的振型矩阵U=[u1u2u3u4u5]。

由于并联机构上平台各运动之间存在耦合,因此,为解耦以方便运算,对各主振型ui进行正则化处理,求出与之对应的正则振型为

进一步,可求得正则振型矩阵为

UN=[uN1uN2uN3uN4uN5]

考虑系统阻尼的情况下,隔振平台受迫振动微分方程为

(27)

e=[eXeYeZθXθY]

使用正则振型矩阵UN可计算出正则质量矩阵MN、正则刚度矩阵KN和正则阻尼矩阵CN,即

(28)

(29)

(30)

式中,I为单位矩阵;kNi(i=1,2,3,4,5)为各支链的正则刚度。

工程上,一般将阻尼矩阵C表示为

C=pM+hK

(31)

其中,p、h为正常数。将式(31)代入式(30),并对每一个振型引入一个阻尼项,可得

CN=diag(2ξ1ωn1,2ξ2ωn2,2ξ3ωn3,2ξ4ωn4,2ξ5ωn5)

式中,ξi(i=1,2,3,4,5)为第i阶振型的阻尼比。

引入新坐标向量η和μ,使

(32)

并组成阵列

η=[η1η2η3η4η5]T

μ=[μ1μ2μ3μ4μ5]T

(33)

i=1,2,3,4,5

由于路面激励可分解为若干简谐振动的叠加,因此,在分析多维隔振系统的振动响应时,将下平台受到的外界激励等效为简谐激励,记为

(34)

将式(34)代入式(33),可求得解耦的5个固有振型方程及各自由度方向的振动响应,即

(35)

设上平台的振动响应幅值和相位差分别为bi和φi,由式(35)可求得

(36)

(37)

隔振效果用振动传递率Θ(即上平台振动响应幅值与下平台振动响应幅值之比)来衡量,Θ值越小,隔振效果越好。振动传递率的计算表达式如下:

(38)

4.3 理论与仿真隔振效果

为保证整个机构性质的各向同性,使各支链弹簧阻尼模块的刚度系数k1=k2=k3=k4=k5=k,阻尼系数c1=c2=c3=c4=c5=c。根据负载质量,取k=20 N/mm,c=5 N·s/m。

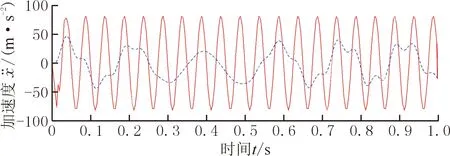

在ADAMS软件环境中,在下平台沿X、Y、Z轴及绕X、Y轴旋转5个自由度方向分别添加幅值为5 mm、频率为20 Hz的正弦激励信号,通过振动响应分析,可得上平台和下平台在其5个自由度方向上的振动响应曲线见图15,与之相应的振动传递率的仿真值及理论计算值如表2所示。

(a) 沿X轴方向

表2 多维调姿隔振平台的振动传递率

由图15及表2数据可以看出,本文所设计的多维隔振平台在各自由度方向上振动传递率的仿真值与理论计算值相吻合,且均小于43%(即隔振率均在57%以上),具有较好的隔振效果。

5 实验

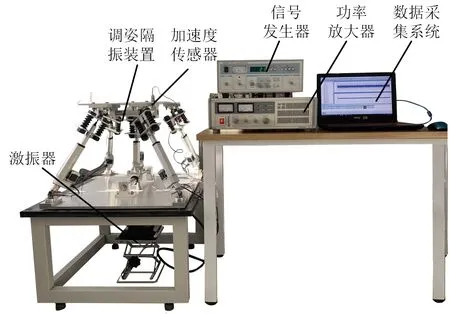

根据优化所得结构参数设计并制作多维调姿隔振平台样机,搭建隔振实验系统,用以检验其隔振效果。如图16所示,实验系统包括多维调姿隔振平台原型样机,激振器、信号发生器、功率放大器组成的振动发生装置,加速度传感器、信号采集器组成的加速度数据采集系统。

图16 多维调姿隔振平台实验系统Fig.16 Experimental system of the MDAA&VIP

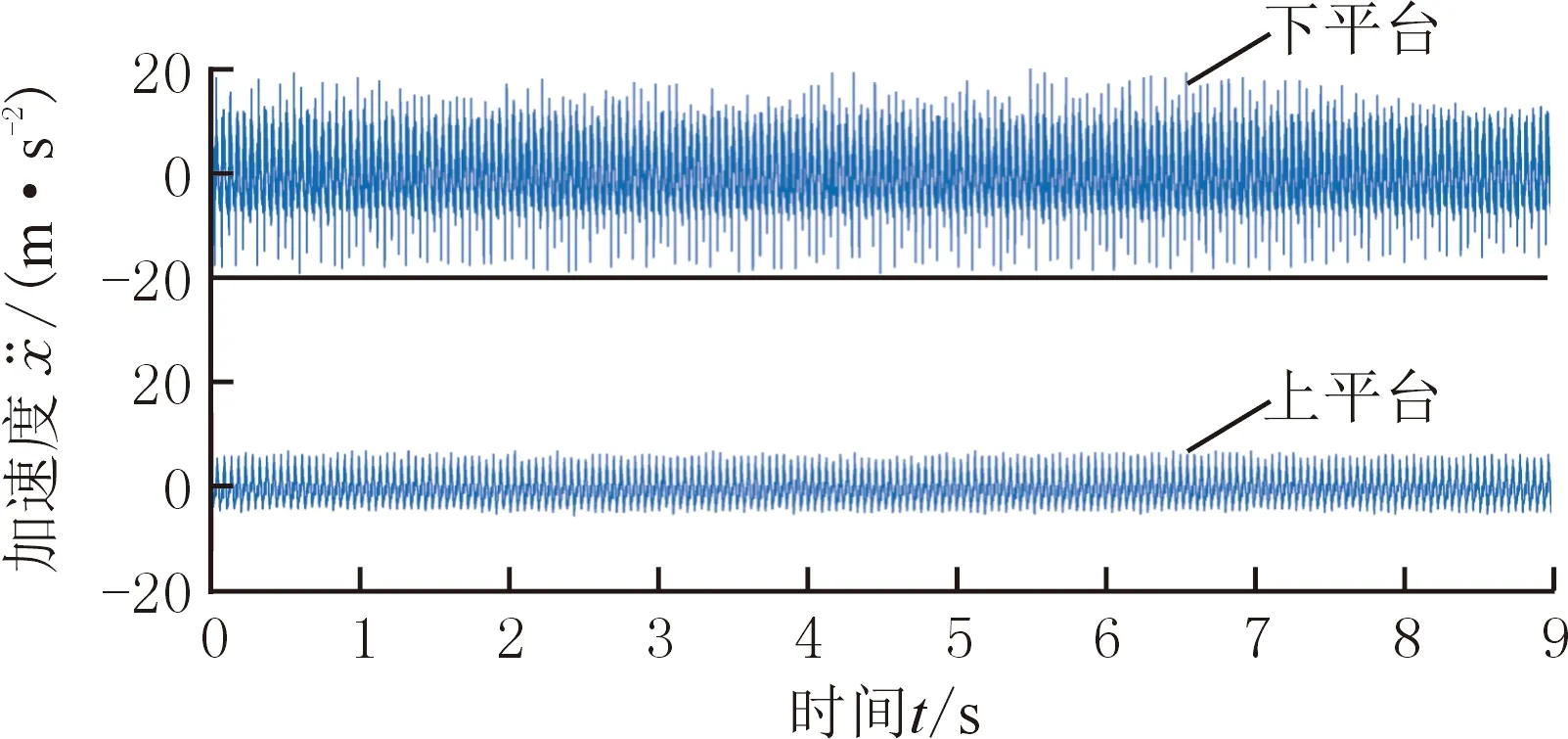

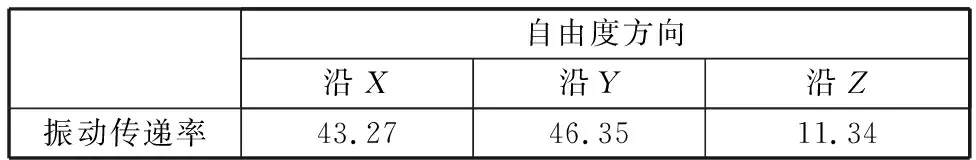

由激振器在下平台的X、Y和Z方向上分别施加幅值为5 mm、频率为20 Hz的正弦激励信号,通过加速度传感器采集上平台的振动信号,分析可得上下平台在X、Y和Z方向上的振动响应,如图17所示,进而计算多维调姿隔振平台的振动传递率,如表3所示。

(a) X轴方向

表3 多维调姿隔振平台振动传递率实验值

由图17及表3数据可以看出,实验样机在X、Y、Z方向上的振动传递率均小于50%(即隔振率均大于50%),其中,Z方向上的振动传递率最小,验证了本文所设计并联平台的隔振性能。

对比表3与表2数据可以发现,振动传递率的理论计算值和实验值存在一定的差距,其中,在Z方向上的差值最大。分析原因,振动传递率的理论值和实验值差距产生的原因主要是来自三个方面:一是样机弹簧阻尼模块中弹簧和阻尼的实际刚度系数和阻尼系数与计算值之间存在的误差;二是隔振平台的非完全对称结构有可能使实验中上平台受力中心发生变化而产生偏载力矩,导致动态阻尼变化,在一定程度上使振动加剧,从而造成实验值与计算值之间的差距;三是样机整体的加工装配误差。Z方向差值最大的原因分析如下:隔振平台各支链的装配结构使其在X、Y和Z方向对以上误差的敏感度不同,Z方向为最大,以弹簧阻尼模块中弹簧和阻尼的工作行程方向的误差为例,根据结构尺寸,可计算得其在Z方向的分量约为其余两方向分量矢量和的1.6倍,最终造成振动传递率在该方向上的实验值和理论值之间产生的差距明显大于其他两个方向。

6 结论

本文设计了一种基于4-UPS/CPC并联机构的集调姿与隔振于一体的多维调姿隔振平台,以满足轮腿式机器人载运车在行走过程中对载运台位姿和隔振的双重要求。

(1)对4-UPS/CPC并联机构进行了尺寸及结构的优化设计,数值计算结果表明,优化所得并联机构能够满足多维度姿态调整要求,且具有较好的灵巧度和静刚度。

(2)基于将机器人足端轨迹与路面不平度模型相结合所得的载运车在C等级路面行走时车体的姿态,以并联机构上平台保持水平为目标,采用差分预测算法对各支链长度进行了预测,并通过仿真验证了预测值的正确性,能够使上平台的姿态满足相对水平面的偏转角度在-1°~ 1°的设计要求。

(3)通过在并联机构支链上添加弹簧阻尼模块,在调姿的基础上实现多维隔振。理论、仿真及实验结果均证明了本文所设计的调姿隔振平台具有良好的隔振效果。