油浸式变压器故障检测仿生机器人结构设计及分析

朱太云 柏祖军 吴勇军 张世武 陈忠 胡迪

(1.国网安徽省电力有限公司 电力科学研究院,合肥 230000;2.中国科学技术大学,合肥 230031)

0 引言

随着国民经济的快速发展,用电需求日益增长,对电网的安全稳定运行也提出了更高的要求。变压器在电网中是实现新能源高效、经济的大规模汇集和构建直流输配电一体化网络的关键设备[1]。为保证变压器安全、正常、高效工作,需要定周期对变压器进行故障检测,消除变压器的安全隐患。油浸式变压器正常人工检修工序复杂、耗时长,使用油浸式变压器故障检测机器人代替人工进行故障检测可以大大提高油浸式变压器故障检修效率。

为实现使用油浸式变压器故障检测机器人对油浸式变压器进行故障检测,解决传统油浸式变压器故障检测施工周期长的问题。本文提出一种油浸式变压器故障检测仿生机器人的结构设计方案。在机器人中部和尾部分别使用两自由度仿生胸鳍和双尾鳍作为驱动器,并且在重心位置处安装有沉浮机构实现上下的沉浮运动。完成了仿生机器人的整体结构设计方案,使用流体仿真工具对其运动学进行分析,并且加工制作了试验样机。

1 油浸式变压器故障检测仿生机器人方案设计

1.1 油浸式变压器内部环境分析

油浸式变压器内部主要有油箱、铁芯、绕组等组成。变压器油箱是变压器的铁质外壳,设置有人孔,方便不吊罩检查。铁芯是变压器基本的组成部件之一,作为变压器的导磁通路使用硅钢片叠成,铁芯分为铁芯柱和铁轭两个部分,铁芯柱上套绕组,铁轭将铁芯连接起来使之形成闭合磁路。绕组是变压器的导电回路,绕组都绕制在铁芯上。其中绕组和绕组、绕组和油箱之间留有一定间隙,通常在发生故障的情况下,技术人员通过油箱上预留人孔进入变压器内部通过预留的间隙进行检修工作。

油浸式变压常见故障有绝缘老化、变压器油油质劣化、相间短路[2]等,基本上都可以通过视觉直观判断故障类型。加之油浸式变压器内部组成结构环境复杂。预留通过空间有限,不利于人工进入其内部进行检修工作,使用仿生检测机器人进行油浸式变压器故障检测极具优势。

1.2 仿生机器人整体结构方案设计

油浸式变压器内部环境的特殊性,决定了仿生机器人的结构特点:1)仿生机器人工作在变压器油中,要求机器人外壳具有一定的强度能够抵抗下潜时变压器油的压力,同时为了便于装配及后期维护,仿生机器人外壳应具有可拆卸的密封结构;2)在油浸式变压器内部仿生机器人要能够在完成上浮下潜、前进后退、转弯等机动动作,要求仿生机器人的驱动机构能够提供足够方向的驱动力;3)使用仿生机器人的根本目的是采集变压器故障信息,所以壳体内部需要规划合理,预留空间用于携带高清相机;4)油浸式变压器内部绕组与绕组、绕组与油箱之间空间狭小要求仿生机器人的整体尺寸能够控制在合理范围内。

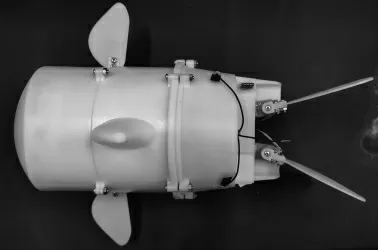

根据对油浸式变压器故障检测工作环境要求的具体分析,本文设计了两自由度胸鳍与双尾鳍驱动的仿生检测机器人,实物图如图2所示。从整体上看仿生外壳分为3个部分:头部内放置摄像头及两自由度仿生胸鳍;壳体中部放置有沉浮控制机构、锂电池及主控;尾端起到密封作用并固定有双尾鳍驱动器。

图2 仿生故障检测机器人样机

2 油浸式变压器故障检测仿生机器人机械结构设计

2.1 仿生机器人外壳、密封结构设计

在大自然中鱼类具有优秀的机动性和灵活性与其合理的流体外形具有密不可分的联系。借鉴鱼类合理的仿生外形利用仿生学设计出适合仿生内检机器人的外壳[3]。

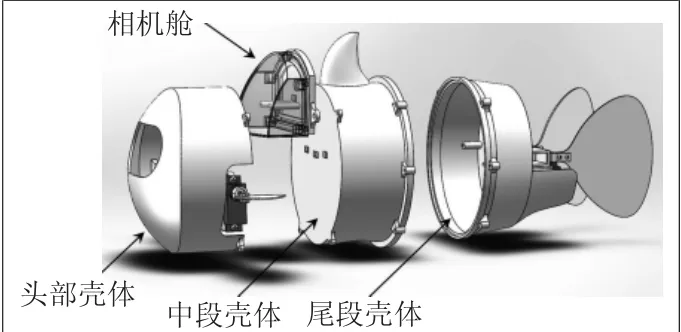

从加工及装配考虑外壳设计为3个部分:头部外壳、中段外壳及尾部外壳。其中各部分之间通过螺栓连接固定。中部外壳和尾部外壳在连接处设计有密封结构,二者连接形成一个密封闭合的舱体。其中头部的外壳内包含有一个密封透明舱用于固定高清相机。整体外壳使用ABS塑料制造,整个壳体的尺寸为20 cm×16 cm×12 cm,在常用材料中ABS塑料具有优异的抗冲击性能和耐低温性能、表面光泽性好、易加工成型、尺寸稳定等特点[4]。

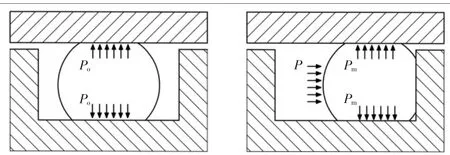

使用O形圈密封主要是靠具有弹性的密封件在压力的作用下发生变形,将密封结构的间隙填满实现有效密封[5]。密封圈密封原理如图4所示。密封圈在外力作用下变形对接触面有正压力Pl,当一侧进入液体时,液体对密封圈作用压力为P,此时接触面压力Pl也相应增大变为Pm。若此时的接触压力Pm大于液体对密封圈的压力P,则密封有效;反之则密封失效,密封件会发生液体泄漏。在选取密封圈过程中尽量保持足够的密封接触面积,避免橡胶圈永久变形[6]。

图3 机器人外壳爆炸结构视图

图4 O形圈密封示意图

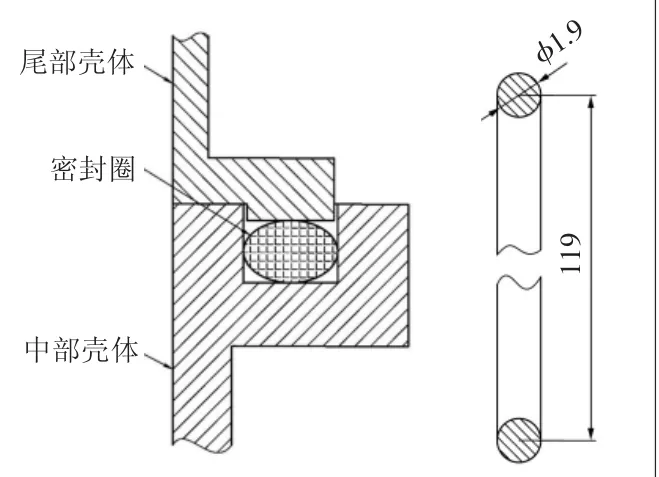

根据密封原理,采用可拆装式的凹槽内沉入橡胶圈配合凸台压紧形式的密封方式。相比于常用的橡胶圈直接密封方式密封效果更可靠。在装配时先将O形密封圈放入到凹槽内,将尾鳍凸台对准位置再使用螺栓紧固完成连接及密封。密封圈材质为丁腈橡胶。根据GB/T 3452.3-2005受外部压力的标准密封圈尺寸选用密封圈内径d1=119 mm,密封圈截面直径d2=1.9 mm。

2.2 检测机器人仿生驱动设计

机器人在变压器油中需要完成上浮下潜、前进后退、转弯等机动动作,驱动器需要提供3个平移自由度方向及沿竖直方向旋转自由度的驱动力。使用两自由度胸鳍配合双尾鳍驱动可以满足设计要求。

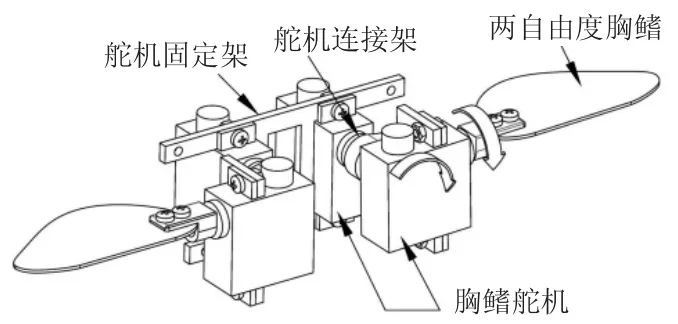

在考虑到驱动器尺寸和控制的方式,其中两自由度胸鳍由左右对称的4个防水舵机构成,因此不需要考虑驱动机构的密封结构。胸鳍的复杂运动规律是由各个单自由度运动合成的,每侧两个舵机分别负责旋转和上下拍翼运动。驱动旋转的舵机通过舵机连接架固定在拍动舵机的输出轴上,2个拍动舵机使用舵机固定架固定在头部外壳中。按照控制程序设置的频率、相位、振幅在舵机的驱动下完成预定的各种游动模式。

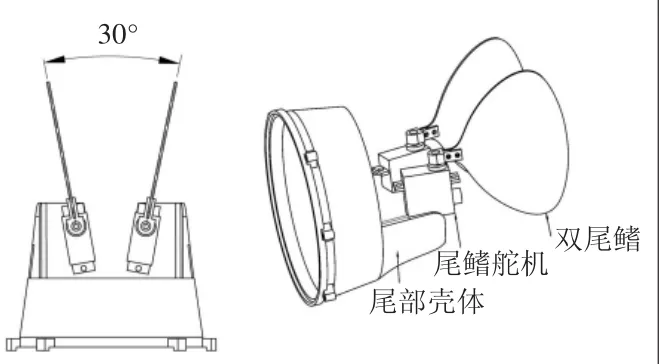

尾鳍使用放置夹角为30°的2个舵机驱动,在水平面内往复摆动为本体提供驱动力。通过调整舵机的对称转动中心,可以实现直线游动和左右转弯游动。

仿生内检机器人驱动系统由双尾鳍和两自由度胸鳍构成。主要的推进力由双尾鳍提供,同时改变双尾鳍的转动中心也能实现转向功能;两自由度胸鳍在游动过程中主要用来保持仿生内检机器人平衡、姿态微调、小空间内转弯及实现精确游动定位等。

2.3 检测机器人沉浮机构设计

图5 密封圈压缩剖面图

图6 两自由度胸鳍结构

图7 双尾鳍结构

现阶段,仿生鱼实现沉浮的方式主要有胸鳍调节、仿生鱼鳔调节、重心调节等[7]。这些方法的原理都是改变仿生鱼本体的重力和收到浮力之间的关系或者是改变胸鳍的受力方向,来达到仿生鱼在竖直方向上的运动。但是目前所报道的浮力调节机构尺寸过大不适用于小型的仿生机器人。

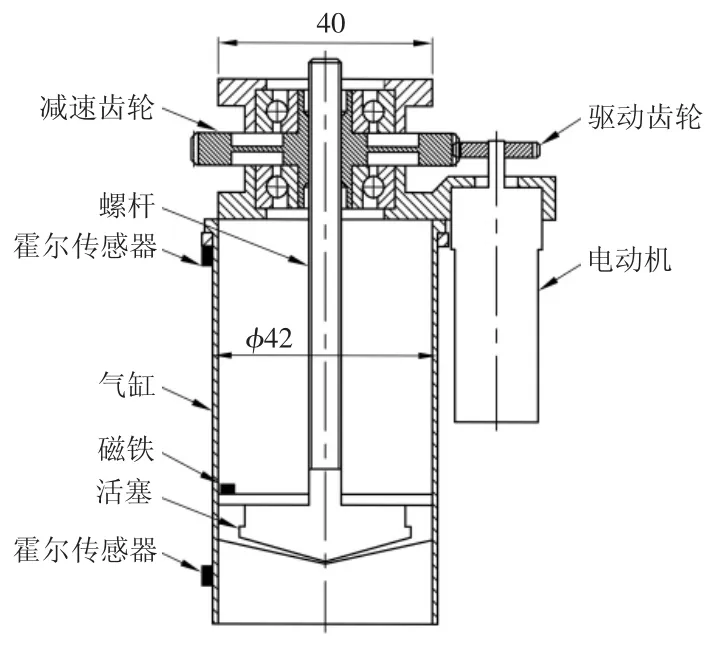

为增加仿生机器人在竖直方向上的机动性,本文设计一种活塞式沉浮调节机构。主要由减速齿轮组、电动机、气缸、活塞、螺杆组成。通过直流电电动机控制螺杆上下运动来控制排出变压器油的体积,可以改变内检机器人所受浮力与重力之间的关系,实现垂直方向上的高机动性运动。为了在调节浮力过程中不改变机器人的姿态,在安装沉浮控制机构后需要添加平衡块微调重心,使得重心与气缸中心线重合。

同时为了避免螺杆位移过度对机械结构造成破坏,在气缸两端极限位置安装有霍尔传感器来限制其运动极限位置,当螺杆运行到极限位置时会触发中断信号停止螺杆向当前方向的移动。

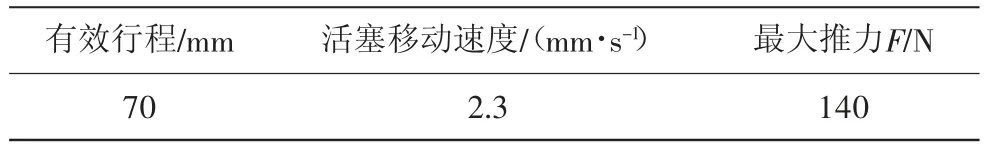

沉浮机构的性能特征参数如表1所示。活塞运行到极限位置产生的竖直方向上的驱动力为

图8 沉浮机构结构

有效行程/mm 活塞移动速度/(mm·s-1) 最大推力F/N 70 2.3 140?

当仿生机器人处于变压器底部时(极限深度h=10 m),活塞除了承受机器人内外气压差产生的压力FΔp外还要承受变压器油产生的压力Fo,为了保证电动机能正常驱动活塞运动,活塞最大推力F要大于所受压力FΔp、Fo之和。其中:

活塞所受压力之和为Fp=FΔp+Fo=135 N,小于推杆最大推力140 N,验证了极限情况下的沉浮机构的有效性。

3 动力学分析与仿真

3.1 仿生机器人胸鳍受力分析

在游动过程中,由于胸鳍具有2个自由度,受力复杂,对胸鳍所受的力重点分析。定义左右2个胸鳍面法线与XZ面夹角为αR、αL;与XY面夹角为βR、βL。在XZ面投影与X轴夹角分别为αRt、αLt;在XY面投影与X轴夹角分别为βRt、βLt。

假定胸鳍是刚性的,运动过程中左右胸鳍受到流体正压力分别为FR、RL。通过对右侧胸鳍受力分析可知,胸鳍在运动过程中仿生机器人本体受到沿坐标轴分力[FxFyFz]为

图9 胸鳍受力分析示意图

通过调节左右2个胸鳍不同的攻角和摆角就能获得方向大小不同的驱动力[FxFyFz],依靠两自由度胸鳍就可以满足上浮下潜、前进后退、转弯等机动动作,为了获得更好的机动性,设计双尾鳍来增加推进力。

3.2 仿生机器动力学仿真

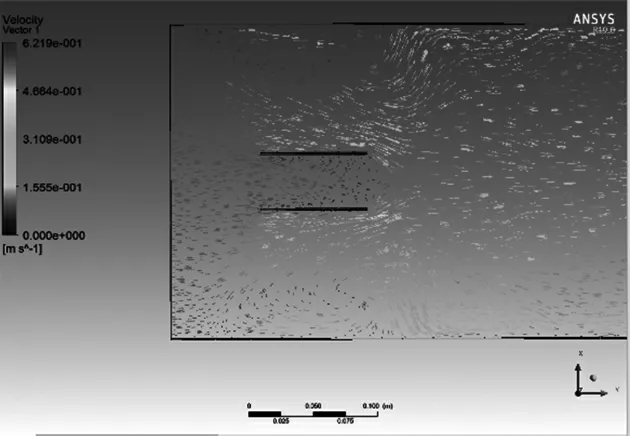

使用通用的计算流体力学分析软件Fluent对仿生机器人的水动力性能进行仿真分析。首先对仿生机器人外壳模型简化后导入Workbench中进行流体动力学仿真。首先在划分网格[8]后仿真出运动过程中流场内速度等值线的分布图,如图10所示。

图1 油浸式变压器结构

图10 运动过程中速度等值线

通过结果可以看出,运动过程中对周围流场干扰程度较小,较符合外壳设计目标。为了研究双尾鳍的推进性能,利用动网格技术通过用户自定义函数(user defined functions,UDF)控制尾鳍的摆动来得到所需的流场信息。

当尾鳍以实际摆动频率2 Hz、摆动幅度为±45°运动时,流场速度矢量形状如图11所示,通过观察流场变化可以看出,双尾鳍造成的流场会产生相互耦合来增加尾鳍的推力。

图11 双尾鳍XY平面内流场速度矢量图

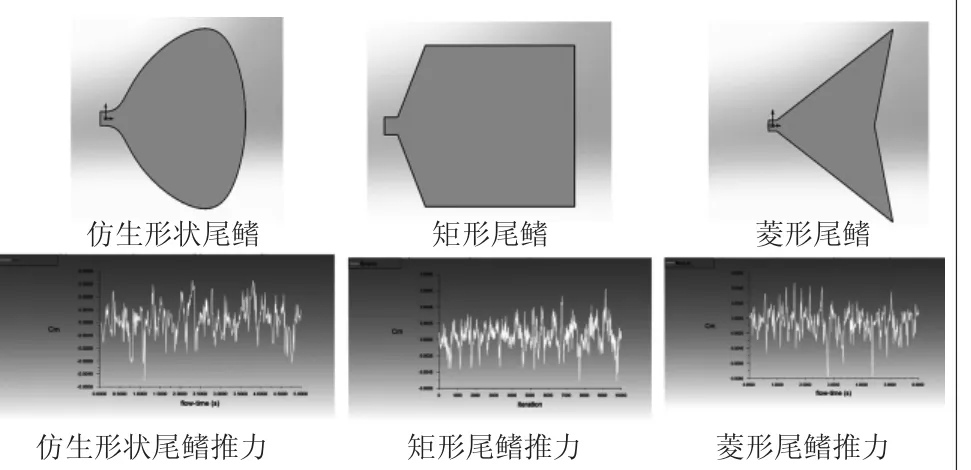

在对双尾鳍推力性能进行仿真分析时增加了另外两组形状不同的尾鳍作为对照组,以便为后期尾鳍优化提供思路。对仿真结果分析可知,双尾鳍产生的推力是周期交变的,推力峰值出现在两个尾鳍汇合时。在不同形状尾鳍推力图(图12)中可以看出仿生尾鳍的推力性能更好,验证了仿生尾鳍在实际中推力效果更好的现象。

图12 不同形状的尾鳍产生的推力

4 结语

本文从油浸式变压器故障检测需求出发,从壳体、密封设计、仿生鳍设计、沉浮机构设计、结构分析与流体仿真等方面对本文进行的工作进行介绍。提出了一种用于油浸式变压器内部故障检测的仿生机器人结构设计,对沉浮机构产生驱动力大小及有效性进行验证计算,并对两自由度胸鳍和双尾鳍进行了分析和流体仿真。计算分析及仿真结果表明,沉浮机构在极限深度情况下可以产生竖直方向的驱动力完成沉浮动作,仿生两自由度胸鳍及尾鳍可以产生驱动力满足上浮下潜、前进后退、转弯等机动动作需求。为下一阶段仿生检测机器人应用于油浸式变压器故障检测奠定良好的基础。