多工况下矿用液压支架承载性能分析及优化

吴森茂

(山西焦煤集团有限责任公司东曲煤矿,山西 太原 030200)

0 引 言

随着煤矿开采技术的科技进步,煤矿综采方式能够提高采煤作业的效率,实现自动化开采,不仅减轻井下作业人员的劳动强度,也大幅度提高了煤矿的生产安全。在进行煤矿综采的过程中,液压支架是重要的顶板支撑设备,液压支架通过金属构件的作用对顶板进行支撑,将采空区进行有效的隔离,保证作业面开采的安全。井下开采过程中,作业环境恶劣,液压支架的承载较大,因此,液压支架的承载应力和性能优劣是关键。液压支架的主要承载构件包括顶梁、掩护梁、底座和连杆等,这些构件的承载性能决定了的液压支架整体功能和作用[1]。

笔者针对液压支架的结构和承载性能,采用有限元方式进行分析,确定液压支架的应力状况,改善液压支架的承载状态,为液压支架的优化设计提供参考,为煤矿的综合机械化开采提供保障和安全。

1 液压支架有限元分析模型的建立

采用计算机信息技术,对液压支架的模型进行数字化设计,结合先进的制造、仿真技术,并将这种信息技术用于液压支架的全生命周期中,实现对液压支架的全方位管理。首先对液压支架的承载性能进行分析,采用Solidworks三维建模软件建立液压支架的整体模型,采用Simulation功能可以直接对模型进行有限元分析[2]。

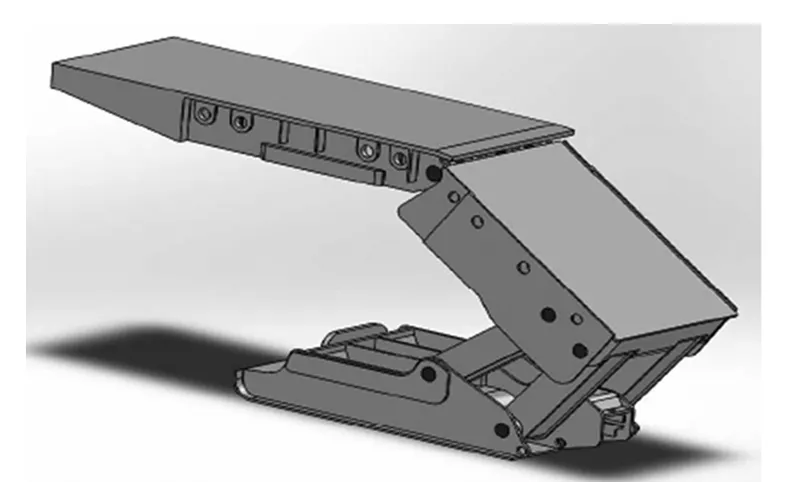

为了简化有限元分析进程,对液压支架模型需要进行一定的简化处理。在建模时,对液压支架的承载性能进行分析,非承载部件需要进行简化,对于整体受力结构影响不大的细小结构也进行一定的简化[3]。首先液压支架采用自下而上的方式对主要构件进行建模,然后进行装配,对装配完成后的模型需要采用干涉进行检查,得到液压支架的整体模型如图1所示。

图1 液压支架整体装配模型

采用Simulation对液压支架的承载性能进行模拟分析时需要进行网格划分。采用基于曲率的网格划分形式进行网格划分处理,设定网格单元的大小。

设定选用的钢板材质为Q690,液压支架承受的载荷作用为立柱及顶板对支架的作用力,设定底座为固定约束,对于液压支架构件间的销轴添加为刚性连接,允许构件间的转动,但不允许相互间的平移[4]。由此,对不同工况下的液压支架的承载进行模拟分析。

2 液压支架三种工况下的承载性能分析

2.1 液压支架承载的工况划分

液压支架承受来自顶板的压力,由于井下环境的复杂性,液压支架承载的工况随机多变。当液压支架承受集中载荷作用时,由于顶板的高度不一致,容易造成液压支架的顶梁的单点接触或单线接触,承载工况较为恶劣。当顶板松动或者冒落时,顶板的集中载荷作用于液压支架的一点一线或者两点两线。当煤层厚度不均,造成顶板不稳定的开采面时,使得液压支架的承载变为非对称的集中载荷作用,此时顶板对于液压支架不仅有纵向载荷的作用,还有横向扭转载荷的作用,此时液压支架容易发生扭转损坏[5]。

依据液压支架承载作用的不同,结合液压支架的特性,选取三种液压支架典型工况,分别为顶梁和底座两端集中载荷作用,顶梁偏心底座两端集中载荷作用,顶梁偏心底座扭转载荷作用。对于所建立的液压支架模型,分别施加此三种典型工况的载荷作用进行分析[6]。

2.2 液压支架不同工况的承载性能模拟分析

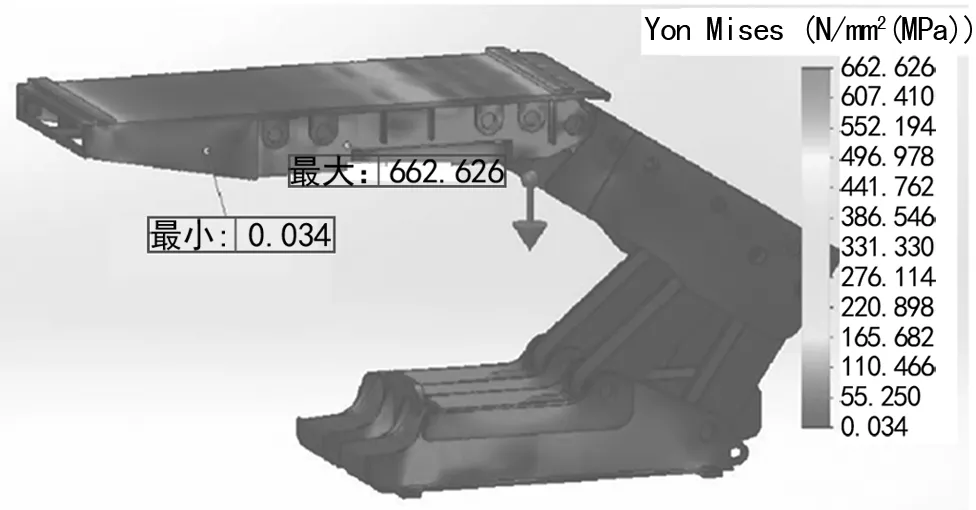

依据三种不同的典型工况对液压支架承受应力变化进行分析,得到顶梁和底座两端集中载荷作用时液压支架的应力变化如图2所示。从图2中可以看出,此种工况下,应力主要分布在顶梁和底座上,其他构件受到的应力较小。液压支架的最大应力为662 MPa,不同构件上的应力差异较大,且应力的分布不均,具有一定的梯度。

图2 工况一液压支架的应力变化图

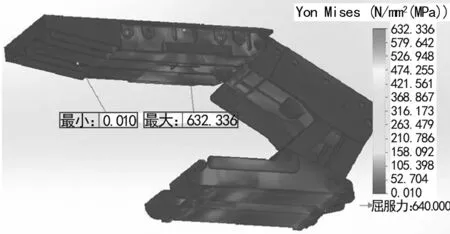

顶梁偏心底座两端集中载荷作用时液压支架的应力变化如图3所示。从图3中可以看出,此种工况下的应力同样主要分布在顶梁和底座上,最大应力值出现在掩护梁上,最大应力值为632 MPa,其余构件上的应力值较小。

图3 工况二液压支架的应力变化图

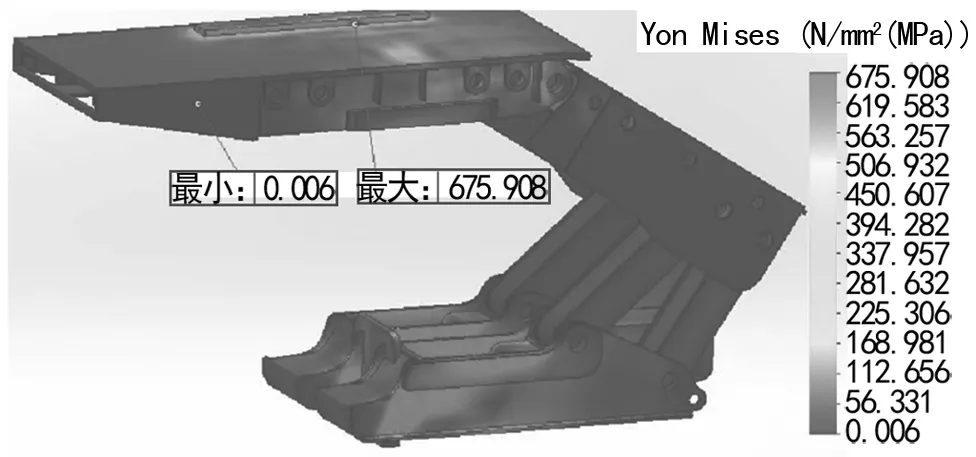

顶梁偏心底座扭转载荷作用时液压支架的应力变化如图4所示。从图4中可以看出,此种工况下同样顶梁和底座承受的应力较大,最大应力值出现在顶梁的顶板上,最大应力值为675 MPa,其余构件的应力值较小。

图4 工况三液压支架的应力变化图

通过以上分析可知,在三种不同的典型工况下,液压支架的顶梁和底座承受的应力较大,最大应力值均满足使用的需求,但液压支架的其余构件承受的应力较小,应力分布不均。这种应力间的梯度的分布,不利于液压支架的整体使用,因此,应对液压支架的结构进行一定的优化,减少应力分布不均,从整体上提高液压支架的使用性能。

3 优化结构设计及应用

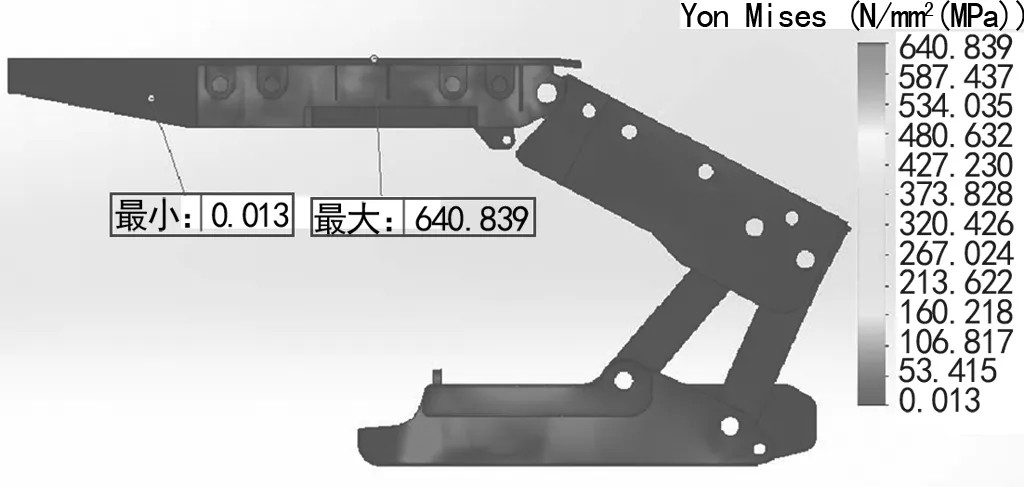

对液压支架的结构进行优化设计,以支架承受的附加力最小为目标,选择掩护梁、底座的结构及四连杆结构作为设计变量,结构件的相对尺寸关系为约束条件,采用SolidWorks对支架的主体结构进行优化迭代,得到优化后的液压支架结构。依据受应力最大的工况三的条件进行优化后的应力分析,得到如图5所示的应力分布。

图5 优化后的结构应力变化图

从图5中可以看出,液压支架的最大应力为640 MPa,最大应力值有所减小,且支架的整体应力分布较为均匀,改善了支架应力分布的不均性。通过优化后的结构可以减少液压支架承受的最大应力,降低应力分布的不均性,提高了液压支架的使用性能。

4 结 语

针对液压支架的三种典型工况进行承载性能的分析,并依据分析结果对液压支架的结构进行一定的优化设计。通过优化后的结构可以减少液压支架承受的最大应力,降低应力分布的不均性,提高了液压支架的使用性能。采用SolidWorks自带有限元分析及优化功能,在对液压支架进行应力分析的基础上,通过新建算例完成了液压支架的结构优化。对液压支架的结构设计优化提供了一种高效便捷的途径,可以为实际的工程应用提供更加合理的设计方案,具有广泛的参考价值。