硅粉品质对甲基氯硅烷合成技术的影响

张寅旭 罗烨栋 瞿龙学 朱恩华 曹亮

合盛硅业股份有限公司,中国·浙江 嘉兴 314000

1 引言

甲基氯硅烷单体由氯甲烷和硅粉在流化床内气固相反应生成甲基氯硅烷单体,甲基氯硅烷单体通过精馏分离得到纯的二甲基二氯硅烷(主产物),二甲基二氯硅烷水解得到DMC,由DMC得到各类硅胶制品。

有机硅高分子是以Si-O-Si为主链,再连接甲基和乙基等多种有机基团,使得既有含碳的“有机基团”,又有含硅氧的“无机结构”,这使它同时具有有机物的特性以及无机物的功能。因此有机硅产品具有耐高温又耐低温、耐辐照和气候老化、良好的电性能、低表面性能、表面张力小等特点,因而获得疏水、消泡、防粘、润滑等功能;有机硅产品具有生理惰性,无毒无害,可用于食品、药品和化妆品中。由于有机硅材料具有形态多样、品种繁多、性能优异的特点,因而在航天航空、新能源开发、IT工业、光伏产业、通讯、电子、电气、建筑、化工、交通、纺织、轻工、日用和医疗等方面有着方泛的用途。

正是有机硅的广泛应用,使其市场需求也在不断扩大,近年来有机硅产能不断扩大,2019年中国硅氧烷产量约1255kt[1]。因为提高二甲基二氯硅烷的选择性可以提高利润,而且选择性的高低还是有机硅装置技术水平高低的一个重要标志,因此各个工厂都在追求生产产能的提高和主产物二甲基二氯硅烷选择性的提升。实际生产过程中影响选择性的因素较多如反应原料、反应控制参数、反应器结构等,作为主要的反应原料,硅粉的粒径、硅粉的元素都会对反应产生影响,在实际报道中不同厂家会对硅粉的粒径有不同的要求,而硅粉元素对反应的影响在业内有一定的共识,因此论文对反应原料硅粉的杂质元素进行探讨,以期能够将硅粉元素影响研究得更加透彻。

2 硅粉元素的影响

硅中存在的杂质主要通过工业硅厂用于生产最终硅块的原材料进入的。对于甲基氯硅烷单体合成而言,高品质的硅是由高质量原料(石英石、煤炭、木炭、木屑和其他)决定。其中一些用于生产硅的原材料可能含有较高含量的杂质,这些高含量的杂质可能影响甲基氯硅烷单体合成的反应,因此需要对这些杂质进行研究,硅粉中的杂质可以分为主要杂质和次要杂质。

2.1 主要的硅中的杂质

硅粉中的主要杂质是铁、铝、钙、钛,这些元素在硅粉中的含量相对较高。铁是硅粉中含量最多的一种杂质。一般认为铁对反应活性无害,甚至对反应有一定促进作用,但是含量过高对连续反应不利,因为累积占据反应器空间而阻碍反应物的有效接触。所以,一般硅粉中铁的含量不超过5000ppm[2]。

铝在硅粉中的含量仅次于铁,研究表明添加铝可以有效增加反应速率,可显著改变反应触体的表面[3]。硅粉中的铝通过形成挥发性氯化物复合物AlCl3,帮助铜(Cu)催化剂和锌(Zn)促进剂在单个硅颗粒表面传输。AlCl3有助于去除单个硅颗粒表面的氧化物涂层:

SiO2+2AlCl3(g)=SiCl4(g)+2AlClO(s)

所有反应的金属铝的反应性都与硅中的钙含量成反比,反应的金属铝的数量与硅中的总铁含量成反比,在高铁含量的硅中存在活性铝不足的现象。活性铝是指存在于硅中的能积极参与甲基氯硅烷单体合成反应的铝,活性铝的量随着铁含量的增加而减少。大部分铁(Fe)以硅化铁(FeSi2.4)的形式存在于硅中,硅化铁金属相间含有几个百分点的铝,而这些铝在甲基氯硅烷单体合成反应中被证明是惰性的(没有活性的)。

钙元素在硅粉中的含量低于铝。低含量钙对反应无害,但是当含量超过1000ppm时,就对反应不利,其影响的机理与铁类似。

硅粉中的钛(Ti)含量升高是导致内部换热器快速积累污垢的原因。内部换热器积累污垢导致反应器运行时间缩短,因此要严格控制硅粉中钛(Ti)的含量,钛(Ti)主要来源于原料石英石。

硅粉中所含的杂质元素,都是以金属互化物晶相出现,如Al8Fe5Si7、Al3FeSi2等[4-5],硅粉中的金属相对甲基氯硅烷单体合成反应的组分和反应活性都有强烈影响。

2.2 次要的硅中的杂质

大多数甲基氯硅烷单体合成生产者都需要了解的硅中的次要杂质,包括碳(C)、铬(Cr)、锰(Mn)、镍(Ni)、磷(P)、铅(Pb)、钒(V)、铜(Cu)、镁(Mg)、硫(S)、锡(Sn)、锌(Zn)、锆(Zr)等。

对于一些甲基氯硅烷单体合成生产者,在硅的规格中还有其他的次要杂质。大多数情况,在全球(包括中国)生产的硅块中这些特殊的次要杂质含量非常低,不值得关注。

这些微量元素在甲基氯硅烷单体合成反应中的具体作用,目前已发表的研究和数据有限,微量元素的影响视甲基氯硅烷单体合成企业使用的铜催化剂类型(氧化物、金属铜片或氯化物)而定。经验表明,与氧化铜一起使用的最大镍浓度在50~60ppmw范围内,与CuCl一起使用的最大镍浓度可高达100~150ppmw。

磷是甲基氯硅烷单体合成反应的促进剂(高M2,低M1,低MH,低高沸),但过量的磷则是反应毒物,一旦过量反而会影响反应的进行。其他微量杂质(Cr、Mn、Ni、Pb、V)均为反应毒物,必须尽量减少这些物质的含量,以确保最佳的甲基氯硅烷单体合成操作。

铅(Pb)是已知的甲基氯硅烷单体合成杂质中最糟糕的元素(硫是第二糟糕的元素)[4]。几乎所有的甲基氯硅烷单体生产商对其的要求是低于10ppmw,甚至有的要将其含量控制在5ppmw以下,因为铅原子的尺寸比硅和铜原子大,铅原子阻断了单个硅颗粒上的活性催化表面,对反应的影响非常大。

2.3 硅块的水污染以及硅粉的氧化

硅粉中的水分会对甲基氯硅烷单体合成产生影响,主要是对产物的影响,会引起含氢物质以及高沸等产物上涨。硅粉比较容易被氧化,尤其是在硅块制成硅粉的过程中更加容易被氧化,而氧化层的形成会影响反应的活性,因此在硅粉制成过程中需要氮气进行保护,进而避免硅粉被大量的氧化。

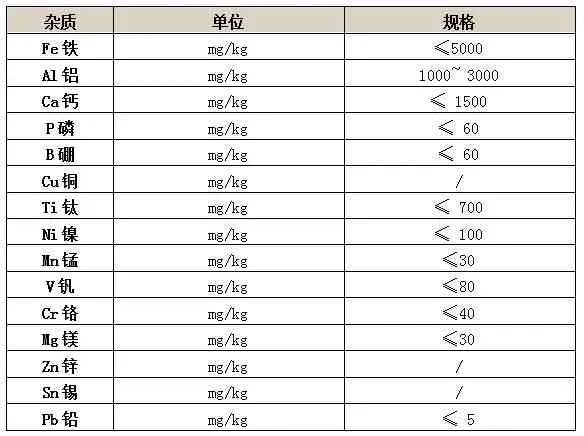

根据硅粉元素对反应的影响,如表1所示,提出了各个元素的建议范围,由于Mn、Sn、Zn等元素在硅粉中存量极少,因此并没有给出相关建议的数值。同时,不同厂家可能会根据自身反应工艺以及操作习惯对硅粉元素有着略微不同的要求。

表1 不同杂质元素的建议范围

3 结论

硅粉是甲基氯硅烷单体最主要的原料之一,硅粉品质的好坏对合成反应有着至关重要的影响,因此需要严格控制好硅粉中各杂质元素的含量,避免因为硅粉元素的波动而造成系统的波动。针对硅粉元素问题,一方面需要从硅粉的源头进行控制,作为单体合成企业需要对供应商提出明确的指标要求,提供合成的硅粉原料,另一方面,要继续加强硅粉元素对合成反应影响的研究,提升工艺管理者对硅粉的认识,当硅粉元素发生变化时,可以通过工艺的调整降低硅粉对反应的影响。随着有机硅行业的不断发展,对原料硅粉的不断研究可以助力生产技术的进步,进而提升自身的竞争力。