钙芒硝矿大规模大药量中深孔挤压爆破设计及分析

曾念均 张春太 李海涛

四川省洪雅青衣江元明粉有限公司,中国·四川 眉山 620360

1 引言

钙芒硝矿大爆破是钙芒硝矿采矿中的必要环节,爆破规模也从原来的单次爆破几吨到几十吨,再到现在的上百吨的爆破;从装填成品条状炸药到现在装填现场混装炸药,不论是从产品性能还是从安全上都日新月异,爆破发展以及爆破技术可谓是突飞猛进。

2 工程概况

3310溶区位于井田西南部,距主井口距离为1668m(直线距离594m);溶区走向106°、倾向16°、倾角3°,爆破高度8.95m。落矿走向平均长度126m,落矿倾向长度252m,爆落岩石693000t,为确保地表不塌陷,保留矿柱面积8323.7m2。

3 爆破区地形地貌地质条件

该溶区地面属低山丘陵,溶区平均标高+326.2m。爆破对应地面为余坪镇福宝村,地面标高+530m,高差203.8m,地表有少量住户。爆破矿层为灰绿色中-粗晶钙芒硝矿,由2个单层组成,密度为2.7t/m3。矿层顶板为灰绿色钙芒硝矿,矿石硬度f=6-7。

4 爆破设计

4.1 溶区设计

溶区沿倾向布置切巷7根和沿走向布置平巷15根,成网格状设置105个矿房,矿房间距18m。

4.2 爆破参数设计

溶区采用中深孔挤压爆破。

①炮孔直径55mm,平巷布置拉槽炮孔,切巷布置切割炮孔;溶区中深孔用YT-90型钻机施工,炮孔呈扇形布置。

②孔深:平巷4.9m-9.7m,切巷6.6m-9.7m。

③拉槽炮孔排距1.4m,孔底距2.4m,孔底密集系数取1.33。

④切割炮孔首排抵抗线取0.7-0.8m,排间距1.8m,孔底距2.5m。

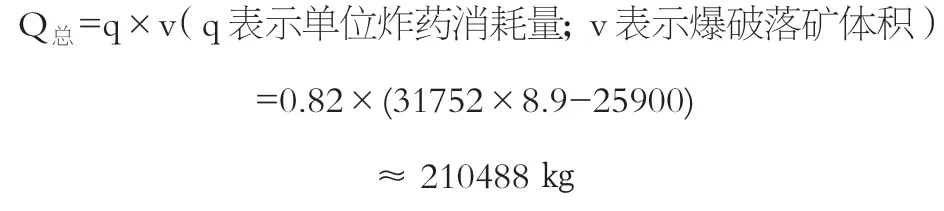

⑤单位炸药消耗量:0.82kg/m3。

⑥装药系数:平巷71%,切巷75%。

⑦补偿空间系数:12.8%。

4.3 爆破器材

①炸药选用现场混装乳化炸药;敏化密度控制在1.05-1.15g/cm3。

②导爆索选用5#普通导爆索。

③雷管选8#毫秒延时导爆管雷管,导爆管长度14m。

④选用普通导爆管。

4.4 装药量计算

根据实际炮孔布置,装药量调整为210506kg。

4.5 单排装药量

平巷装药按装药系数71%计算,每墩装药量为519kg;

切巷装药安装药系数75%计算,每排装药量为189~208kg。

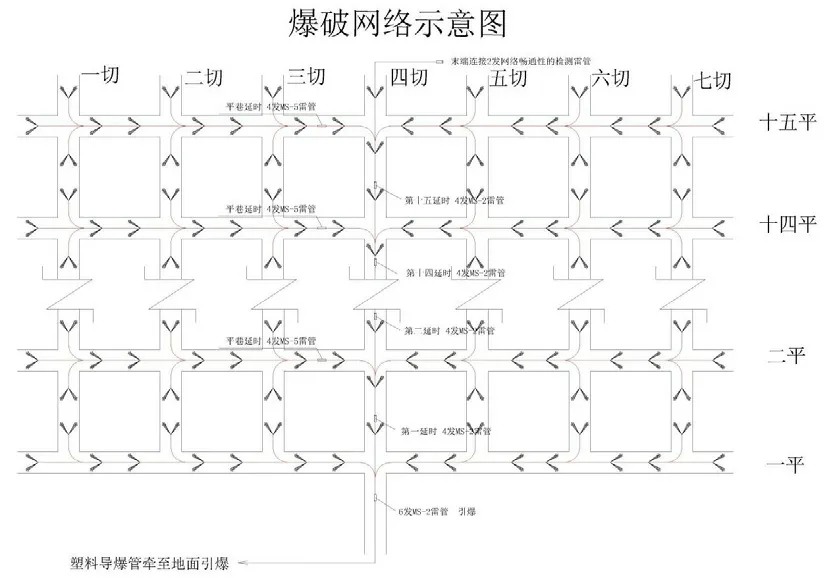

4.6 爆破网络设计

本次爆破使用毫秒导爆管雷管(MS2,MS5,MS8~MS19)。要求必须是同一厂家同一批次生产并且有危险品合格证且齐全,有产品说明书,雷管外观无缺陷、无过期的非电雷管。

①网络设置。

采用导爆索作为网络主线,起爆点设置在4切巷1平巷天井处,敷设塑料导爆管至地面用击发枪起爆。

为了降低同段起爆药量,减少对地表的振动,该次溶区以平巷为延时区域,各平巷之间用MS-2段雷管延时。每根平巷在4至5切中间再用MS-5段雷管进行延时,见网络示意图。

图1 爆破网络示意图

②爆破网络传爆时间计算。

t导爆索=(导爆索传递长度)/6000×1000=(252+63)/6000×1000=52.5ms。

t延时=25×延时区域数量=25×14=350ms。

t导爆管=(10×1+14)/1600×1000=15ms(炮孔内雷管脚线10m;14个区域延时雷管搭接导爆索后剩余雷管脚线长1m)。

t总=52.5+350+15=417.5ms,即爆破网络传爆时间[1]。

③首段管选择。

按首段管选择原则,应选择延时时间大于417.5ms的雷管,即MS-11段雷管t11=460ms。根据炮孔的实际布置,本次网络设计上首段管选用MS-8段雷管t8=250ms,待整个网路完全传爆时,首个延时区域(第一平巷)首段雷管已经起爆,此时要考虑首段雷管起爆后产生的飞石和冲击波对其他区域爆破网路的影响。经计算,第八延时区域网路传爆完需用时:t=250ms≤250ms,第一至第八延时区域为完全点燃正面,所以首段雷管起爆后对第八延时以前的区域无影响,应考虑首个延时区域爆破后的飞石和冲击波对第九至十五延时区以后的影响。

飞石影响:最后一个延时区域与第一延时区域相距252m,根据溶区网格状布置的特性,先爆破的第一延时区域(一平巷)内爆破产生的飞石对第九至第十五延时区域(九至十五平巷)网路无影响。

冲击波的影响:从先爆破的第一延时区域传递到第九平巷需用时:144/340×1000=423.5ms;传递到十五平巷需用时252/340×1000=741ms。而网路总延时为417.5ms,所以冲击波冲从首爆区域传递到最近的第九延时区或最远的第十五延时区,爆破主网路早已传爆完毕,由此类推第一延时区域爆破后对第九、第十……第十四、第十五平巷网络都无影响。

综上,首段管选择MS-8理论上是可行的。并且在第十五平巷网络后设置完全传爆检验雷管,通过上次爆破的验证,每次都实现了全部传爆[2]。

④起爆顺序。

击发枪→塑料导爆管→6发2段导爆管雷管(4切巷1平巷总网)→导爆索→各延时区域导爆管雷管→导爆索→孔内导爆管雷管。

5 爆破安全设计

5.1 爆破飞散物

本次爆破工程为矿山地下爆破,爆破时人员已经全部撤离,产生的飞散物不会对人员和周围环境造成危害,故飞石安全距离计算从略。

5.2 爆破地震波安全距离的确定

①对地面建筑物的安全距离。

加强挤压爆破作用指数取n≤1,取n=1。

最大同段起爆药量Qmax=1640kg,衰减指数a=1.8,k=250,振动速度v=2.5cm/s

R=( k/v)1/aQmax1/3=152.3m

与实际的埋藏深度H=203.8m相比属安全。

②对井下巷道的安全距离。

根据中国《爆破安全规程》矿山巷道安全震动允许震速V=15~30cm/s,在此取V=15cm/s,代入公式:R=( k/v)1/aQmax

1/3=56.3m。即对爆区56.3m内的巷道采取支护处理。

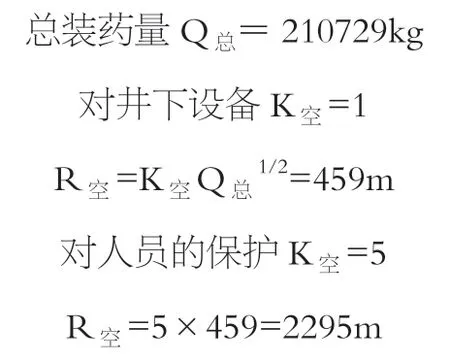

5.3 空气冲击波的安全距离

故要求井下设备在459m范围内应搬迁或加固,井下人员应在直线距离2295m范围之外,因爆破点距地表191m,由于在起爆前,井下所有人员都已经撤出地面,因此不会对人员造成影响,但地面人员在起爆前不能站在主井、副井口200m范围内[3]。

5.4 爆破地表振动速度的计算

根据V=K(Q1/3/R)ɑ

其中V——保护对象所在地面质点振动速度cm/s;

Q——最大一段装药量kg,Q=1640kg;

R-爆心至观测点的距离m,R=203.8 m;

K.ɑ——与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数;K取250,ɑ取1.8。

根据V=K(Q1/3/R)ɑ=1.480cm/s<2.5 cm/s

根据《爆破安全规程》爆破安全振动允许标准规定,地表振动速度应该控制在1.5~3.0之间,因此此次地表振动速度1.480cm/s符合相关规定。

5.5 炮烟排放设计

该矿配备有专业的救护队负责炮烟排放,采用加强通风稀释炮烟的方法,将炮烟排尽。

爆破炮烟:爆炸后产生大量的炮烟,其中CO浓度高达50000ppm。

通风排烟时间计算:

①按照炸药量计算需风量:

Q =25A, m3/min

式中:25——每使用1kg炸药的供风量m3/min;

A——本次爆破使用的最大炸药量,该矿A值取210506kg。

Q=210506×25=5262650m3/min。

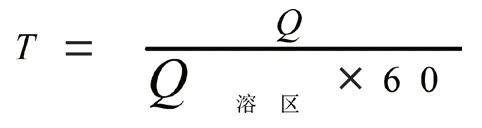

②按需风量计算排烟时间:

式中:T——通风需要的时间h;

Q溶区——排除爆破溶区炮烟的风量800m3/min。

T=109.6h。

本次排烟时间计划约为109.6h,具体时间以救护排毒人员检测为准。排放必须达到中国国家允许浓度,不对环境及动物造成危害。井下所有地点的有毒、有害气体达到中国国家规定的允许浓度,并稳定在12h以上,方能进入井下从事其他作业[4]。

6 结语

6.1 设计适用性

论文所介绍的起爆网路系统、有关参数以及经验公式,适合在钙芒硝地下矿的中深孔挤压爆破中使用。由于不同矿山的矿岩性质不同,爆破要求不同,因此其他性质的矿山在参考应用时,必须结合矿山自身的条件。

6.2 大规模化爆破有利用于提高资源利用率

二十多年来,该公司进行了200多次的中深孔挤压爆破,大药量爆破伴随采区的规模大型化,采用硐室水溶法需留设不开采的保安矿柱,矿柱大小基本一致,采用大规模比小型爆破,可减少整个矿区内的保安矿柱的留设量,从而提高矿山的资源利用率,一般可比几十吨炸药规模化爆破可提高10%~15%个点的资源利用率(小规模爆破采区回采率一般在63%~67%之间,大型化规模爆破在73%~78%之间)。

6.3 起爆网络分析

为确保整个爆破网络的准爆性、可靠性和实现挤压破碎的目的,雷管段别的选择是非常重要的。由于爆区炮孔排数过多,先爆孔必须为后爆孔创造出新的自由面,所以排间的传播雷管必须选择合适,微差时间必须认真进行计算,微差时间过长则可能造成先爆孔破坏后爆孔的起爆网络和不能实现挤压破碎的目的,过短则后爆孔可能因先爆孔未形成新的自由面而影响爆破效果。本次溶区爆破在充分考虑上述因素的基础上,对雷管的段别选择进行了优化。经过理论的验算与实际的工程运用,采用双导爆索以及孔内双雷管起爆的方式,准爆率达到了100%。

6.4 规模化爆破作业安全可靠性

中深孔挤压爆破作为中国四川地下芒硝矿开采的一个主要环节,安全在这一环节占据最重要的地位。本设计中使用现场混装乳化炸药,采用机械化作业,减少了作业人员,作业人数从数百人减少至数十人。BCJ-5型小型装药机通过泵送的方式将乳胶基质送入炮孔中,经过敏化后才形成具有雷管感度的成品炸药。而乳胶基质属于5.1类氧化剂,无雷管感度,实现了炸药在运输、储存过程中的本质安全,大大减少了爆破作业中的安全风险。