长大富水隧道水害防治措施研究

杨 磊

(中铁十八局集团第二工程有限公司,河北 唐山 064000)

1 工程概况

汉巴南铁路南充至巴中段HBNZQSG-4标位于四川省南充市和巴中市恩阳区境内,起讫里程DK82+276~DK111+905,正线全长27.893km。

标段工程建设内容有:路基9.349km(区间土石方219万m3、站场土石方78万m3);桥梁9.256km/25座(其中特大桥2座、大桥21座、中桥2座)、框架桥1座、框架涵27座、盖板涵3座;隧道9.288km/9座;箱梁预制架设402孔(其中386孔双线箱梁、16孔单线箱梁);无砟道床施工13.18单线公里(本标段共有3段,分别为DK82+276~DK84+438段、DK87+464~DK90+680段、DK97+506~DK98+802段)。

玉龙山隧道为本标段控制工程,起讫里程为D1K87+464~D2K90+806,全长3342m,中心里程D2K89+135,其中Ⅲ级围岩670m,Ⅳ级围岩2180m,Ⅴ级围岩492m。隧道下穿地方道路3条,输水隧道1处(恩德水库右干渠),下穿或临近水塘6处,隧道有4段下穿或临近房屋,隧道穿行于低山丘陵区,地势起伏较大,进出口植被茂密,不良地质现象为富水、危岩、落石、有害气体。经过实地考察,决定由玉龙山隧道进口及玉龙山隧道DK90+326明挖处两端进洞施工,若仍不能满足工期要求,则在DK90+326明挖处再加一个工作面。

2 防排水与防涌水突泥施工方案及方法

2.1 防排水原则

结合隧道防排水设计图纸,地下水过量排放会严重影响周围生态环境,故采用“防、排、截、堵,因地制宜,综合治理”的总原则进行开挖过程的处理,以二次衬砌混凝土结构防水作为主要防范措施,以施工缝等接缝防水为关键部位,采取切实可靠的设计、施工措施[1]。如遇因地下水流失可能引发地表植被受到影响地段以及地下水特别发育的地段,根据实际情况采用径向注浆或者止水帷幕,控制地下水流失。

2.2 防水施工方案及方法

二衬结构采用浇筑防水混凝土的措施进行处理,地下水丰富、腐蚀危害性严重地段,通过提高混凝土抗渗等级的措施有效解决[2]。全隧道初支和二衬之间铺设隧道防水板,洞口防水板铺设要确保延伸至明洞段大于1m,并在其上涂抹防水砂浆。防水板幅宽4m,长度按铺设长度制定,环向铺设范围内不应有接头,厚度不小于1.5mm,无纺布重量不小于350g/m2。辅助坑道、横通道、附属洞室衬砌背后均铺设拱墙防水板+无纺布防水。防水板铺设施工工艺流程见图1。

图1 防水板铺设施工流程

防水板+无纺布防水施工前,首先全部清除各种杂物,如砂石子、落灰等,做到现场干净整洁。基面要做到平整无杂物,不能有松散、剥离情况,没有明显凸起不平整。凿除各种尖利物体,如钢筋头、铁丝尖、高出作业面的所有锋利物体。采用防水板铺挂台车施作防水层,配备的施工设备有漏水检测器、热熔焊机、热吹风机、小型发电机、热熔焊枪等,所有施工设备要在开工前做好检测和调试工作,确保设备能保持正常稳定地运行,满足防水施工质量要求,保证施工质量合格。

清理完混凝土隧道拱顶后,在基面上画出纵向中心线,使垫层中心线与混凝土中心线相重合,从拱顶开始向两边自然滚落铺贴,采用射钉枪以及缓冲保护垫片将土工布固定在混凝土基面上。射钉长度不得小于55mm,固定点呈梅花形排列搭接长度不小于50mm,拱部固定点位置间距采用50~70cm,两侧墙最大跨至盖板顶面采用90~100cm,底部采用110~150cm。防水土工布固定现场见图2。

图2 防水层固定现场情况

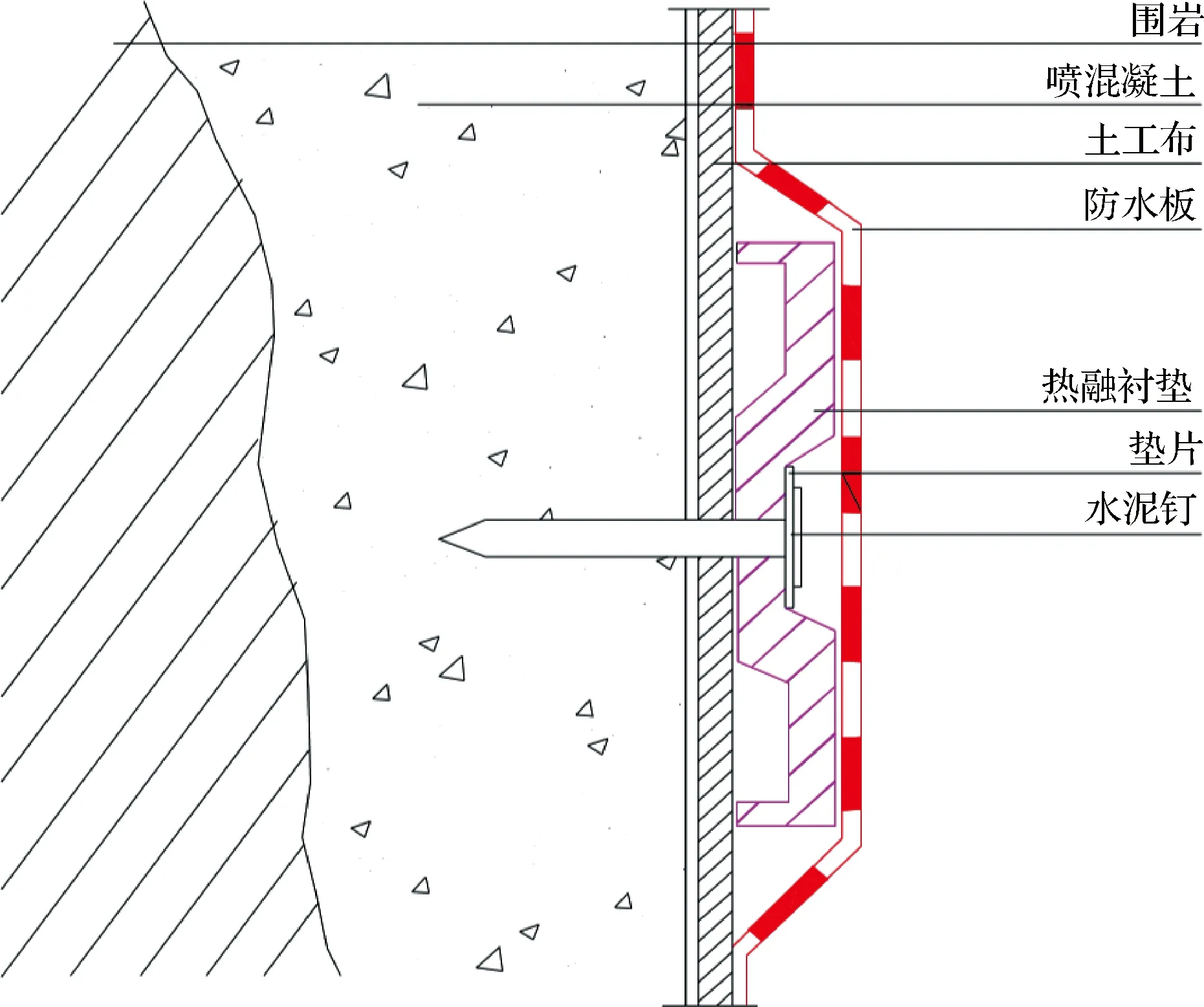

土工布铺设完成以后,在隧道拱顶铺贴的土工布上面标示出隧道的纵向中心线,然后开始铺设防水卷材,防水卷材横向中心线要与隧道的纵向中心线相重合,先将拱顶塑料防水板与专用塑料垫采用焊接的方式固定,再从拱顶开始向两侧对称向下铺设,一边铺设一边使用热融衬垫焊接固定。铺设时同时按压防水层使之与基面密切贴合,预留一定的松弛度,避免浇筑混凝土时因防水板绷紧而脱落或撕裂[3]。用焊枪对衬垫进行热焊时,一般10s即可。两者焊接抗拉强度不得小于防水板材的抗拉强度。土工布、塑料防水板与专用塑料衬垫固定方式见图3。

图3 防水层固定示意图

隧道环向施工缝采用背贴式自黏橡胶止水带+中埋式自黏橡胶止水带+防排水板(宽1m)复合防水构造,仰拱环向施工缝采用背贴式+中埋式自黏止水带复合型防水结构,隧道纵轴向施工缝施作中埋式钢板止水带防水构造,隧道侧沟施工时,先将上一循环已浇筑混凝土的施工缝表面,用钢刷将松散、浮皮、落灰等清理干净并凿毛,并用水冲洗,使施工缝表面整洁、无污染,涂刷防水涂料。仰拱预制块施工接缝采用复合膨胀止水带止水,仰拱预制块底部采用压注水泥砂浆充填,确保仰拱预制块稳定和防水[4]。

2.3 排水施工方案及方法

2.3.1 洞口排水

洞口上方有水沟通过时,采取挖沟引排措施将水流引出隧道上方。并且开完前在洞口顶部设截水沟,组成完备的防水体系。排水天沟设置在边坡、仰坡外至少不小于5m的位置,沟底和沟边进行防水处理,沟底坡度不小于3‰,以免造成沟底淤积。

2.3.2 洞内排水

洞内排水采用清污分流的方式,其中污水主要为掌子面后方一定长度范围(钻爆段长度为150m)的排水、隧道施工路面的污水,其余排水系统收集的水为清水。全隧道内均设置双侧水沟,正洞洞口段1800m范围水沟采用保温水沟,并设保温出水口。二次衬砌边墙脚纵向设φ100DG排水盲管,拱墙环向设φ50DG排水盲管,每6~12m引入侧沟,以引排防水层背后的积水[5]。正洞顺坡段污水主要通过中心水沟自流,清水通过两侧水沟自流,斜井开挖过程中清水和污水均分级向洞外排水,斜井转正洞施工排水、反坡排水通过水泵将施工污水排至就近污水泵站水仓内。每隔500m在隧道底板设置暗沟,在侧沟设置挡水墙,将截流的水分别引至污水和清水水仓,然后通过水泵分级泵送至交叉口1级泵站,顺坡段施工排水采用自流方式先排至1级泵站,然后分级排出隧道,经污水处理净化合格后排放。抽水过程中预备50%的预备水泵及排水管道,以防掌子面突然涌水,如遇大量突涌水,启动全部抽水设备,并同时将风管和水管临时改造为排水管,加大排水力量。

2.4 防涌水突泥技术方案及措施

超前围岩预报是编制施工组织设计和注浆参数的重要根据,为了使隧道不出现涌水、涌泥现象,必须在开挖前对围岩进行准确超前地质预报。由于围岩地下水含水量大,利用TSP203超前地质预报系统、地质雷达、红外线探测仪等及时探明和了解掌子面前方地层地下水分布规律,并根据地下水分布规律绘制地下水分布图以及制定对应的防护措施。同时,施工过程中随时随地观测围岩变化,预测出断层分布、围岩节理走向等,推定开挖面前进方向的地质构造、水文情况。

针对本工程水文地质特征,首先应当尽力避免施工过程中发生突水涌泥,因为高压涌水一旦被揭露,就需要消耗大量的时间和费用来处理,并且难度很大,最有效的预防措施是足够的超前探孔[6]。本隧道主要采用两种探孔:一种是台车接杆钻孔,适用于各类围岩地段,每循环探孔深度15m,开挖12m,前后两次探孔搭接3m;另一种是中长探孔,采用MK-5型钻机钻孔,主要用于富水带、断层破碎带等地质条件复杂地段。但是,隧道施工过程中,由于存在高水压,要使用能够有效控制大流量突水的先进钻孔设备。如果钻孔时遇到大量高压水,钻杆一旦失控,高压水将从孔中高速喷射出,很可能造成财产损坏和人员伤亡。有效的应对措施之一是在孔口安装止水阀门(见图4)。管口伸出部分应足够长,保证能与注浆泵连接,当遇有高压水时可以很快封堵并且进行注浆堵水。

图4 超前探孔孔口装置

超前预注浆是预防隧道突涌水的有效保证措施,注浆效果的好坏直接决定了开挖以后涌水量的大小。因此,一是要确保超前钻探如果遇到地下水,应马上停止钻进,并且立刻灌浆,以钻进一段注浆一段的开挖注浆方式组织施工,一直到设计深度;二是相邻两次超前钻探保证有最小5m的相邻搭接长度;三是在突水量较大的时候,要采取分层放水、分层释压、分层注浆的方法;四是按规定实施检查验收,做到合格再开挖。

超前预注浆孔沿隧道周边轴向辐射状布孔,开口孔径为102mm,孔深4.5m;下孔口管,管长3.5m,管径89mm。全断面布置30个注浆孔。测量员要准确地测量放线出开挖轮廓和钻探孔位置,并用红色油漆做出标记,其误差要符合设计规定,同时严格控制钻探角度。钻探完毕,拆除钻杆,钻机退到原位待机。注浆孔用φ102的钻头开孔,孔内安装φ89的无缝钢管做孔口管,深钻时用φ65的钻头。采用双液注浆,注浆参数根据现场实验确定。

一旦发生突涌水,采用多级泵站接力排水方案,架设φ200排水管,特大涌水时同时启动备用大抽水机,利用φ200的高压供水管和φ200的高压风管作为排水管路进行强行排水,水通过φ200的钢管逐级排出洞外。另外增设移动泵站和备用水泵,正常情况下,开挖面利用电动排水泵排水,遇有特大突涌水时,将备用水泵移至开挖面排水,各级泵站的水泵全部启动,排水能力按递增配备,递增率为20%,各级泵站排水能力充分配备,按设计最大排水量的100%储备排水能力。

2.5 突涌水预案

大流量的突涌水会造成设备损坏及人员伤亡。因此针对突涌水现象需制定预案,提前布置好设备。第一,开工前编制好涌水应急预案,成立相应机构,建立涌水预警机制,设专人负责掌子面前方地质水文检测,随时掌握地质含水情况,及早预测水害并及时预警,做好应对措施,以确保工程顺利施工。第二,准备好足够的抢险物资(如发电机、救生圈、水泵等),并做好相应演练。项目部领导小组定期或不定期地进行防突涌水检测的专项检查。第三,落实雨季施工期间的安全生产责任制。针对季节特点,雨季加强超前预测及预报的频率,通过富水带及含水断层以及事故高发区时,有针对性地加大管理力度,减少安全隐患,避免涌水事故发生。第四,层层落实责任制,加强突涌水预案的管理、信息反馈工作。既防止突涌水对项目造成安全影响,又要防止突涌水影响周围环境及周边群众的生活。

3 结 语

玉龙山隧道富水层水害处理中,通过超前地质预报,进行水害危害性严重程度判断,进而采取不同技术处理措施,有效减少了水害对于隧道开挖安全的影响,提高了衬砌稳定性,保证了隧道施工安全,达到了“保质量同时保安全”的目标。