塔头拦河闸重建工程钻孔灌注桩施工技术要点分析

潘达荣

(广东省水利水电建设有限公司,广州 510000 )

0 引 言

塔头拦河闸工程是五经富水下游重要的水利项目,重建后的水闸由泄水闸、泵站、两岸连接土坝等建筑物组成。泄水闸为净宽143m的12孔闸门,形式为敞开式平底宽顶堰,利用底流消能的方式进行消能防冲,设置消力池、防冲槽、海曼,右岸的通航船闸位置按照单线单级预留。水闸最大过闸流量为3460m3/s,泵站设计流量为0.55m3/s。

1 钻孔施工

1.1 钻机就位

钻孔选用德国产宝峨BG25C钻机,该钻机噪音低、污染小、效率高,并且在钻进工艺上采取整个断面取芯方法,也就是以筒式钻具将芯物一次性纳入筒中,可达11-16m的成孔速度。在钻进到达深度前,要严格检查钻机上部和底座是不是平衡,要对作业区的承载力进行检测,以避免钻机在钻孔程序中位移和沉陷现象的发生,钻机到达位置后务必要针对钻杆中心及垂直度实施二次检查,不能高于2cm的偏差。再次检测钻杆垂直度不是可有可无,可以利用全站仪进行校核。

1.2 钻进施工准备

钻孔施工步骤以“跳二打一”形式进行,为了有效避免因为钻孔间距太小引起塌孔现象,决定每隔两根桩钻孔,这样也不会因为大跨度的机械移动延后工时。

1)护筒计算:

进行钻孔前要首先计算设计孔深,计算设计孔深要利用水准仪测量护筒顶标高,具体的测量方式为:把水准仪置于被测得护筒周围,进行调平稳固,立塔尺于在高程控制点位置,准确调整水准仪镜头同时竖直中心线,读取和记录水平中心线对应的读数,之后把塔尺竖于护筒边缘处,与上面的方式一样进行读数获取,计算公式表现为:顶部护筒标高=控制点高程—前视读数。

2)底桩标高计算:

详细计算方式为:桩顶设计标高—设计桩长=桩底设计标高。

3)孔深的计算:

顶部护筒标高—底部桩设计标高=设计孔深。案例介绍依旧是二号承台,桩顶标高设定42.245m,桩长设定为24.27m,将公式带人获得:桩底标高=42.245m-24.27m=17.975m。通过测量得出护筒标高为44.722m,代入公式获得:设计孔深=44.722-17.975m=26.747m。

1.3 钻进工艺

1)钻孔之前要先将泥浆注入钢护筒内,开始转速要慢,不至于破坏护筒刃脚处护壁的坚硬的泥皮,直到钻进超过护筒2m以下的深度后,才可以让保持正常的钻孔速度。利用沉淀池沉淀后的泥浆可以循环利用。钻孔作业进行时务必要对泥浆含砂量和泥浆比重进行及时监测,并记录作业的相关参数和地质状况,以便地质资料的核对。

2)在钻孔作业完成停钻时,泥浆的循环还要正常进行,停钻的标准是钻渣低于4%。起钻的时候必须轻稳地操作,避免孔壁被拖刮,同时钻孔内要注入一定量的泥浆,确保孔内水头高度的稳定。

3)为了符合孔深的标准,防止超欠挖的现象,在钻孔的施工过程中仪器显示已经达到设计的标高,则要利用测绳复制。钻孔施工中要进行仪表的控制,确保钻杆的垂直。

4)在钻孔的工序中,每2-3m的进尺就要对钻孔直径和竖直度进行检查,检查的工具可用3-4m的外径D与桩径相等的圆钢筋笼,关键点是钢筋笼中心与钻孔中心重合,孔径和竖直度合格的标准是钢筋笼上下各处都没有挂阻发生。

5)在钻孔过程中如果发生塌孔、涌砂等意外状况就要马上把钻具提离孔底,同时确保泥浆位置,及时将涌砂和坍落物吸除;然后及时把性能达标的泥浆输入钻孔内,为了避免涌砂和坍塌的继续发生必须掌控水头压力。

2 清孔施工

2.1 作业标准

清孔必须进行两次。首次清孔在成孔后马上进行,可利用钻机的掏渣筒进行;第二次清孔在钢筋笼放置和混凝土浇筑导管布置完毕后进行,可以采用泥浆循环置换的方式进行。清孔工序中要注意孔底沉渣厚度,如果厚度超过100mm就要中止清孔,确保孔内水头合理的位置,以避免塌孔现象。

2.2 第一次清孔

因为钻机筒式掏渣的特殊性,必须对钻进深度严格控制,可利用抽浆清孔法避免超深,也就是钻孔完成后停止进尺,采用泥浆泵进行4-14min的泵压,可以基本随泥浆排除沉渣,直到满足清孔要求,还要掺合理比重的含量<4%的泥浆,以保持稳定的水位。

2.3 第二次清孔

导管和钢筋笼安装完毕后,在水下混凝土灌注前,需要很长的时间,孔底的沉渣会泛起,由此等到钢筋笼和导管安置完毕后,以泥浆循环的方式带出孔内的沉渣。

2.4 钢筋笼的制作和吊装

1)钢筋笼制作:

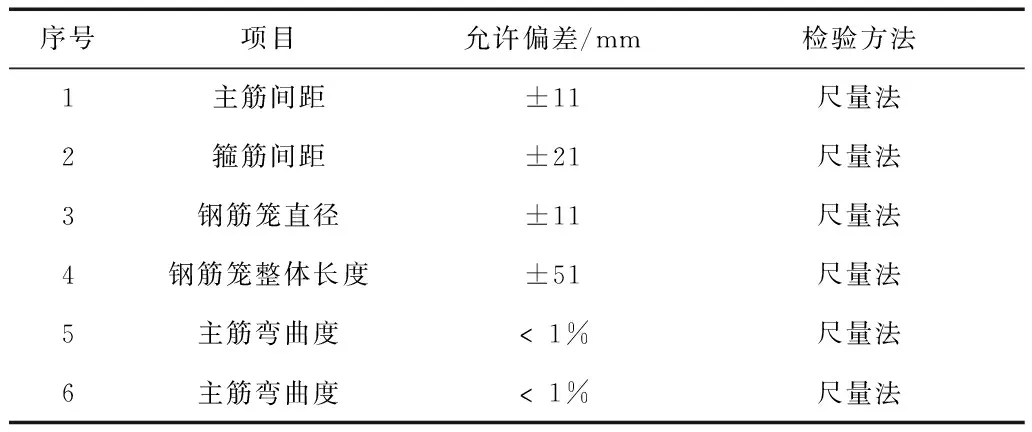

可利用箍筋成型法定型钢筋笼,绑扎工序是先布置好主筋等间距,架立筋固定后,根据设计间距进行钢筋布设。可以用电弧对架立筋、箍筋与主筋间的接点进行焊接。必须加强全部主筋与箍筋的焊接质量,同时将一道箍筋焊接在下端,这样的处理是为了避免钢筋笼插入孔底时候架立筋插入到桩端处的地基里。可以利用机械进行钢筋笼主筋连接,不能超过一个完整口的外漏丝扣,主筋连接在同一断面的接头率<52%。确保在0.25m的区域内钢筋笼的下端主筋略内弯曲倾斜。钢筋笼焊制误差的允许数值如表1所示。

表1 钢筋笼制作允许偏差

为确保桩身混凝土的护卫层的标准厚度,可以将圆形饼状的混凝土保护层砂浆垫块添加在主筋外侧。

吊筋的安装是钢筋笼的制作工艺的重要工序,吊筋具备固定钢筋笼的作用,确保准确坐落在事先设计好的平面上,首先计算长度后进行安装。具体计算过程是先计算桩顶和护筒顶之间的距离。因为设计标高是已知数值,能够通过高程控制点测量护筒顶标高,则可以形成公式为:

护筒顶标高-设计桩顶标高=桩顶到护筒顶的距离。吊筋长度就容易通过已知的护筒顶距离计算出来。具体公式为:吊筋长度=桩顶至护筒顶距离-0.8m+0.11m+0.16m。

公式中设计桩顶和笼顶的距离为0.7m,吊筋之上吊环为0.10m高度,主筋与吊筋搭接长度为0.15m。

文章桩孔的案例还是二号承台,顶部护筒标高44.721m,顶部桩标高设计为42.242m,将其代入计算式:顶部桩支护筒顶的距离=44.721m-42.242m=2.479m。

计算吊筋长度方式为:吊筋长度=2.479m-0.8m+0.11m+0.16m=1.949m

以上的结果显示唯有吊筋的这个长度才能够满足设计高程。另外值得一提的是测斜管绑扎的过程。桩体位移情况的测定必须在在基坑开挖前进行,所以,必须在钢筋笼上绑扎测斜管,具体位置是钢筋笼内侧,确保绑扎成稳固的直线。

2)吊装钢筋笼工序:

钢筋笼的吊装和吊放采用25t的吊车。以双吊点将钢筋笼吊起,吊点位置必须准确,一般会在钢筋位置加强吊点同时增加焊接。吊装钢筋笼可以利用大钩和小钩配合使用,下部用小钩、上部用大钩。将一个滑轮安装在吊车小钩上,钢丝绳在滑轮上穿过,利用U型卡环将钢丝绳两端和钢筋笼加强筋连接,在第二个加强筋位置处设置第一个吊点,在向下8m地加强筋位置设置第二个吊点,所有钢丝绳上都有滑轮,用型钢制作扁担用来悬挂滑轮,吊车的大钩钩挂扁担上部吊钩。起吊过程中大钩和小钩均匀受力。大钩将钢筋笼向上吊起,小钩配合大钩稳定钢筋笼,以预防钢筋笼弯曲变形的发生,大钩小钩互相作用的缓慢吊直钢筋笼,同时安置人力将钢筋笼扶稳。进行吊之后,慢慢下落找准孔位,不能强行入孔或者因为以控制钢筋笼的方位,同时将钢筋笼穿入吊环,确保钢筋笼顶标高的规范。

3 灌注混凝土作业

对混凝土坍落度和泥浆比重进行测量,设计泥浆比重为1.0-1.1,坍落度为161-230mm,还要做混凝土试块,按要求养护后要根据相关标准进行强度测验。

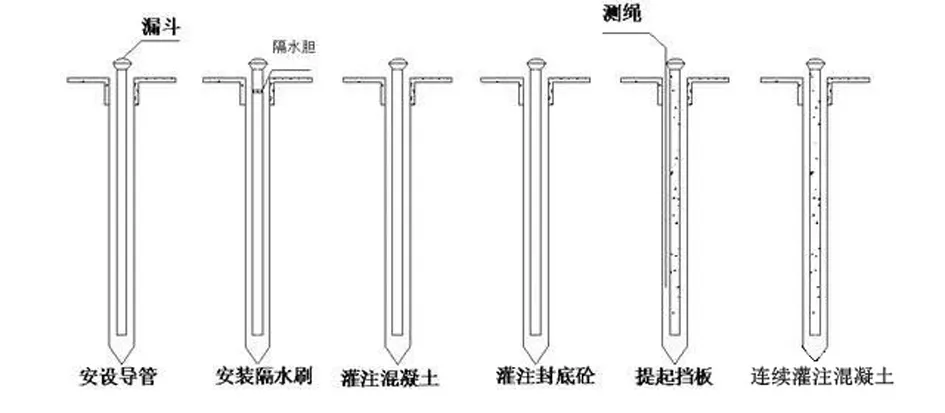

灌注混泥土作业:安置导管→让隔水栓紧贴导管内水面紧靠隔水栓→第一批混凝土灌注灌→接连灌注直到桩顶位置。施工顺序如图1所示。

图1 浇筑混凝土施工顺序图

3.1 灌注第一批混泥土

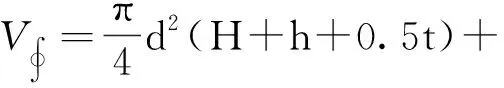

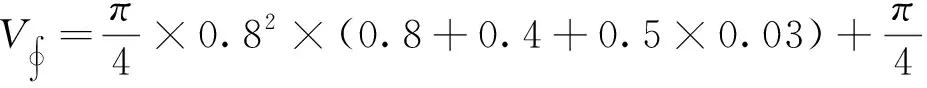

首先放下隔水胆,平稳地安放混泥土挡板,灌注封底混凝土。封底混凝土完成一部分后,用吊车小钩吊起混凝土挡板,将隔水胆压入孔底的混凝土中,把底部的导管抽出,实施第一批混凝土的施工时,导管底部最佳距离为0.4-0.6m,导管长度第一次封入不能低于0.8m。初灌混凝土数量遵照下面公式:

(1)

式中:V为初灌混凝土数量,设定桩孔直径(m)为d,钻孔深度(m)设定为L,导管在混凝土埋进的深度(m)为h,灌注前孔底沉渣厚度(m)为t。

文章案例示范还是以二号承台为例,埋进混凝土的导管深度H为0.8m,在施工前导管底部测量孔底高度h是0.4m,钻孔直径为0.8m,d为导管直径为0.2m,通过对钻孔深度L的测量为25.93m,在混凝土灌注前孔底沉渣厚度为0.03m,在公式中代入相关数据,得出的混凝土初灌数量为:

(2)

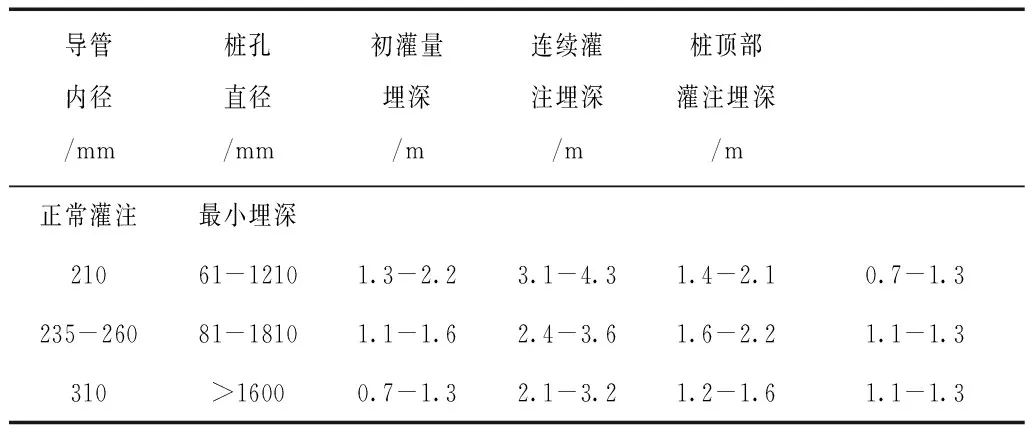

3.2 导管埋深

进行首批混凝土灌注后就要不断地进行灌注,每个孔需要灌注的混凝土数量具体为13m,而混凝土搅拌车每辆的容量为6左右,所以大约两车混凝土灌注一个孔,如此就会发生不连贯的灌注现象。在混凝土的灌注中,务必要利用测锤测量混凝土面的上升高度,同时按照具体需要提升、逐渐拆卸导管,确保导管地埋深合理。要想保证桩身连续均匀的混凝土施工,要按照具体情况管控导管的最小埋深,避免上面的土块和浮浆皮裹入混凝土,预防断桩现象发生。至于导管的最大埋深,对导管的最大埋深,为了使混凝土在管道中顺畅流动,便于提升管道,减少充水管的提升,确定管道的辅助拆除作业时间。探头的数目不得少于所使用的管道的数目,而在每次升降管道前,应一次检测管道内外混凝土表明的高度差异。表2所示为导管埋深。

表2 导管埋深示意图

3.3 灌注混凝土技术要点

1)混凝土灌注要一气呵成,不能中途停止,否则最先灌注的混凝土会凝固,后灌注的混凝土无法从导管里流出,形成断桩现象[2]。

2)在混凝土作业中,当管道内空气没有充满混凝土时,可以考虑利用导管流槽注入漏斗和管道。所以,不能在管内倒入整个混凝土,防止高压气囊在管内形成,挤压管接头间的橡胶垫,导致导管泄漏。

3)在混凝土作业就要完毕时,增加了混凝土上升的难度,可以将导管利用吊钩上下提升,把管内混凝土高度提升上来,从而促进速度的提升。

4)为了避免钢筋笼被导管挂住,在提升导管工序中需要人工外力的帮助,保证导管可以旋转,并且在旋转中提升。

4 结 语

综上所述,在该拦河船闸重建工程中,钻孔灌注桩施工是整体工程中难度最大的项目,而且钻孔灌注桩施工的质量直接影响这个船闸工程的质量。 因此, 施工企业在施工前需要仔细研究地勘报告, 编制详细的施工方案, 根据工程地质情况, 选择适宜的桩基, 在施工过程中严格控制各道工序施工质量,不断总结经验, 优化施工工艺, 全面提升密排灌注桩施工质量,才能确保水利工程的整体质量[3]。