基于SLS的铝合金表面激光雕刻工艺研究

胡小萍,彭华领,李新义,蓝培鸿,夏荣坤

(佛山市三水凤铝铝业有限公司,佛山 528000)

0 前言

快速成型技术[1-2](Rapid Prototyping)是一种产生于20世纪80年代后期的全新制造技术,它汇集了计算机科学、CAD/CAM、数控技术、激光加工技术、精密伺服驱动和材料科学等诸多工程领域的先进成果[3],一经出现便得到了迅速发展并具有广泛的应用前景[4-5]。选择性激光烧结[6-7](Selective Laser Sintering,简称SLS)是快速成型技术中比较成熟的一种工艺方法,它采用激光有选择地烧结固体粉末并使其成型为所需形状的零件,能够成功解决传统加工方法中复杂零件快速制造难的问题,并自动、快速、准确地将设计转化为一定功能的产品,在现代制造业中受到越来越广泛的重视[8]。

目前,全铝家居正在引起家居制造领域划时代的变革。相比于木质家居颜色单一、不易拆卸、怕火怕潮、易腐蚀以及木质资源的日益紧张等不足,全铝家居有着时尚美观、加工精简、防火防水且能无限次循环使用的优点[9]。然而国内铝型材表面木纹等处理技术仍存在着图案相对抽象、立体凹凸感不佳、自动化生产程度低等局限[10]。因此,依靠SLS激光雕刻技术来制备图案逼真、立体凹凸感强烈的铝型材产品并实现自动化快速生产无疑具有巨大的优势和广阔的市场前景。

1 激光雕刻技术的总体设计

该技术主要采用工艺较为成熟的CO2激光器[11]。将激光器输出的激光束耦合到光纤中进行传输,光纤输出的激光束经准直系统准直后入射到扫描振镜的反射镜上,反射的激光束经F-Theta镜在焦平面上形成聚焦的光斑,从而实现光束的扫描[12]。控制器控制扫描振镜周期性转动固定的角度,F-Theta镜将振镜转角变成线位移。

1.1 激光雕刻原理

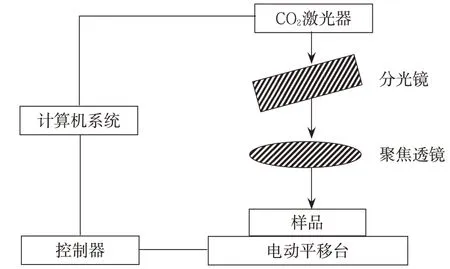

将样品放置在电动平移台上,通过调整样品表面与F-Theta镜间的距离来实现聚焦。扫描过程中系统自动变换线光束的大小,并依据设计好的CAD图形进行重现性雕刻,激光雕刻原理见图1所示。

图1 激光雕刻原理图

1.2 激光雕刻参数

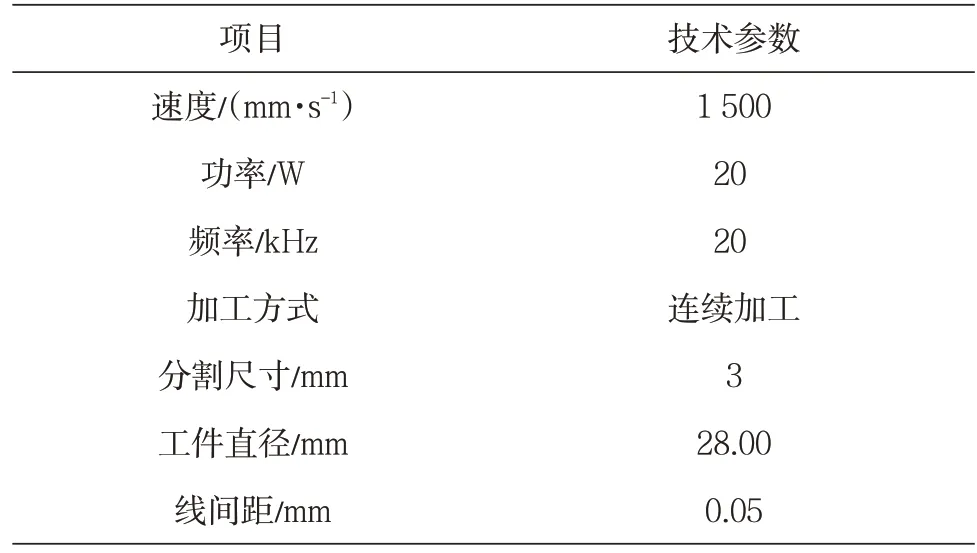

激光雕刻参数如表1所示。

表1 激光雕刻参数

2 工艺流程

2.1 浮雕氧化

浮雕氧化工艺流程为:铝合金坯料→保护膜(氧化电泳)→激光雕刻→刻蚀→脱膜→水洗→碱蚀→水洗→中和→水洗→阳极氧化→水洗→电解着色→水洗→烫洗→电泳→液切→固化。

2.2 浮雕喷涂/热转印

该工艺流程主要包括以下步骤:铝合金坯料→保护膜(氧化电泳)→激光雕刻→刻蚀→脱膜→水洗→除油→水洗→钝化→水洗→烘干→粉末喷涂→木纹热转印。

2.3 保护膜

铝合金坯料经除油、水洗等前处理后再进行阳极氧化和丙烯酸电泳处理,并将所形成的厚度为5~10 μm的氧化电泳复合膜作为激光雕刻前的保护膜。氧化膜主要起到两个作用:一方面为铝合金基体提供钝化界面,避免脱膜处理时产生过腐蚀发黑,影响表面色泽;另一方面,因为氧化膜具有更好的硬度,确保搬运过程中轻微的刮伤、擦花不影响刻蚀脱膜后的型材表面质量。

2.4 刻蚀

2.4.1 刻蚀工艺

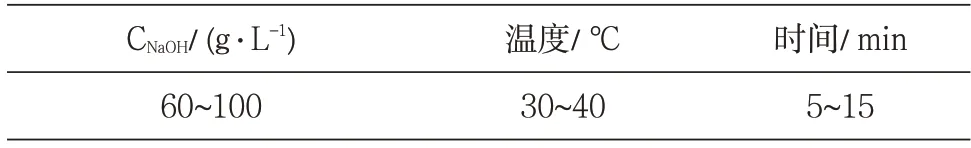

将激光雕刻后的铝型材置于氢氧化钠刻蚀溶液中进行刻蚀处理,刻蚀工艺参数见表2。在刻蚀过程中,可依据铝合金型材壁厚、刻蚀所需深度对刻蚀液浓度、刻蚀时间进行适当的调整,既避免因型材壁厚较薄导致的局部刻蚀穿孔,同时又满足适当刻蚀深度产生的凹凸感。刻蚀液温度需要严格控制,过高容易引起氧化电泳保护膜的腐蚀脱落,导致非雕刻部位腐蚀进而严重影响型材表面雕刻的图案纹路。

表2 刻蚀工艺参数

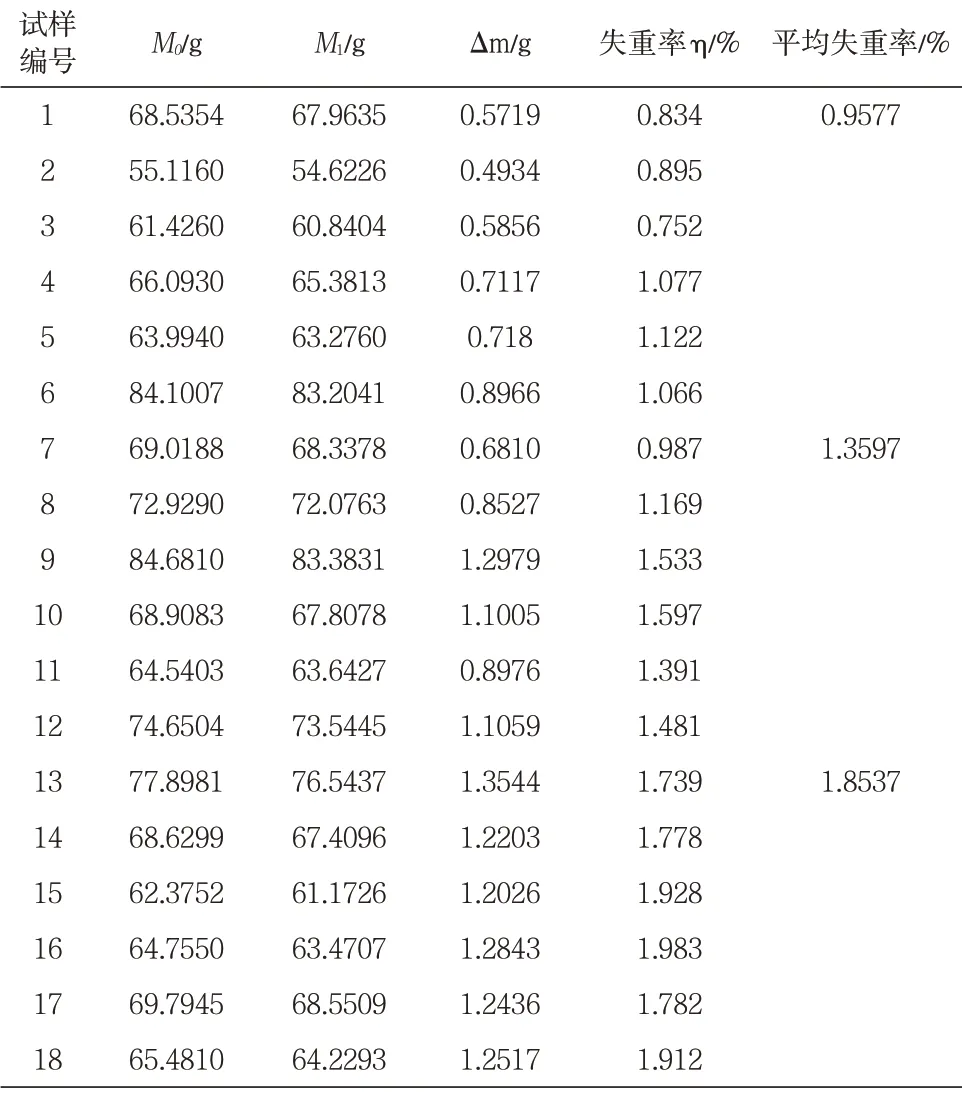

2.4.2 刻蚀失重

为检测刻蚀后铝合金型材的失重(铝损),需进行刻蚀失重试验并计算失重率η(η=(Δm/M)×100%),试验数据见表3。其中1~6号试样的刻蚀时间为5 min,平均失重率为0.9577%(铝损约9.6 kg/t);7~12号试样的刻蚀时间为10 min,平均失重率为1.3597%(铝损约13.6 kg/t);13~18号试样的刻蚀时间为15 min,平均失重率为1.8537%(铝损约18.5 kg/t)。因此可见,该刻蚀工艺有着很低的失重率,铝损可控制在10~20 kg/t,远低于行业平均水准。这不仅使得铝合金成品重量得到保证,同时降低了刻蚀废液处理及铝回收的成本,具有极佳的经济效益。

表3 刻蚀失重试验数据

2.4.3 刻蚀深度

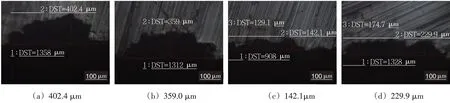

选取刻蚀后的型材试样进行锯切,之后依次使用600#、1 000#砂纸对其进行打磨,经洗净吹干后,在显微镜下观察并测量其横截面处的刻蚀深度,结果见图2。由图2可知,激光雕刻部位经化学腐蚀后,其蚀刻深度约100~400 μm,呈现深浅不一的特点,这与激光雕刻过程中线光束的分布密度以及化学刻蚀时间等因素有关,可根据铝合金型材壁厚对蚀刻深度加以调整控制;对壁厚在1.4 mm以内的型材,其刻蚀深度在100~250 μm为宜,以免局部刻蚀不均匀产生刻蚀穿孔;对壁厚超过1.4 mm的型材,可根据需要将刻蚀深度控制在250~400 μm之间,以确保喷涂后表面仍保留强烈的凹凸感。

图2 激光雕刻后的不同腐蚀深度

2.5 脱膜(电泳膜)

将化学刻蚀后具有一定刻蚀深度和凹凸感的铝合金型材置于高浓度的硫酸溶液中进行脱膜处理,脱去其表面的氧化电泳保护膜层,为后续的阳极氧化、电解着色、粉末喷涂等表面处理工序提供裸露清洁的铝合金表面。

2.6 阳极氧化

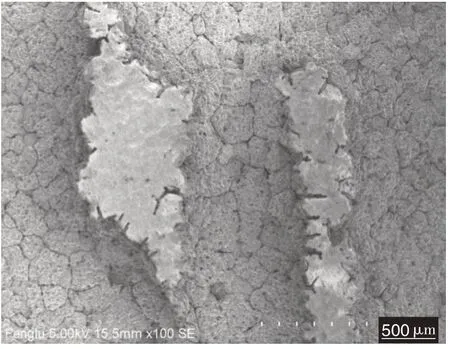

对经脱膜后的铝合金试样进行硫酸阳极氧化处理,待洗净吹干后使用SEM观察氧化膜的表面微观形貌(见图3)。图3中凸起部位为非雕刻处的氧化膜形貌,其边缘呈现腐蚀后不规则的形貌,这是因刻蚀过程中局部反应速率的差异而产生的。此外,刻蚀部位与非刻蚀部位有着基本一致的氧化膜形貌,表明刻蚀部位与非刻蚀部位经阳极氧化后有着基本一致的耐腐蚀性能。

图3 阳极氧化后表面微观形貌

3 激光雕刻效果

经激光雕刻、刻蚀、脱膜等处理后的铝合金型材可进行阳极氧化、电解着色、喷粉/漆等不同类型的表面处理,此外,不同的图案纹路可根据激光雕刻图纸进行设计调整。经阳极氧化、电解着色以及喷粉/漆等表面处理后,型材表面可拥有白色、香槟色、黄金色、钛金色、紫金色、棕黄色、古铜色、黑色以及转印木纹等丰富的颜色选择,如图4所示。产品具有图案丰富多样、纹理清晰、效果逼真的装饰特点。

图4 激光雕刻试样正面图

4 技术特点

与传统的制造方法相比,基于SLS的激光雕刻工艺具有以下技术特点:

(1)激光雕刻过程与铝合金产品尺寸、形状等复杂程度无关,且全程自动化,能够实现产品表面的自由雕刻。

(2)生产周期短,可以灵活地改变设计方案,实现柔性生产。

(3)激光雕刻机设备较昂贵,但能够长期稳定使用,运行成本低。

(4)铝合金产品刻蚀失重小,铝损低,极大降低了铝合金型材尺寸减薄后产生的装配不良的风险。

(5)制备的铝合金产品具有雕刻图案丰富多样、立体感强烈、效果逼真等极为优异的装饰特点,市场前景十分广阔。

5 结束语

基于SLS的激光雕刻工艺通过引入激光烧结,将激光雕刻与常规表面处理相结合,突破了现有技术的瓶颈,制备出的铝合金产品图案逼真、立体感强,极大丰富了全铝家居产品表面图样的类型。

(1)坯料经阳极氧化电泳处理后可提供厚度达5~10 μm的复合保护膜,不仅完美解决了铝型材易刮伤问题,而且还保证刻蚀有明显凹凸感。

(2)引入刻蚀工艺,在30~40℃下于60~100%NaoH中刻蚀10~15 min后,在保护基材的同时也能达到最佳的刻蚀深度。当刻蚀深度达100~400 μm时,铝合金表面的图案呈现出立体感。

(3)与现有表面处理技术相融合,提供了不同色彩及性能的组合,满足当前人们对装饰性铝材日益高端的需求。

由此可见,基于SLS的铝合金表面激光雕刻工艺具有巨大的技术优势和广阔的市场前景。目前有待解决的是激光制造成本高的问题。该问题的有效解决有助于促进激光雕刻工艺,使其能更好地向着效率高、消耗低、性能好、智能化、成本低的方向发展,彻底改变设备依靠进口的现状。