燃烧室高温燃油的密度变化特性及控制方法研究

王想义,张 磊,张若凌,蒋 劲

中国空气动力研究与发展中心 高超声速冲压发动机技术重点实验室,四川 绵阳 621000

0 引 言

作为吸气式高超声速飞行器的典型动力装置,超燃冲压发动机是一种飞行马赫数(Ma)大于5、以大气中的氧气作为氧化剂、能够长时间运行的推进装置。与其他飞行器的发动机相比,超燃冲压发动机具有速度快、比冲高、航程远、经济安全、可重复使用等优点。美国和俄罗斯等航空航天大国都将超燃冲压发动机作为研究的重点,并开展了大量的理论及试验研究工作[1-4]。

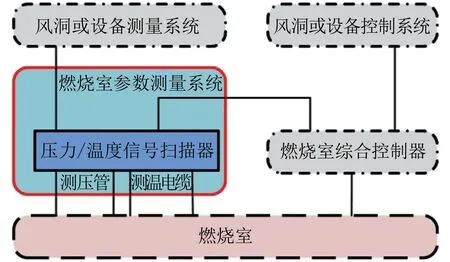

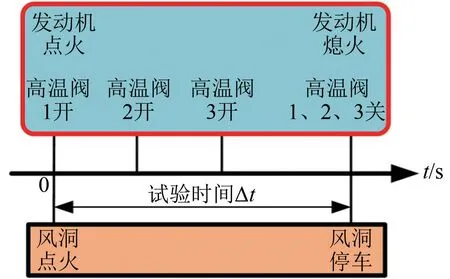

超燃冲压发动机燃烧室的热防护技术是当今的研究热点。当飞行速度为Ma=6时,来流气体总温超过1600 K,燃烧室内燃烧气流的温度将高达2700 K,即使最先进的材料也无法长时间承受如此高的温度[5]。目前普遍认为,飞行马赫数高于5.5时,长时间运行的燃烧室可以采用主动冷却结构来实现冷却,即采用飞行器自身携带的碳氢燃油先对燃烧室壁面进行主动冷却,然后再注入燃烧室内进行燃烧[6-7]。主动冷却燃烧室的工作过程如图1所示。

图1 主动冷却燃烧室的工作过程示意Fig.1 The working process and active cooling of combustor

主动冷却燃烧室点火后,冷却通道内燃油温度逐渐升高,最终达到稳定工作状态。在起动过程中,液体碳氢燃油流过细小冷却管道时会带走热量使燃烧室固壁得到冷却,与此同时燃油温度会逐渐升高。稳定工作时,冷却通道出口燃油为高温高压(温度>900 K,压力>3 MPa)状态[8-9],燃油物性显著变化,增大了喷注控制的难度。

本文对燃烧室主动冷却通道内的高温高压燃油的工作特性进行分析,研究燃油密度的变化特性,设计能够适应燃油密度大幅度变化的高温高压燃油喷注控制方法并开展燃烧室燃油喷注调控试验。通过计算和试验的对比,验证高温燃油密度计算及测控方法的有效性。

1 高温高压燃油密度变化特性

主动冷却燃烧室典型燃油为RP-3航空煤油。采用碳氢化合物物性计算程序,得到燃油密度随温度和压力的变化曲线如图2所示。

图2 RP-3密度随温度和压力变化Fig.2 The density of RP-3 vs.temperature and pressure

由上图可知,不同压力下的燃油密度都会随着温度的升高而逐渐降低,在临界温度附近变化最为显著。图2采用的计算方法与文献[8-11]相同。

由此可见,准确掌握冷却通道内燃油温度、压力和密度等参数,对于燃油测控系统设计有着重要意义。燃油测控系统必须适应燃油密度显著变化的情况。当燃油温度极高、密度极小时,必须合理设计燃油喷注压力和喷孔面积。本文将利用图2中的燃油温度和压力来确定燃油的密度。

2 燃油测控系统

燃烧室工作状态控制的核心是燃油的输送控制[12]。由于燃油温度变化会引起燃油密度的剧烈变化,进而引起喷注压力的改变。如果燃油输送控制不当,会严重影响燃烧室的正常工作。

在燃油喷注前,常温燃油在通过燃烧室细小冷却通道时带走热量,使燃烧室固壁得到冷却。为满足燃油正常输送的要求,冷却通道出口燃油压力要求在其临界值以上。当温度超过850 K时,冷却通道内的燃油会发生裂解,生成大量分子量较小的碳氢化合物,其物理和化学性质将发生巨大变化[10-11],严重影响燃油测控系统的正常工作。此外,合适的喷孔前燃油压力(燃油喷注压力)对燃烧室的正常点火燃烧非常重要。

为了同时适应常温燃油点火与高温燃油稳定工作两种状态,燃油测控系统需要完成燃油温度和压力的测量,并能进行燃油喷注压力的合理控制。

典型的地面试验燃油测控系统如图3所示。燃烧室参数测量系统为发动机测控系统提供测量数据,用于监测燃烧室状态并完成燃油喷注控制等功能,其关键参数就是燃油温度和压力。此外,采集的试验数据可用于验证并改进燃烧室设计及分析方法。

图3 燃油控制系统原理示意Fig.3 The principles of measurement and control for combustor

燃烧室参数测量系统需要确定合适的测点位置以及传感器的量程和精度,并匹配传感器与数据采集的接口。

K,α——与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,本工程为中硬岩石,K取150,α取1.8。

2.1 燃油温度与密度变化

为满足燃烧室正常工作条件,燃油喷注压力一般约为4 MPa。在主动冷却燃烧室工作过程中,燃油温度会由常温(约300 K)升高至约1000 K,由图2可知,在不考虑裂解反应的情况下,燃油密度会大幅下降。当燃油流量一定时,燃油密度降低会引起喷注压力大幅升高。因此,在设计供油方案时需要掌握燃油的沿程温度和压力,合理配置燃油喷注面积,从而合理控制燃油压力。

在主动冷却通道燃油工作的起始阶段,燃油温度低、密度高,所需的喷孔面积小;稳定工作时燃油温度高、密度低,所需喷孔面积大。因此,在控制喷注压力时,需要利用燃油温度与密度变化的关系。

本文采用调节喷孔面积的方案控制高温燃油的喷注压力,即随着燃油温度的升高逐渐扩大喷注面积,使喷注压力满足要求。当达到稳定工作状态时,燃油温度基本维持恒定,喷注面积和喷注压力也基本不再变化。

2.2 油压调控方案

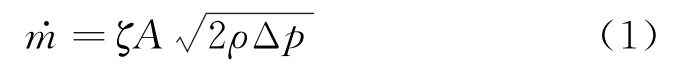

为实现高温燃油喷注控制,需要完成两方面工作:1)燃油物性预测,即燃油温度、密度和压力预测;2)燃油流量、喷注压力、密度与喷孔面积的匹配,即满足喷孔流量公式:

式中,为质量流量,ζ为流量系数,A为喷孔面积,ρ为密度,Δp为喷注压差。

根据上式,当燃油密度无变化,质量流量和喷孔面积保持恒定时,则喷注压力维持不变;当质量流量恒定、燃油密度变化较大时,如要维持喷注压力基本不变,则喷孔面积需作较大调整。

燃油喷孔为限流孔,相当于收敛通道,根据气体壅塞的原理,超临界燃油最大喷速只能是声速。管路的当量通径比喷孔大,忽略三维效应时,高温燃油的流动可以简化为变截面的一维等熵流,利用能量守恒以及等熵关系式[13],通过迭代计算,可以得到喷孔前燃油的静温、静压、密度以及喷速,并确定燃油流量和喷前压力的关系。

能量守恒以及等熵关系式如下:

式中,h为焓,a为声速,T为燃油温度,p为燃油压强,s为熵,下标t表示驻点。由于喷孔前燃油流速低,计算时可将喷孔前的燃油静温和静压作为总温和总压,并忽略喷孔前流速。

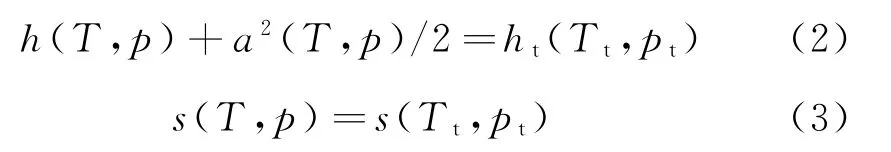

喷孔面积调节控制方案的理想状态是喷孔面积无级调节,本文采用三组喷孔面积调节方案设计燃油输送系统,如图4所示。

图4 喷孔面积调节系统示意Fig.4 The regulating scheme of the area of fuel injection holes

针对某主动冷却燃烧室,进行了喷孔面积调节燃油喷注的计算分析。采用RP-3航空煤油,利用式(1)~(3)以及图2的曲线,经代数迭代计算,使三组喷孔面积能够同时满足喷注和稳定燃烧要求。

喷孔面积调节方案需要确定的关键参数是喷孔调节时刻,选择不当会使喷注压力过低引起燃烧室熄火。利用图2和式(1)~(3),借助碳氢燃油一维管道流动计算软件,当喷孔面积确定后,燃油温度达到一定值,就可以计算得出燃油喷注压力和密度的变化值。基于此,在满足燃油喷注压力限制的条件下,进行了一组计算,无量纲喷孔面积(总面积比初始面积)、无量纲喷注压力(喷注压力比初始压力)和燃油密度随温度变化曲线如图5所示。可以看到,随着燃油温度的升高,燃油密度大幅下降,必须合理调整燃油喷孔面积才能使燃油喷注压力满足要求。

由图5可知,打开喷孔1时燃烧室点火;之后燃油温度逐渐升高、密度逐渐降低,导致喷注压力较高,为确保燃油喷注压力满足要求,当燃油温度达到一定值时需打开喷孔2;打开喷孔2后,燃油压力降低至合理范围,但燃油温度还在继续升高、密度继续降低、喷注压力继续升高,为确保燃油喷注压力满足要求,当燃油温度达到另一值时需打开喷孔3。需要指出的是,在喷孔面积确定和满足燃油喷注压力限制的条件下,打开喷孔2和3的温度是一个范围。当燃油温度达到基本稳定状态时,燃油压力也基本维持不变。

图5 喷孔面积和燃油密度随温度变化Fig.5 The fuel injection area and density vs.temperature

根据上述分析和计算结果,设计了地面试验燃油输送及喷注控制系统,如图4所示。油温传感器采用K型热电偶,测量精度±10 K,响应时间约1 s。燃油压力采用压力传感器进行测量,量程0~10 MPa,测量精度±0.5%。

由于燃油工作温度300~1000 K,温度测量误差对燃油输送控制影响较小。温度测量的延迟,会使喷注压力调控略微滞后,实际工作中可以根据燃油喷注压力调整开启阀门对应的油温阈值。

不同的燃烧室,对喷孔的位置、喷注燃油流量和压力的要求是不同的。利用本文的喷孔面积调节控制方案和计算方法,能够开展各个喷孔的流量和压力匹配设计。

3 高温高压燃油测控试验结果分析

在直连式燃烧试验平台开展某主动冷却燃烧室的燃油喷注调控试验。试验中采用燃油泵供油,流量控制精度约为±0.2%。试验中,燃油泵输出流量保持不变。

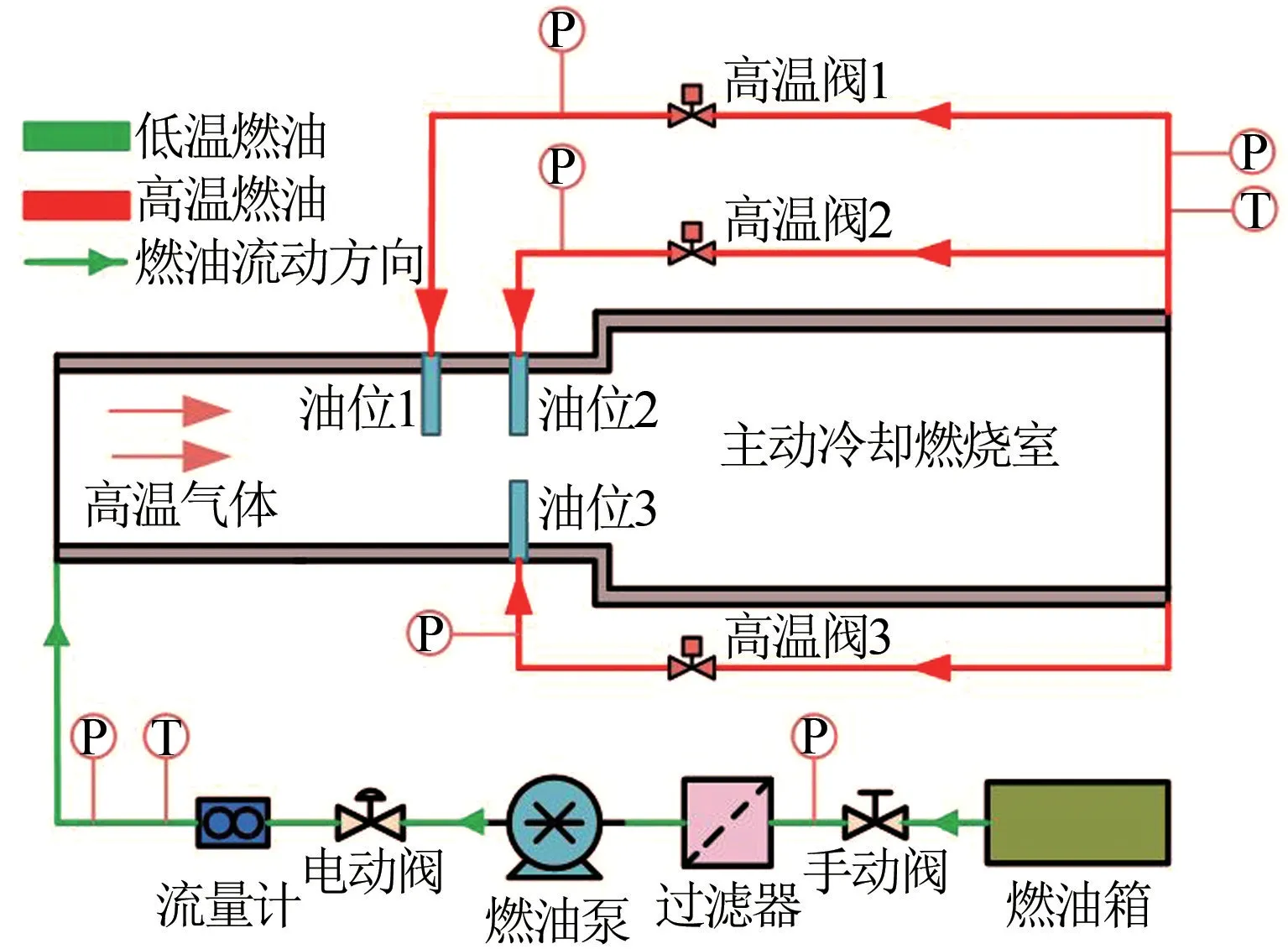

为验证燃油测控方法和上节应用的变截面一维等熵流假设,测量了燃油喷注压力和温度。如图6所示,试验流程为:1)设备吹冷空气,同时打开冷却燃油并进行喷注;2)风洞设备点火建立来流后,打开喷孔1,燃烧室点火工作;3)燃油温度达到一定值,打开喷孔2;4)燃油温度达到另一值,打开喷孔3;5)试验结束,关闭所有喷孔;6)风洞设备吹冷空气,然后进入关闭程序。

图6 主动冷却燃烧室启动过程试验流程Fig.6 The test procedure of starting process of actively cooled combustor

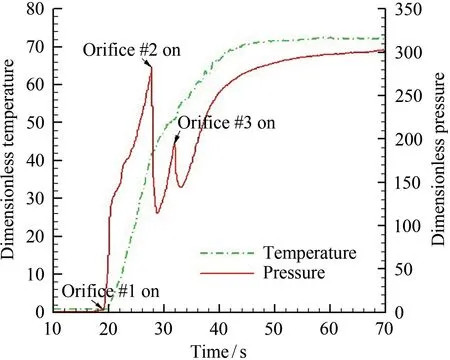

试验得到的燃油无量纲喷注压力和温度随时间分布曲线如图7所示。由图可知,当阀门1打开,燃烧室点火后,燃油温度逐渐升高、燃油密度逐渐降低,导致喷注压力逐渐升高。为合理控制燃油喷注压力,打开阀门2。之后,燃油温度继续升高、燃油密度继续降低,导致喷注压力继续升高,为合理控制燃油喷注压力,打开阀门3。最后,燃油温度和喷注压力基本维持稳定。试验结果表明,在燃油温度大幅升高(密度大幅降低)的工作过程中,燃油喷注压力满足要求,燃油输送及测控系统工作正常,燃烧室正常完成了启动过程。

图7 燃油压力和温度曲线Fig.7 The fuel injection pressure and temperature

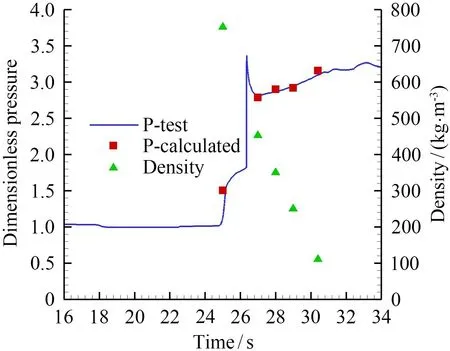

在求解高温燃油通过喷孔的流动时,利用了流体通过变截面的一维等熵流动假设(式(1)~(2))。采用一车数据来定量说明该假设的准确性,如图8所示。利用测得的燃油温度和压力,并结合图2来确定燃油的密度。

图8 燃油喷注压力的试验与计算对比Fig.8 The comparison of the injection pressure between test and calculation

由图可知,在计算选择的5个点处燃油密度由751 kg/m3逐渐降低至111 kg/m3(冷态时密度约为780kg/m3)。无量纲燃油喷注压力的试验与计算结果吻合较好,最大偏差7.0%。在约26.4 s处,受阀门突然开启的影响(开启时间约0.5 s),高温燃油通过喷孔时产生一个突变点。在阀门开启过程中实际喷孔面积不便确定,如果采用前文所述计算方法,视实际喷孔面积为阀门开启后的喷孔面积,将产生很大误差。

燃油喷注压力和密度大幅变化过程与计算结果较为吻合,验证了高温燃油密度计算方法和测控方法的有效性。

4 结 论

针对主动冷却通道内燃油工作特性进行了分析,给出了能够适应高温燃油密度大幅度变化的喷注压力调控方案。为确定燃油密度变化对调控方案的影响,在直连式燃烧试验平台上开展了燃油喷注压力调控试验。通过计算分析和试验验证,得到以下结论:

1)燃烧室主动冷却通道出口的燃油温度大幅度升高使燃油密度大幅降低,需合理控制燃油喷注压力以维持燃烧室正常工作;

2)喷孔面积调节方案能够维持燃油测控系统正常工作,并解决了燃烧室在启动过程中的控制问题;

3)基于变截面的一维等熵流动假设建立的高温燃油喷注控制方法,得到的燃油压力计算分析与试验结果偏差小于7%,验证了高温燃油密度计算方法和测控方法的有效性。