压力敏感涂料PSP宽域(1~600kPa)静态标定方法研究

祝 勇董 哲彭 迪刘应征

1.上海交通大学 中英国际低碳学院,上海 201306;2.上海交通大学机械与动力工程学院 叶轮机械研究所,上海 200240;3.上海交通大学 燃气轮机研究院,上海 200240

0 引 言

压力敏感涂料(Pressure Sensitive Paint,PSP)是一种基于图像的物体表面压力测量技术,从20世纪80年代开始被广泛地应用于空气动力测量领域。该技术主要是基于涂料中发光分子的“氧猝灭效应”:发光分子被特定波长的光源激发后,可以辐射出荧光信号;空气压力的增大导致氧分压的增大,进而引起荧光强度的降低。该技术将发光分子和可透氧的胶黏剂进行混合,喷涂于待测物体表面;利用相机捕捉吹风状态下和参考状态下物体表面的荧光图像;通过图像后处理技术计算荧光强度的比值,比值的变化可以反映出物体表面的全域压力分布。与传统的压力测量方法相比,PSP测量方法具有非接触、可连续大范围测量、测量精度高、测量成本较低以及不受被测模型复杂结构影响等优点[1-2]。

利用该技术进行实验之前,通常需要对涂料的压力敏感性进行预先标定。将压敏漆样品放入氧分压可控的密闭标定腔内,采集样品在不同氧分压情况下的荧光强度并进行归一化处理,就可以得到涂料压力敏感性的标定曲线。真实实验测得的荧光图像需要同该标定曲线对照,以获得真实的表面压力。因此,对涂料进行可靠的、高精度的标定是PSP测量实验成功开展的前提和重要保证。涂料标定的关键在于如何在密闭的标定腔内模拟不同的氧分压环境。目前存在两种主流的技术方案:第一种是变压力法。其原理是通过改变标定腔内空气的总体压力来改变氧分压。该方法实现起来较为容易,只需要由常规的空压机提供高压气源,通过调节进气阀门,就可以改变标定腔内的压力,从而实现在不同氧分压下的PSP标定[3]。利用变压力法开展PSP标定研究较早的是美国NASA研究中心。其中,NASA兰利研究中心利用变压力法建立了标准化的压敏涂料静态标定实验方法[4]。阿诺德工程中心不仅通过变压力法实现了PSP的标定,还研究了压力调节方法对标定重复性的影响[5]。变压力法可以在较小的压力范围内对PSP样品进行标定。在超高压和超低压时,该方法需要高压气源、有效的密封装置和大功率真空泵。从工程角度来说,这并不容易实现,且造价昂贵。第二种是变浓度(摩尔分数)法。其原理为:保持标定腔体内的压力恒定,改变腔体内的气体组分来改变氧气浓度。尽管标定腔内的总体压力保持一个大气压不变,但氧气浓度的改变使得氧分压发生变化,从而能够模拟正常氧气浓度的空气在不同压力时的状况。目前,变浓度法应用最为广泛的是美国ISSI公司开发的商用压敏涂料静态标定系统。该标定系统由压力控制阀、标定腔、真空泵、不同组分压缩气瓶等组成,通过压力控制阀控制标定腔内的压力稳定,利用气阀调节不同组分气体的流入速率,改变标定腔内的氧气浓度,从而实现在不同氧分压下的PSP标定[6]。该系统的有效标定范围为0~400 kPa,标定系统的相对误差为满量程的0.5%[7-8]。该系统有效拓展了压力标定的范围,但是这种变浓度法的标定精度并不理想。例如:受限于电磁阀的控制精度,ISSI标定系统的绝对误差只能保持在2 k Pa左右,这导致该系统在低压区的相对误差非常大。近些年来PSP测量技术在国内迅速发展,中国航空工业空气动力研究院、北京航空航天大学和西北工业大学等先后完成了国产化压力敏感涂料的研究和标定[2,9-10],普遍采用了第一种改变压力的方案,能够基本满足常规实验的标定需求,但标定范围都比ISSI等公司的商用标定系统小。

随着PSP测量技术的不断发展和在越来越复杂的环境下应用,PSP的测量范围不断扩大。在较低压力的环境下,例如人类探测火星大气层是否适合飞行器飞行,高超声速风洞中模型表面的压力测量,飞行器非定常测量等[6,11-13],其最低压力可以达到1 k Pa;在较高压力的环境中,例如航空发动机上采用的高压比压气机的叶片表面压力可以达到640 kPa[13-14]。因此,随着应用场景越来越复杂,对PSP的标定精度和标定范围提出了越来越高的要求。为满足这一需求,本文提出了PSP宽域标定(Large Range PSP Calibration,LRPC)系统,通过对标定腔内的压力和氧气浓度进行联合控制,实现了PSP在宽域(1~600 kPa)内的高精度标定。

本文研究了基于变氧分压原理的等效压力标定方法,制备了两种测量性能较好且常用的快响应PSP用于标定实验,通过理论分析结合标定实验结果,对标定系统的精度和可靠性进行研究。

1 实验系统原理及涂料标定方法

1.1 PSP测量的基本原理

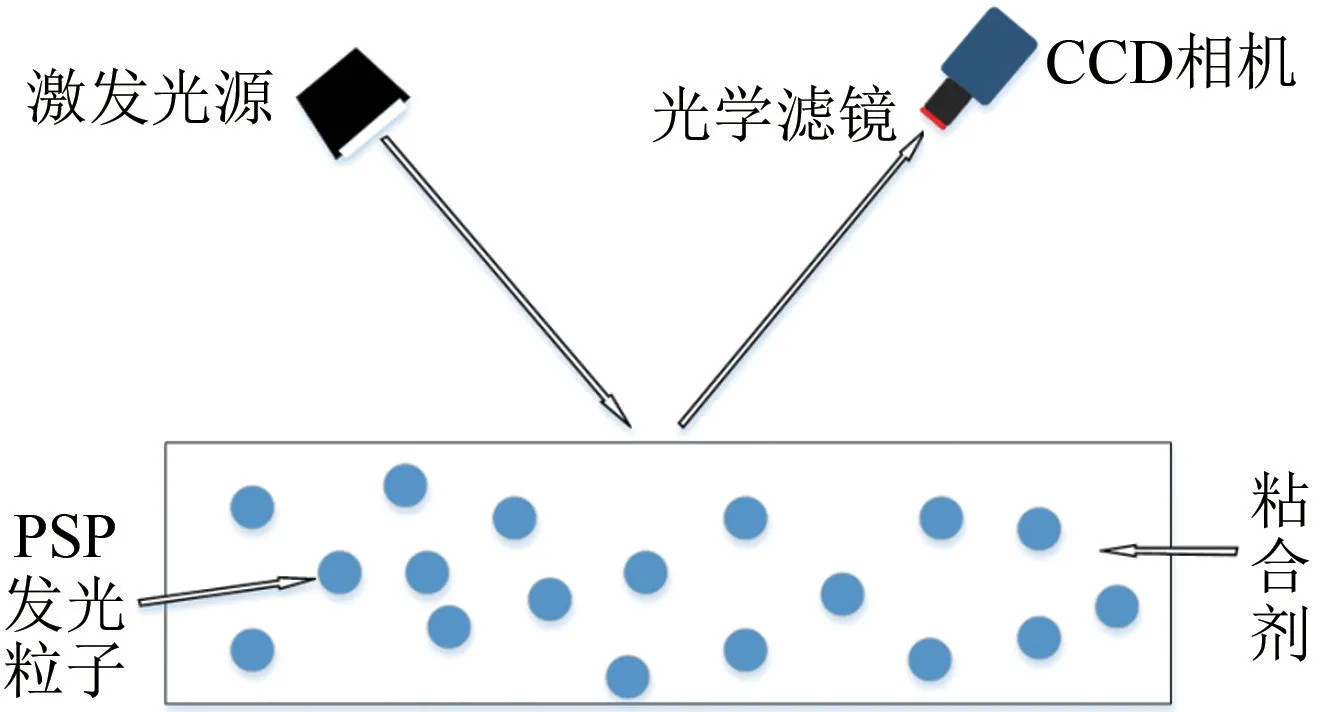

PSP技术的基本原理是压力敏感涂料中发光分子的光致发光和氧猝灭效应。当用适当波长的光照射压敏涂层表面时,压敏涂层激发出更长波长的光[3],如图1所示。其中,光源可以是特定波长的LED、激光或者电气放电灯,发射出来的光可以被光电倍增管或CCD相机捕捉到。由于氧气分子对发光分子的“氧猝灭效应”,氧分压越高荧光减弱得越严重,通过测得某处的荧光光强即可得到该处的压力[15]。

图1 PSP测量原理示意图Fig.1 PSP measurement principle diagram

在风洞实验中,气流经过被测试模型的表面时,模型的不同部位受到的压力强度不同,导致各个部位接触的氧分压不同,会对发光分子产生不同程度的猝灭,最后采集到的荧光强度就会不同程度地减弱。被测模型表面接触到的氧分压越大,相应部位发出的荧光强度就越弱。根据荧光强度变化就可以反推出模型表面的压力。压力与光强之间的定量关系可以用Stern-Volmer公式来表示:

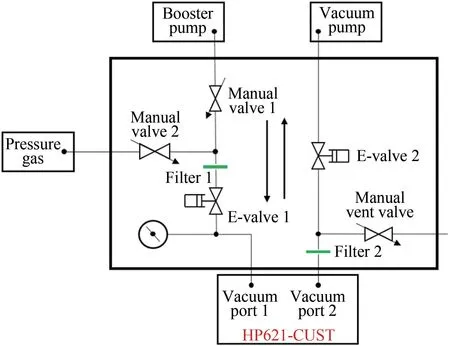

式中,A(T)、B(T)是与温度有关的压力敏感涂料标定系数,这些系数由压力敏感涂料标定曲线确定。p和pref分别表示实验压力与参考压力,I和Iref分别表示实验光强与参考光强。通常,把一个标准大气压下的光强表示为参考光强Iref,一个标准大气压下的压力表示为参考压力pref。

通过公式(1),可以利用压力敏感涂料的标定实验计算相应的系数,并根据实验采集图像的光强,计算当前被测物体表面的压力值。

1.2 PSP涂料配方及特性

选取了两种常用的压力敏感涂料进行静态标定试验,以测试本文提出的LRPC系统的实际标定效果。这两种涂料分别是聚合物/陶瓷压力敏感涂料(Polymer-ceramic PSP,PC PSP)[16]和基于介孔二氧化硅颗粒的快响应压力敏感涂料(Mesoporous Silicone Dioxide Particle PSP,MP PSP)[17]。这两种PSP涂料都是常用的类型,具有较高的压力敏感性和易喷涂的特点,被广泛应用于PSP风洞试验中。PC PSP是一种为提高粘合剂材料的扩散率而开发的快响应PSP,它是将高浓度的陶瓷颗粒与少量聚合物混合的一种涂料,可以在物理层面保持陶瓷颗粒,而陶瓷颗粒就是发光分子的结合点。制备PC PSP方法见参考文献[18]。MP PSP相对于PC PSP具有更高的压力敏感性、稳定性和耐久性。制备MP PSP的方法见参考文献[17]。

1.3 实验装置

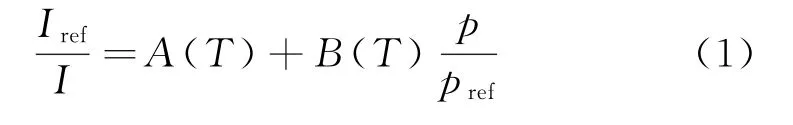

本实验对压力敏感涂料进行强度法标定。强度法标定是在不同压力环境下使用连续稳定的激励光源照射PSP样品,采集发光强度,并通过和参考压力下的光强作比来实现归一化,最终实现压力敏感性标定[1]。强度法标定系统主要由温度压力控制系统、标定腔、CCD相机、滤镜、激励光源和控制部分组成,如图2所示。其中,PSP涂料采用了PC PSP和MP PSP两种涂料,标定时放置于标定腔内。激励光源发射的光波长为405 nm。CCD相机记录被实验物体表面辐射出的光强度,根据其发光强度按照式(1)计算PSP的标定曲线。滤镜采用650±25 nm带通滤光片。温度压力控制系统主要由温度控制部分和压力控制部分组成。温度控制部分采用INSTEC温度控制箱,通过控制液氮的流动速率来控制标定腔内的温度,其控制范围为-150~600℃,控制精度为0.01℃。压力控制部分主要由压力控制盒与气阀组成。压力控制盒的原理图如图3所示,其压力控制的精度为3.6 k Pa,控制范围为20~200 k Pa。压力控制盒中有两个进气阀门,阀门1连接空气压缩机(Booster pump),阀门2连接不同氧浓度的压缩气瓶(Pressure gas)。在中压区,控制手动阀1,由压缩机提供高压空气。在低压区和高压区实验时,由压缩气瓶提供不同氧气浓度的高压气源。压力控制盒中Vacuum port 1和Vacuum port 2分别连接标定腔两端,通过调节电磁阀1和电磁阀2的开度控制标定腔体内的总体压力。

图2 PSP标定系统组成Fig.2 PSP calibration system composition

图3 压力控制盒连接原理图Fig.3 Schematic figure of pressure control box connection

1.4 实验工况设计

利用1.3中搭建好的实验装置,对标定腔内的氧分压进行调节,从而实现在不同的标定范围内的标定。将压力范围分为低压区、中压区和高压区。低压区范围为1~20 k Pa,中压区范围为20~200 kPa,高压区范围为200~600 k Pa。

在中压区,由压缩机提供21%氧气浓度的高压气体(320 k Pa),通过控制电磁阀开度来改变标定腔内的总压力,实现氧分压的连续可调。在低压区和高压区,分别由2%和70%氧气浓度的压缩气瓶供气,通过二级减压阀将压力降到320 kPa,通过手动阀门2接入压力控制盒,控制电磁阀1的开度来改变标定腔内的总压力,实现对高压和低压环境下氧分压的模拟。具体的压力等效换算如下表1。

表1 压力等效换算表Table 1 Pressure equivalent conversion table

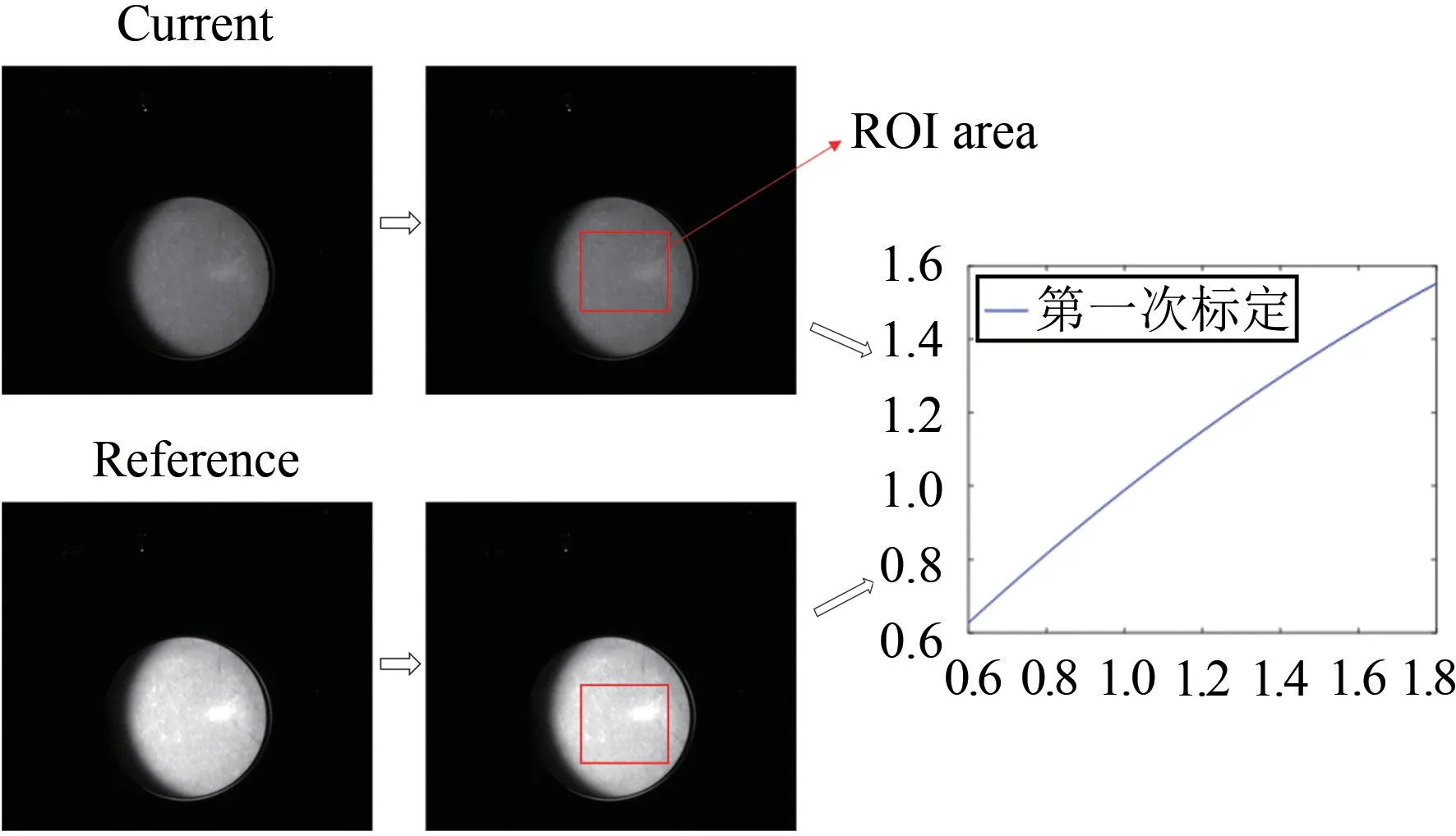

1.5 PSP标定数据处理

PSP标定数据处理是对采集到的PSP原始图像进行发光强度提取,并选择合适的参考压力对其进行归一化处理。数据处理过程如图4所示。其过程如下:通过CCD黑白相机采集不同压力下的PSP图像后,利用ROI(Region of interest)区域选择合适的范围作为PSP强度分析区域,然后进行光学强度计算,根据公式(1)计算得到不同压力条件下的PSP强度及标定结果。其中,ROI区域的选择方法为:根据采集的图像荧光区域的大小,选择合适大小的窗口作为ROI区域,本文采用的ROI区域大小为PSP荧光区域直径的一半;根据荧光区域的光强分布,选择光强较为均匀的区域作为ROI区域。

图4 PSP数据处理过程Fig.4 PSP data processing

2 实验分析与结果讨论

2.1 误差分析

2.1.1 理论误差分析

理论误差分析是根据实验设备标称精度来计算PSP标定系统的误差。在标定时,标定腔内压力为p,其绝对误差为±3.6 k Pa。压缩气瓶的标称氧气浓度为ρOxy,所以氧分压的相对误差RE计算公式为:

式中,α为氧浓度的精度。在本文的研究中,低压段和高压段采用法液空公司的定制氧气浓度的压缩气体,其精度可以控制在1%,因此方案相对误差为:

同时取上偏差时,其相对误差最大值为0.01+3.636/p;同时取下偏差时,其相对误差最小值为-0.01-3.564/p。

2.1.2 理论误差分析结果

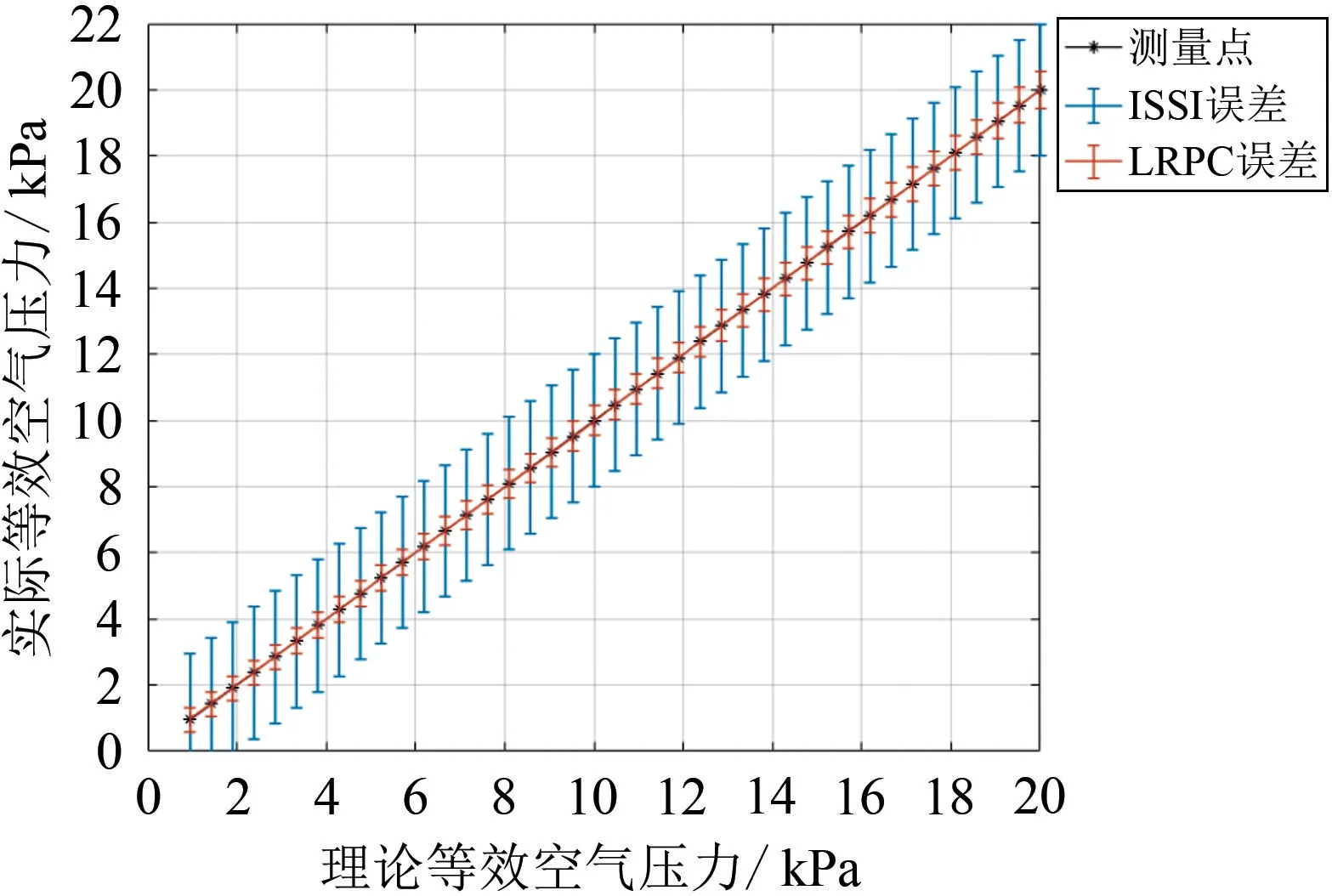

在工程应用中,实际压力环境可分为低压、中压和高压3种情况。本研究在3个区间内分别对标定系统的精度进行了理论分析,并与ISSI公司的成熟商用标定系统的标称精度进行了比较。

低压区的等效压力曲线如图5所示。其压力标定范围为1~20 kPa。从计算分析结果可以看出,本文提出的LRPC系统比ISSI系统的标定精度高。

图5 低压段等效压力曲线Fig.5 Equivalent pressure curve of the low-pressure area

在进行了理论的等效空气压力精度分析后,对标定压力的绝对误差和相对误差进行计算,计算结果如图6所示。其中,蓝色为绝对误差,红色为相对误差。UAE为绝对误差上限,LAE为绝对误差下限,URE为相对误差上限,LRE为相对误差下限。从图中可以看出,本方案的标定压力基本保持在0.5 kPa的误差范围以内,且随着标定压力的增大,相对误差减小,标定结果更加准确。本方案比ISSI的压力标定系统误差小,精度更高。

图6 低压段压力误差曲线Fig.6 Pressure error curve of low-pressure area

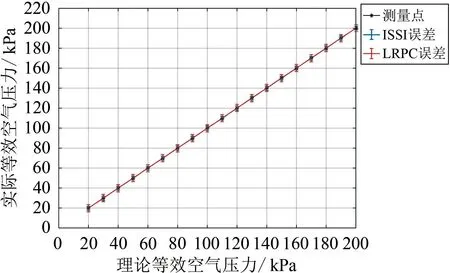

中压区的等效压力曲线如图7所示,压力误差曲线如图8所示。其压力标定范围为20~200 kPa。从图中可以看出,中压区的标定误差比低压区更加稳定,基本维持在4%的误差范围以内,本方案误差和ISSI的压力变化误差也基本相同。

图7 中压段等效压力曲线Fig.7 Equivalent pressure curve of the middle-pressure area

图8 中压段压力误差曲线Fig.8 Pressure error curve of middle-pressure area

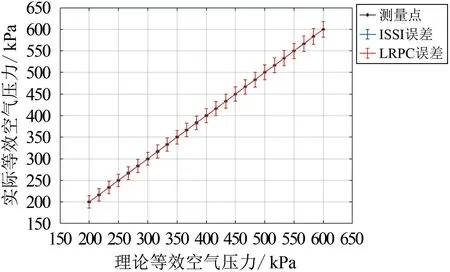

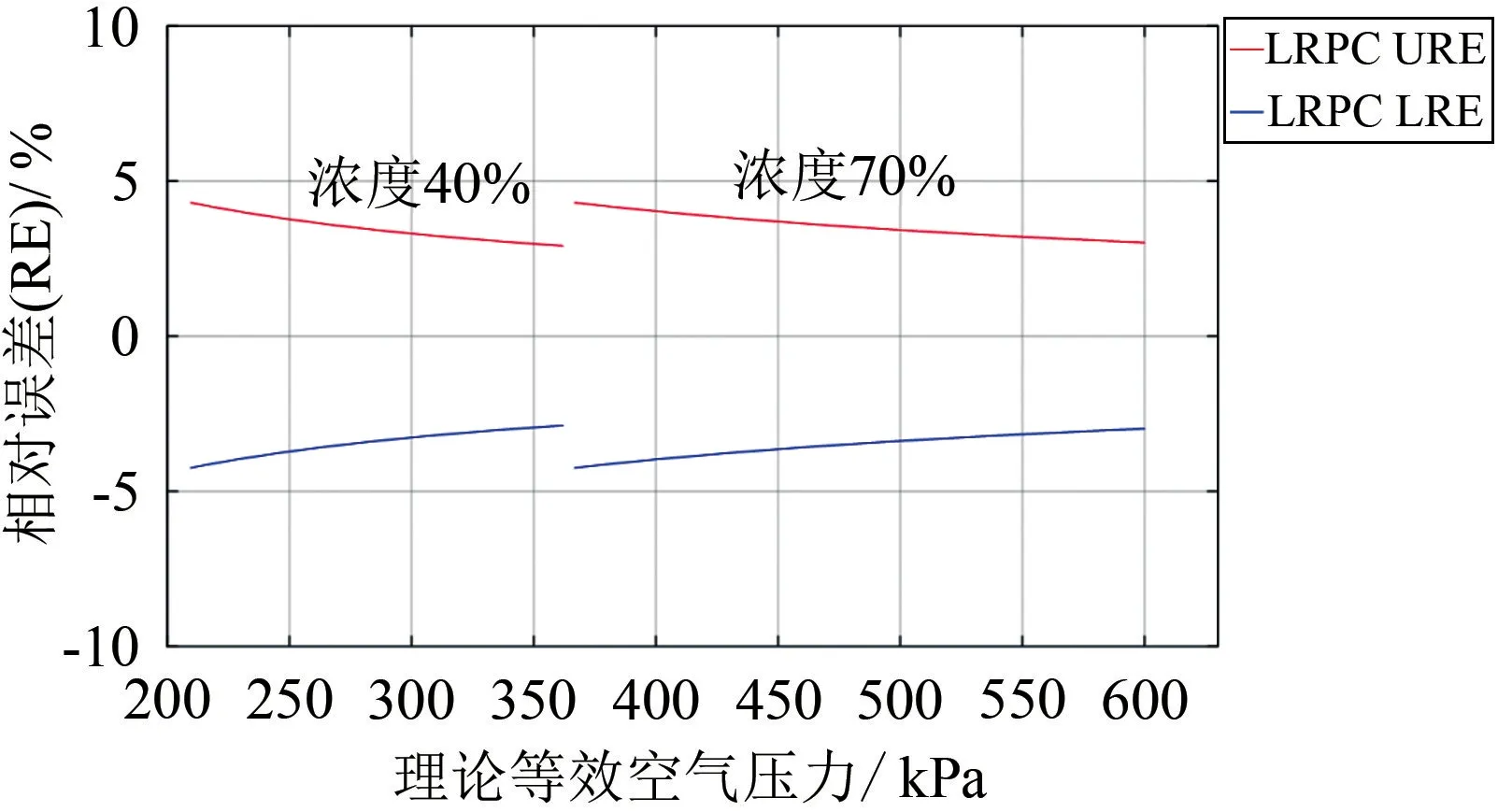

高压区的等效压力曲线如图9所示,压力误差曲线如图10所示。其压力标定范围为200~600 kPa。理论计算结果显示,本方案的等效压力误差基本控制在5%以内。在高压区,本方案的绝对误差随着压力的增大而增大,相对误差随着压力的增大而减小。随着压力的增大,测量的精度逐渐提高。目前,ISSI的测量压力最大只能达到400 k Pa,在更高压力区域范围内无法准确测量。而本方案能够进一步增大压力标定的范围,实现更高压力区的测量。

图9 高压段等效压力曲线Fig.9 Equivalent pressure curve of high-pressure area

图10 高压段压力误差曲线Fig.10 Pressure error curve of high-pressure area

从上述理论计算结果可以看出,本方案的优势在于可以进行大范围的PSP压力标定,且标定精度在低压区比现有ISSI解决方案更优,在高压区可以弥补现有ISSI商用压力标定系统的不足。困难在于相对误差的曲线前半段的表现比后半段差很多,这主要是由于压力控制盒的系统误差3.6 kPa会导致20~100 k Pa区间的相对误差比较大。为进一步提高精度,可以只使用压力控制盒100~200 k Pa的区间,但这样会导致压力区间减小。在初始设计实验中,高压区使用的是70%氧气浓度的压缩气瓶。为提高精度就需要再增加1%氧气浓度和40%氧气浓度的压缩气瓶进行替换标定。根据误差分析结果,本方案提出了改进的PSP标定方法:在较高压力区(200~350 kPa),可以用40%浓度的氧气压缩气体进行标定,在高压力区(350~600 k Pa),可以采用70%浓度的氧气压缩气体进行标定。其理论分析结果如图11。

图11 标定压力精度提高方案研究Fig.11 Research on improving the accuracy of calibration pressure

2.2 标定实验结果

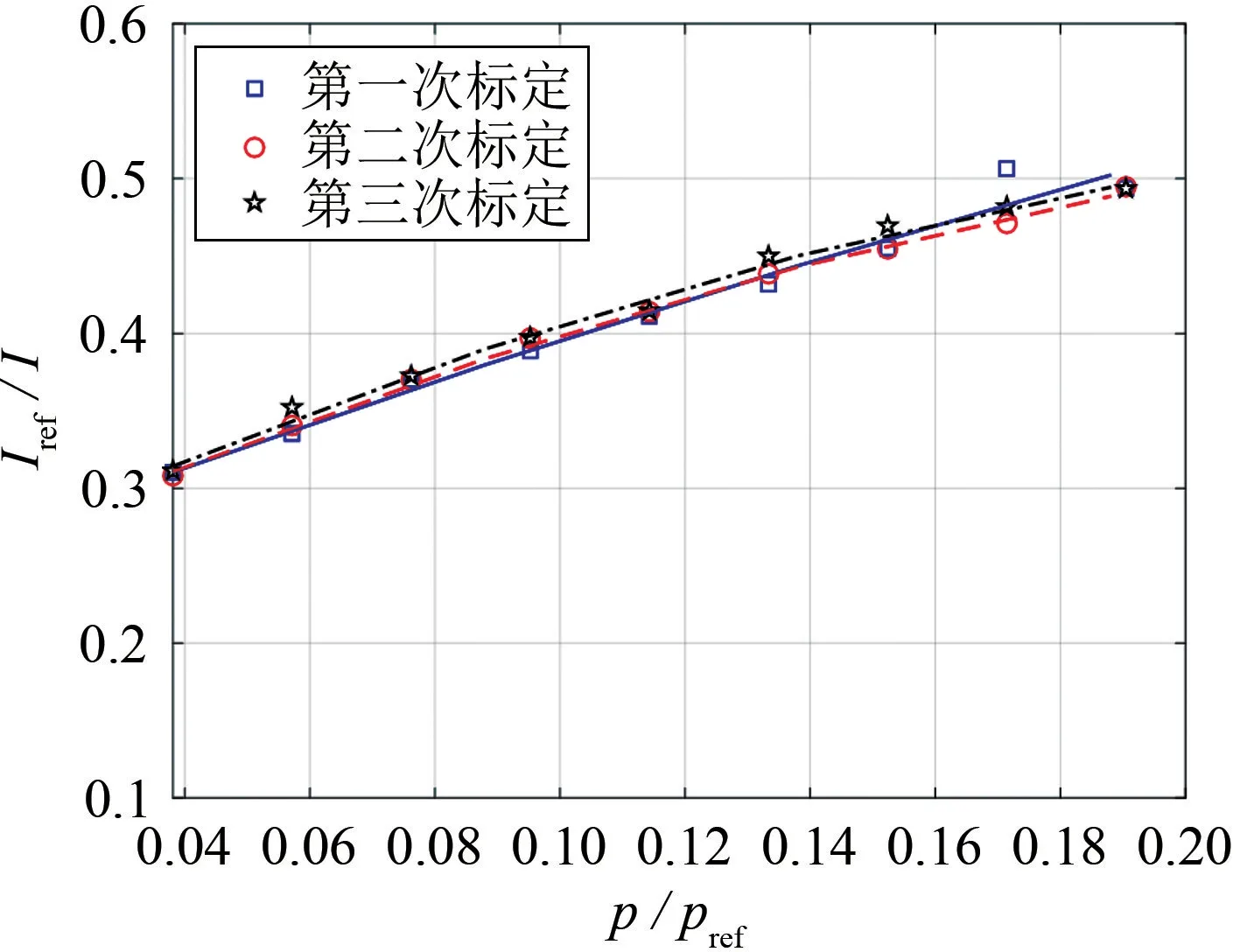

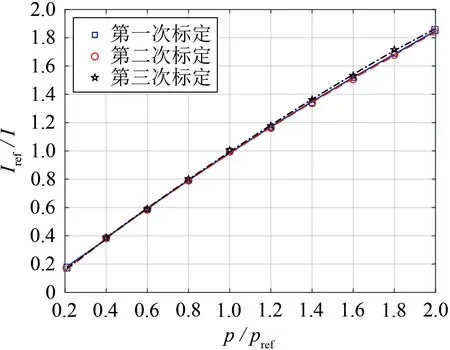

基于以上实验方案的理论计算和误差分析,利用PC PSP和MP PSP分别进行了标定实验,测试不同压力敏感涂料在本方案下的实际标定效果。针对不同压力范围,分别对不同的样品在低压区、中压区和高压区进行标定实验。在低压范围内,进行了3次重复标定,标定结果如图12和13所示。可以看出:PC PSP的标定结果和MP PSP的标定结果重复性较高,两次标定的误差在实验设计误差范围内,符合标定需求;在该压力范围内,PC PSP氧敏感性和MP PSP氧敏感性相似(氧敏感性主要受到压力敏感涂料的标定系数A(T)和B(T)影响,其中A(T)为图中拟合直线与纵轴的交点,B(T)为图中拟合直线的斜率)。

图13 MP PSP低压区的标定测量结果Fig.13 MP PSP calibration measurement results in low-pressure area

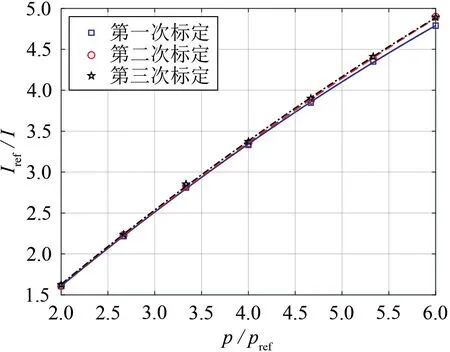

中压区的标定结果如图14和15所示,3次标定的结果显示:PC PSP和MP PSP的标定结果均较为稳定,误差波动在理论计算误差范围内;在该范围内,MP PSP的氧敏感性稍高于PC PSP的氧敏感性。

图14 PC PSP中压区的标定测量结果Fig.14 PC PSP calibration measurement results in middle-pressure area

图15 MP PSP中压区的标定测量结果Fig.15 MP PSP calibration measurement results in middle-pressure area

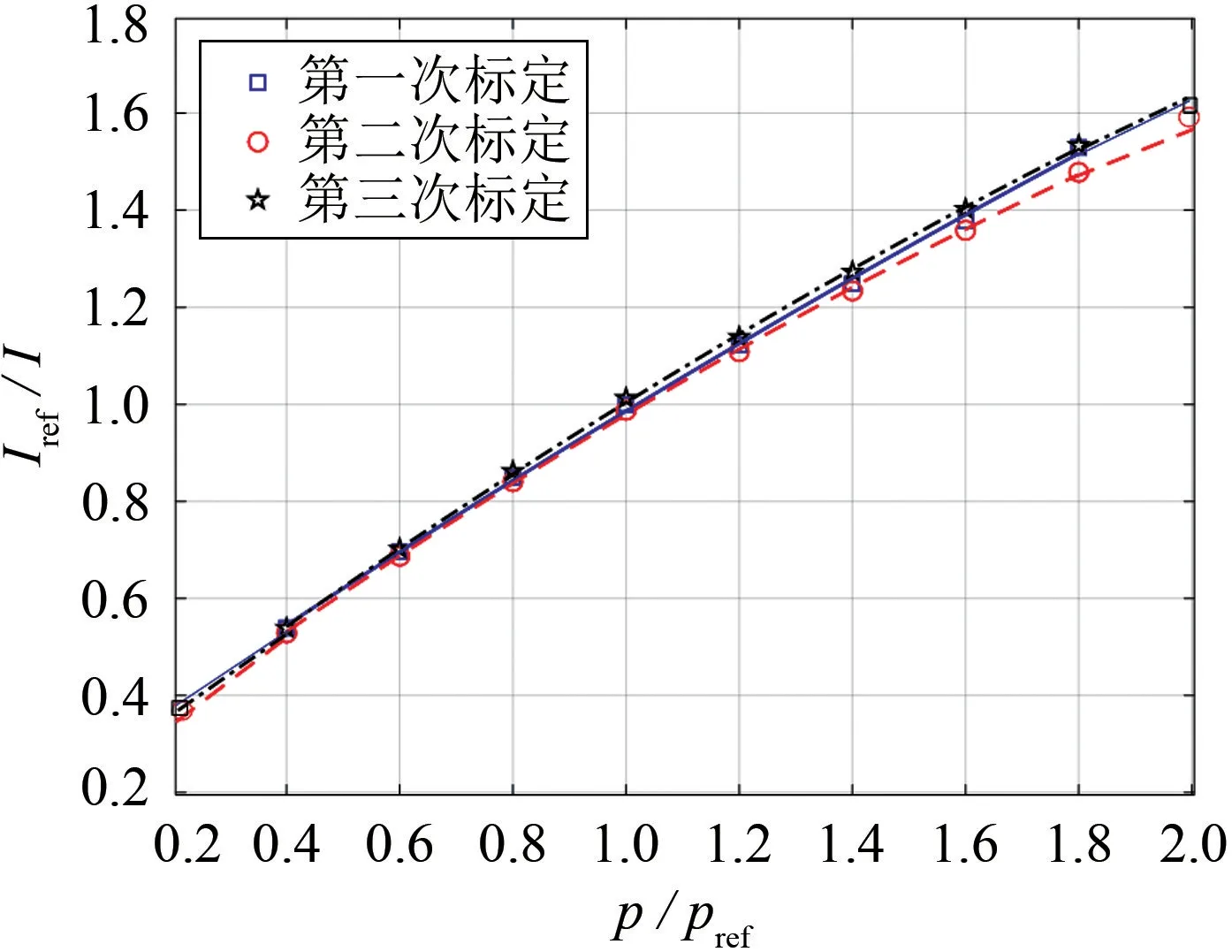

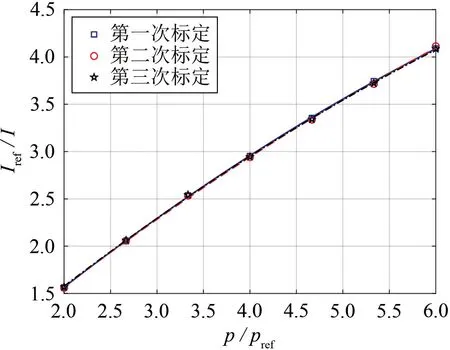

高压区的标定结果如图16和17所示,3次标定的结果显示:PC PSP和MP PSP的标定结果均较为稳定,误差波动在理论计算误差范围内;在该范围内,PC PSP的氧敏感性高于MP PSP的氧敏感性。

图16 PC PSP高压区的标定测量结果Fig.16 PC PSP calibration measurement results in high-pressure area

图17 MP PSP高压区的标定测量结果Fig.17 MP PSP calibration measurement results in high-pressure area

通过上述标定实验结果可知,本方法的标定误差在理论计算误差范围内,且标定结果均较为稳定。该PSP标定系统具备1~600 k Pa的宽域静态标定能力。

3 结 论

本文提出了一种宽域高精度且易于实现的PSP静态标定实验方法。通过理论计算,分析了该方法与ISSI商用标定系统的性能差异,并对两种常用的快响应压力敏感涂料进行了PSP压力敏感性标定。主要结论如下:

1)提出了利用不同氧浓度气瓶实现变氧分压等效替换方法,克服了超高压超低压环境下难以标定的困难。在不同压力区间采用不同的氧分压等效方法,实现了宽域(1~600 kPa)的PSP压力静态标定。

2)在每个压力区间内,本文设计方法的相对误差随着压力的增大而减小,标定精度逐渐提高。标定系统误差除超低压外的大部分区域控制在5%以内,且波动较小。与ISSI公司的商用标定系统相比,在低压区具有更高的标定精度,在高压区具有更大的标定范围。