负载型非钒基脱硝催化剂的研究

黄 伟,龚 甍,仵 静,李 飞

(西安元创化工科技股份有限公司,陕西 西安 710061)

氮氧化物是大气污染的主要成分之一,目前选择性催化还原技术(SCR)可有效消除氮氧化物[1]。传统的V-W-Ti系SCR催化剂正常使用过程中长时间处于(360~380) ℃的高温条件下,高分散性的活性组分V2O5容易挥发,一方面由于活性组分流失造成催化剂活性下降,另一方面V2O5具有一定的生物毒性,会对环境及人类产生有害影响[2-3]。根据《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3-2007)的有关要求,废旧蜂窝式脱硝催化剂具有一定的环境污染风险。因此,开发高效稳定、环境友好的非钒基SCR催化剂非常有必要。

本文以铁为主要活性组分,过渡金属为改性剂,Al2O3为载体制备一种负载型非钒基脱硝催化剂,并考察活性前驱体、活性组分负载量、焙烧参数等对催化性能的影响。

1 实验部分

1.1 催化剂制备

采用浸渍法制备催化剂。将分子筛载体浸渍铁、铬、铈、锡等活性组分,经干燥、焙烧等过程后得到成品催化剂。

1.2 催化剂活性评价

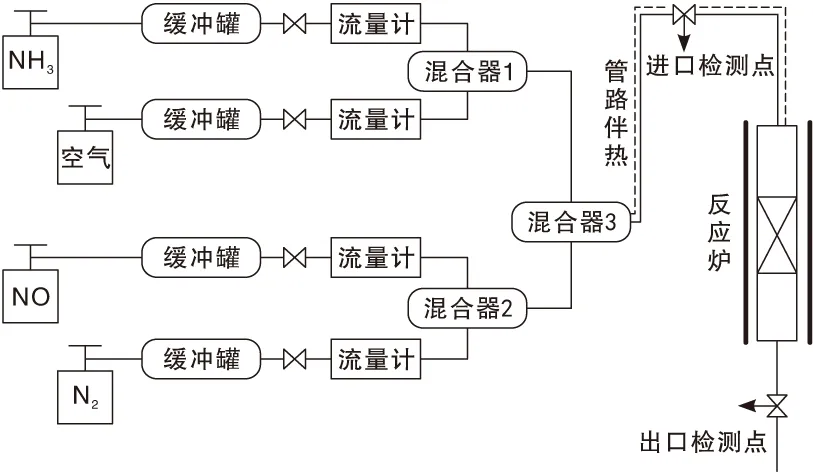

采用自主设计的评价系统进行催化剂NO氧化活性测试。装置由气路部分、控制部分、反应部分和检测部分组成,如图1所示。反应条件:催化剂用量30 mL;NO含量350×10-6,NH3含量350×10-6,O2含量5%,空速5 000 h-1。

图1 活性评价示意图Figure 1 Schematic diagram of activity evaluation

2 结果与讨论

2.1 前驱体对催化剂活性的影响

图2为不同前驱体制备的催化剂上NO转化率随温度变化曲线(Fe负载质量分数5%)。

图2 不同前驱体制备的催化剂上NO转化率随温度变化曲线Figure 2 NO conversion vs. temperature over catalysts with different precursors

从图2可以看出,不同的Fe前驱体对应的催化剂活性差异较为明显,其中以FeCl2·4H2O为Fe前驱体得到的催化剂活性最高,同时以二价铁为前驱体得到的催化剂活性高于三价铁为前驱体得到的催化剂。这可能是因为在氧化还原反应过程中Fe同时作为电子传递的供体和受体,因此就需要一定量的不同价态的Fe组成一定结构的活性中心,二价铁更容易形成这种活性中心组成和结构。

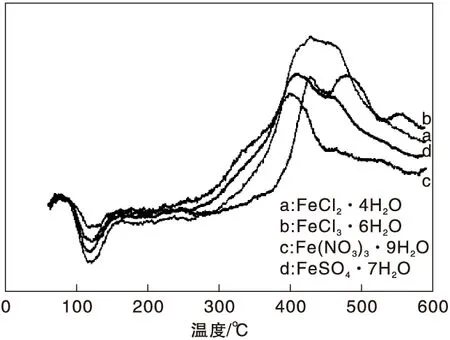

图3为不同前驱体制备的催化剂H2-TPR曲线。从图3可以看出,不同前驱体制备的催化剂其还原性能差异较大,催化剂还原峰均处在(250~600) ℃范围内,以FeCl2为前驱体制备的催化剂在410 ℃和430 ℃有两个还原峰重叠形成一个较宽的还原峰;以FeCl3为前驱体制备的催化剂在430℃和480℃有两个强还原峰,550 ℃有一个弱还原峰;以Fe(NO3)3为前驱体制备的催化剂在400 ℃有一个强还原峰,460 ℃有一个弱还原峰;以FeSO4为前驱体制备的催化剂在410 ℃有一个强还原峰,460 ℃有一个弱还原峰。

图3 不同前驱体制备的催化剂H2-TPR曲线Figure 3 H2-TPR curves of catalysts prepared from different precursors

2.2 Fe活性组分负载量对催化剂活性的影响

以FeCl2为前驱体考察Fe活性组分负载量对催化剂活性的影响,结果见图4。

图4 活性组分负载量对催化剂活性的影响Figure 4 Effect of active component loading on catalyst activities

从图4可以看出,NO转化率随活性组分负载量增加先升后降,在Fe负载量为5%时NO转化率最高。随着Fe负载量的升高,以无定型状态存在的FeOx活性中心数量会增加,催化剂活性也随之上升,当Fe负载量达到一定值时,以无定型状态存在的FeOx分散性降低,发生迁移、团聚向α-Fe2O3等转变,而α-Fe2O3的催化活性相对较低,因此活性下降;同时随着Fe负载量的升高,团聚的FeOx会堵塞催化剂的孔道从而造成催化剂比表面积下降[4-5],引起催化剂活性下降。

2.3 升温速率对催化剂活性的影响

图5为升温速率对催化剂活性的影响。从图5可以看出,NO转化率随升温速率的升高明显降低。一方面,可能是较快的升温速率会导致载体的孔道结构因为应力变化而出现坍塌堵塞等现象,致使孔道结构发生变化,从而催化剂活性降低。另一方面,可能是升温速率会导致活性组分前驱体在焙烧过程中发生分解、化合过程,导致最终形成的活性组分价态比例、形态等不同,从而形成不同的活性中心结构和活性中心数量,使得催化活性出现差异。

图5 升温速率对催化剂活性的影响Figure 5 Effect of heating rate on catalyst activities

图6为不同升温速率下催化剂的BJH孔径分布曲线。

图6 不同升温速率下催化剂的BJH孔径分布曲线Figure 6 BJH pore size distribution curves of catalyst at different heating rates

从图6可以看出,催化剂孔道结构属于介孔,最即可孔径在30 nm左右。随着升温速率的增加,孔道结构变化不大,孔容和比表面积略有降低。

2.4 焙烧终温对催化剂活性的影响

图7为焙烧终温对催化剂活性的影响。从图7可以看出,NO转化率随焙烧温度升高而降低。焙烧温度一方面会影响活性组分前驱体的分解,最终得到不同的分解产物,形成不同的活性中心组成和结构,进而表现出不同的催化活性;另一方面会导致载体的孔道结构出现坍塌堵塞等现象,致使孔道结构发生变化而使催化剂活性降低。同时会造成催化剂表面酸性位点减少,导致催化剂活性降低。

图7 焙烧终温对催化剂活性的影响Figure 7 Effect of calcination temperature on catalyst activities

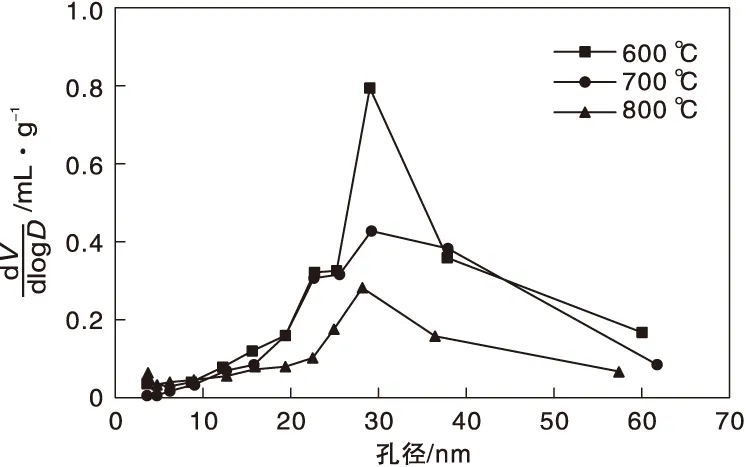

图8为不同焙烧终温下催化剂的BJH孔径分布曲线。从图8可以看出,催化剂孔道结构属于介孔,最即可孔径在28 nm左右。随着焙烧温度的增加,孔容和比表面积明显降低。结合催化剂活性的变化,比表面积变化对催化剂活性的影响不大。

图8 不同焙烧终温下催化剂的BJH孔径分布曲线Figure 8 BJH pore size distribution curves of catalyst at different calcination temperature

图9为不同焙烧终温下催化剂的NH3-TPD曲线。从图9可以看出,三种焙烧终温处理下催化剂的NH3-TPD曲线基本无差异。在110 ℃处三种催化剂均有一个大的脱附峰,该峰一般为催化剂样品表面和孔道中的物理吸附氨;在180 ℃,600 ℃和700 ℃处催化剂有一个微弱的脱附峰。

图9 不同焙烧终温下催化剂的NH3-TPD曲线Figure 9 NH3-TPD curves of catalyst at different calcination temperature

2.5 助剂掺杂对催化剂活性的影响

图10助剂掺杂对催化剂活性的影响。从图10可以看出,添加助剂后,催化剂活性明显提高,掺杂Sn或Ce后催化剂活性最高。Cr原子大小及其核外电子排布等与Fe较为接近,对Fe影响可能较小;而Sn和Ce原子比Fe原子大,外围电子更加活跃,对Fe的影响较为明显,因而具有较高的活性[6-7]。

图10 助剂掺杂对催化剂活性的影响Figure 10 Effect of additives on catalyst activities

图11不同助剂掺杂制备的催化剂H2-TPR曲线。

图11 不同助剂掺杂下催化剂的H2-TPR曲线Figure 11 H2-TPR curves of catalysts with different additives

由图11可见,助剂掺杂后催化剂还原性能变化较为明显。铬掺杂后只有一个还原峰且向低温移至350 ℃;锡掺杂后在460 ℃和510 ℃有两个还原峰;铈掺杂后在400 ℃和440 ℃分别有一个还原峰。

3 结 论

以铁为主要活性组分,过渡金属为改性剂,Al2O3为载体制备了一种负载型非钒基脱硝催化剂。Fe活性组分适宜的负载质量分数为5%,当超过5%时会有α-Fe2O3生成,其还原温度较高,对提高催化剂活性没有帮助;催化剂焙烧温度的升高易导致催化剂烧结,活性组分由无定型状态变为结晶态,适宜的焙烧温度为600 ℃,升温速率2 ℃·min-1;活性组分前驱体以二价铁盐得到催化剂活性优于三价铁盐,其中以FeCl2作为活性组分前体得到的催化剂活性最佳;通过金属掺杂改性后催化剂活性明显提高,其中以Sn和Ce掺杂得到的催化剂活性最佳。