混凝土泵的自适应节能控制系统开发与试验研究

陈 玲

(江苏联合职业技术学院徐州经贸分院,江苏徐州 221000)

0 引言

拖式混凝土输送泵(以下简称:混凝土泵)是一种利用管道将混凝土输送到施工现场的建筑机械。其通过发动机驱动液压油泵,通过液压系统驱动两个油缸及与其刚性相连的两个输送缸交替往复运动,使混凝土不断地从料斗吸入输送缸并通过输送管输送到施工现场。由于混凝土泵具有泵送压力高、泵送排量大、泵送成本相对低廉等优点,在机场、码头、道路、桥梁、建筑房屋等混凝土施工领域,越来越受到用户的青睐[1]。

混凝土泵属于大功率、高耗油、负荷多变的工程机械设备,其节能性的好坏直接关系到施工成本的高低及环境污染的程度[2]。目前,随着国家对环境保护的要求越来越高,加之用户对设备使用成本的普遍关注,油耗问题逐渐成为混凝土泵的核心性能指标。然而,目前混凝土泵配置的发动机是以设备最大负载要求进行的动力匹配,未考虑不同负载下的动力盈余和燃油消耗。混凝土泵在工作中,发动机转速往往被控制在一个固定的转速,这样在轻、中载荷下发动机的功率利用率很低,造成了极大的能量浪费。

混凝土泵的动力匹配和燃油消耗问题,引起了业内各大厂家的普遍关注,纷纷研究节能控制技术在设备中的应用。通过发动机动力特性和负载特性匹配,混凝土泵在工作中,发动机始终处于经济油耗区,从而实现节能控制。然而,由于设备在工作中,其负载始终处于动态变化中,当前的节能控制技术在实际应用过程中往往存在泵送速度波动、泵送效率不足、发动机转速不稳等问题,且在重负荷多变工况下极易引起发动机冒黑烟甚至憋停,致使节能控制的尝试不仅没有达到预定的节能效果,反而给正常施工带来诸多新的问题,严重影响了正常泵送施工进度,遭到用户的普遍抵制,制约了节能技术在混凝土泵的发展和应用推广。

针对上述问题,本文开发的工况自适应节能控制系统统筹考虑工况适应和节能控制,其总原则为在满足负载要求及泵送速度要求的前提下,根据当前负载工况和发动机万有特性曲线,进行发动机转速和泵排量的匹配调节,从而实现工况自适应的节能控制。

1 整机动力匹配分析

本文以某公司HBTS80混凝土泵进行研究,其整机参数及基本配置如表1所示。发动机采用康明斯发动机,六缸直列、涡轮增压、中冷进气散热,外接散热器式水冷冷却系统,缸径114 mm,排量8.3 L,性能曲线如图1所示。

表1 HBTS80整机参数及基本配置

图1 发动机6CTAA8.3-C260性能曲线

发动机输出端通过飞轮盘和联轴器与三联泵相连,进行功率传递。三联泵分别负责泵送系统、摆动系统和搅拌散热系统回路油液供给。考虑发动机效率及散热风扇、发电机等负载消耗,在不同转速下的最大净输出功率均取0.85的系数。由于摆动系统及搅拌散热系统的负载输出较平稳,除去两者功率消耗外,剩下的功率即为泵送系统可取用的最大功率值。动力分配关系按下式进行:

式中:Qp为主泵泵送流量,L/min;ne为发动机转速,r/min;Vp为主泵排量,mL/r;Pe为当前转速下的发动机额定输出功率,kW;Pp、Ppmax分别为主泵的配额功率和当前排量下的最大功率,kW;Tp、Tpmax分别为主泵的配额扭矩和当前排量下的最大扭矩,N·m。

2 发动机万有特性曲线获取

发动机万有特性作为节能控制系统的核心依据,是以发动机转速为横坐标,输出转矩为纵坐标,由若干条等燃料消耗率曲线族组成。由于该曲线未包含在发动机厂家提供的技术资料中,为此,需要通过试验获取,具体方法为:在发动机若干固定转速下采集多个工况点,记录转速、转矩、单位时间的油耗值,然后将实验数据拟合成负荷特性曲线,用一系列“等比油耗线”截取各个转速工况下负荷特性曲线,取出所得交点的扭矩和曲线自身的转速参数,将离散点拟合得万有特性曲线[3]。

测试步骤如下。

(1)在混凝土泵的分配阀出口处安装开度可调的水阀,对混凝土泵进行泵水试验,通过调节水阀的开口大小来改变水的通流面积,从而改变负载大小,体现到泵送液压系统上就是主系统压力的大小。

(2)在发动机燃油管路上设置油液流量计,考虑到发动机工作中,既有吸油又有回油,所以分别在吸、回油管路上各安装一个流量计,二者记录数据的差值即为发动机的真实油耗。

(3)发动机转速值通过CAN总线读取;通过调节发动机油门加、减开关来改变发动机转速大小,逐渐调节至所需要的目标转速。

通过正交试验获得不同系统压力和不同发动机转速下的油耗曲线,如表2所示。

表2 发动机万有特性测试数据

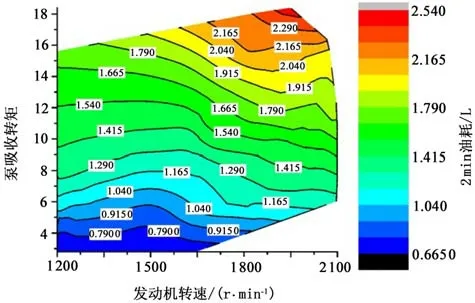

通过表2中的数据,运用Origin软件即可制作万有特性曲线,如图2所示,横坐标为转速,纵坐标为泵的吸收扭矩的等价形式,即系统平均压力值(单位:MPa)与排量百分比(单位:%)的乘积,所示油耗为混凝土泵工作2 min内的油耗。

图2 发动机6CTAA8.3-C260万有特性曲线

3 工况自适应节能控制系统实施

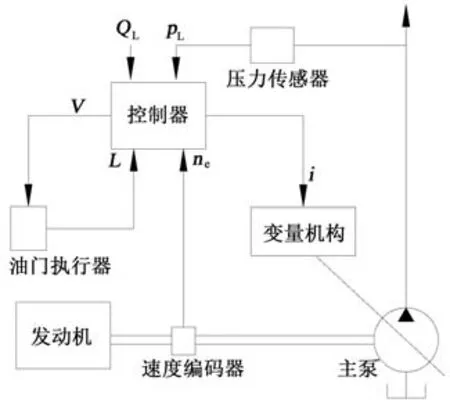

节能控制系统框图如图3所示,控制器的输入为负载压力pL,油门执行器位移l,发动机转速ne和设定的流量QL,控制器的输出为控制发动机转速的油门执行器电压信号和控制主泵排量的排量阀电流信号。

图3 节能控制系统框图

在进行初始参数分配时,按下式进行:

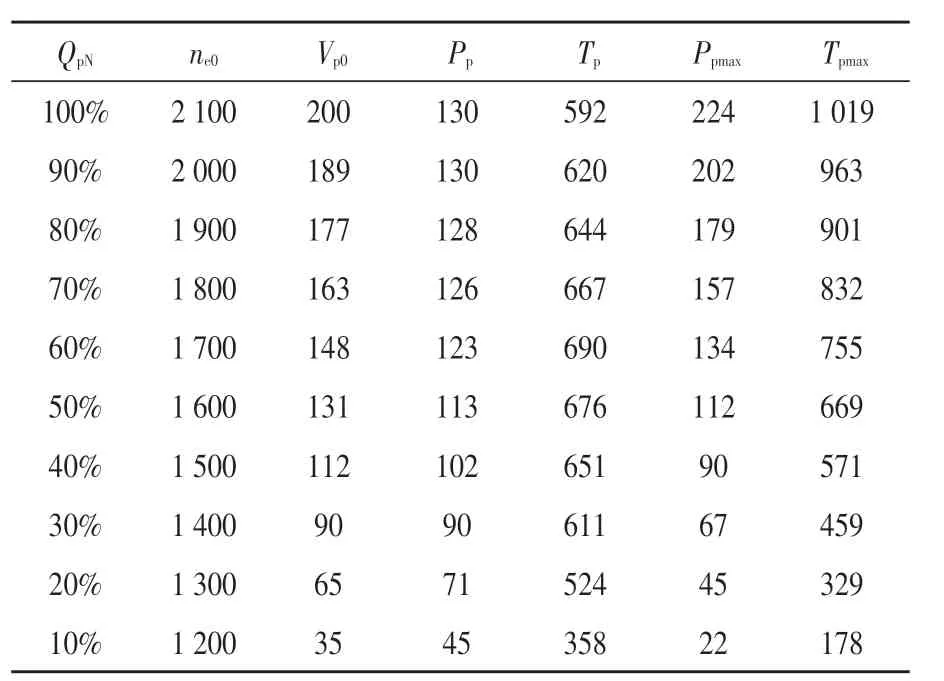

式中:QpN为系统当量泵送速度;ne0为发动机初始转速,r/min;Vp0为主泵初始排量,mL/r。

将泵送速度从10%~100%分10个挡位,形成发动机转速和主泵排量的10种组合,初始分配情况如表3所示。从表中可以看出,在较低泵送速度(QpN≤50%)阶段,发动机输出的主泵配额扭矩大于当前工况下主泵最大取用扭矩,表明在此阶段,发动机具备充足的扭矩储备,定义为轻载工况,在此阶段作业时,控制策略仅考虑使发动机工作在最佳燃油工作点。当泵送速度较高时(QpN>50%),发动机输出的主泵配额扭矩低于当前工况下主泵最大取用扭矩,此时分两种情况:(1)主泵实际取用功率小于配额功率时,定义为中载工况,在此阶段作业时,控制策略在考虑发动机最佳燃油工作点的同时,兼顾发动机转速,当发动机转速因负载原因出现幅度大于200 r/min的掉速时,适当减小主泵输出排量,相对发动机最佳工作点来说,寻求新的次优工作点;(2)主泵实际取用功率大于配额功率时,定义为重载工况,在此阶段作业时,为避免发动机出现大幅度掉速甚至熄火现象,控制策略仅考虑系统功率匹配,保证发动机稳定工作,不失速、不熄火。

表3 初始工况参数分配表

这样,通过动力系统分析,定义轻、中、重3种工况并分段给予不同的控制策略,实现了工况自适应节能控制的目标。

4 试验研究及效果验证

整机系统设置正常模式(原系统)与节能模式(本方案)两种模式。通过选择开关即可在两种模式间方便切换。在泵送次数相同、泵送压力相同的情况下,通过两种模式的试验对比,进行节能效果分析,具体方法如下。

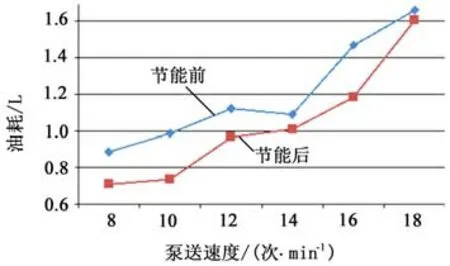

记录正常模式下1 min泵送次数、压力和油耗、发动机转速,然后在节能模式下,调整排量旋钮,使其工作在泵送次数与正常模式下相同,然后记录当前泵送次数、压力、油耗、发动机转速。通过不同负载,不同泵送速度的测试数据整合,得到对比数据如图4所示。试验数据表明,混凝土泵采用节能控制后,燃油消耗明显降低。总的节能效果在3%~26%,平均节能效果在15%左右,用户常用泵送速度下(如1 min泵送10、12、14、16次)节能效果约为16.5%。

图4 节能效果对比曲线

5 结束语

研究节能控制技术在混凝土泵设备中的应用,首先应该根据设备工况做好负载的动力匹配,在此基础上进行油耗分析和节能控制,才能有效实现节能控制的目的。本文针对现有节能控制技术在实际应用中的问题,进行了混凝土泵自适应节能控制技术研究和系统开发,总结如下。

(1)提出了基于设备工况的稳健型节能控制策略,解决了现有节能控制中重载荷情况下的失速、熄火等问题的出现。

(2)提出了泵送设备获取发动机万有特性曲线的具体实施方法,为节能控制策略提供了准确的数据基础。

(3)阐释了燃油消耗测试具体方法,以及不同工况节能效果的对比验证。

(4)结果表明,通过该节能系统的实施,各个工况下设备运行平稳,节油效果显著,对节能技术在混凝土泵的开发应用具有很好的借鉴和参考意义。