高黏剂对沥青高温性能的影响分析

骆明金

(昆山交通工程集团有限公司,苏州 215300)

2015年国务院办公厅颁布《关于推进海绵城市建设的指导意见》,对推进海绵城市建设工程明确了安排部署。海绵城市采用的特殊路面形式为透水性沥青路面,其由多孔沥青混合料组成,属于混合料的开级配设计,具有排水[1]、降噪[2]、抗滑[3]等性能,与海绵城市水循环体系相结合,可缓解城市雨水管网压力,节约水资源[4]。

透水性沥青路面通常采用18%~25%设计空隙率的开级配混合料施工,导致粗集料较多,细集料较少[5],透水路面往往遭受损害。多孔沥青混合物中空隙率高,细骨料的缺乏降低了其抗拉强度,因此,当骨料暴露在高温下的交通中时,其初始位置可能会产生位移,从而导致车辙破坏[6]。此外,由于骨料之间的黏结力较弱,透水路面通常会出现松散现象[7]。研究表明,解决车辙、松散等由较大空隙率引起的病害的关键是使用高黏剂。为了改善多孔隙路面路用性能,国内外研究人员开展了广泛研究,具有超高动力黏度的高黏沥青在日本透水性沥青路面中被广泛应用[8]。高黏剂可以有效加强沥青与集料之间的黏结,对沥青的剥落具有强烈的抑制作用。更重要的是, 沥青的高温流变性能直接决定着透水路面的高温稳定性,换言之,沥青的高温流变性与抗车辙能力息息相关[9-10]。

高黏剂的类型和用量会显著影响路面的路用性能。本文通过对高黏剂的类型和用量进行动力黏度试验和动态剪切流变(DSR)试验,确定高黏剂的最优类型和最佳用量,探究高黏剂对改善透水性沥青路面路用性能的影响。

1 原材料与试验方法

1.1 原材料

1.1.1 高黏剂

本试验使用目前工程中应用较广泛的3种高黏剂,分别为LY-TPS、HVA和TAIYOU-TPS。3种高黏剂均为固体颗粒,呈黄色,颗粒平均直径4~6 mm。

1.1.2 沥青

沥青作为胶结料,直接决定了透水性沥青路面使用品质的好坏,由于透水性沥青混合料孔隙较大,容易被环境因素影响,因此要求沥青对集料具有高黏附性,能以较厚的沥青膜包裹集料,同时还要有较强的抗剥落性。使用SBS改性沥青掺配而成的高黏沥青的针入度、延度、软化点一般都能符合规范要求,但由70号基质沥青掺配而成的高黏沥青,并非都能够满足针入度和软化点的规范要求。工程实践表明,SBS改性沥青是制备高黏沥青的优选材料。

采用5%SBS改性沥青作为基础沥青,与高黏剂进行复配,并选用70号基质沥青与高黏剂复配作为对照,沥青技术指标如表1所示。

表1 沥青技术指标

1.2 试验方法

1.2.1 高黏沥青制备过程

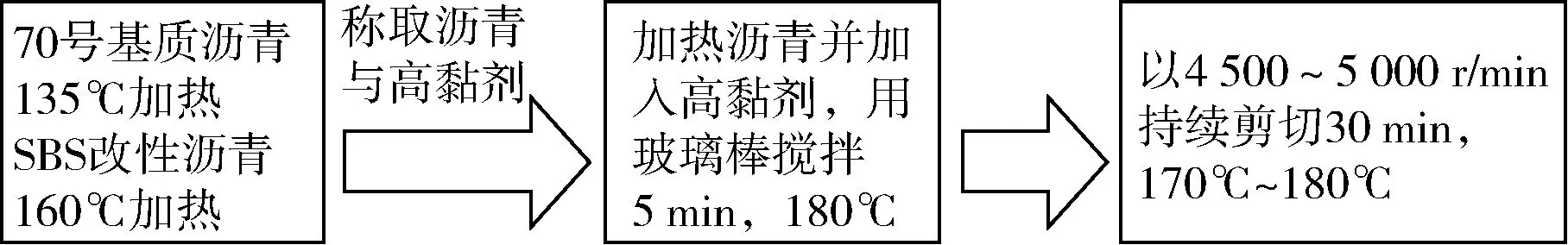

高黏沥青的制作步骤分为3步:①预热。把70号基质沥青和SBS改性沥青放入烘箱,两者性质不同,预热温度也不同,70号基质沥青135 ℃,SBS改性沥青160 ℃。②人工搅拌。预热好的沥青呈流动状,称量定量的沥青和高黏剂。为了防止沥青温度下降导致流动性降低,将盛有沥青的容器置于电磁炉上加热,并用玻璃棒搅拌。当容器中的沥青温度为180 ℃ 时,加入高黏剂继续搅拌,整个过程持续时间不得少于5 min。③高速剪切。将搅拌后的沥青混合物置于高速剪切乳化仪上进行高速剪切,在此过程中仍然需要防止其降温,保持高温的方式为油浴。剪切速率 4 500~5 000 r/min,剪切时间30 min。高黏沥青室内制备流程如图1所示。

图1 高黏沥青室内制备流程

1.2.2 高黏沥青性能试验

高黏沥青需要测定其针入度、延度、软化点、动力黏度和剪切模量。采用美国AASHTO 202-15[11]中的真空毛细管减压法对高黏沥青进行60 ℃动力黏度试验,水浴温度60 ℃,真空减压毛细管规格R800。试验前,需确保仪器中的真空度达到 300 mmHg。采用美国AASHTO MP 1[12]中DSR试验方法测试高黏沥青的剪切模量。试验温度选择70 ℃、76 ℃和82 ℃。

1.3 试验设计

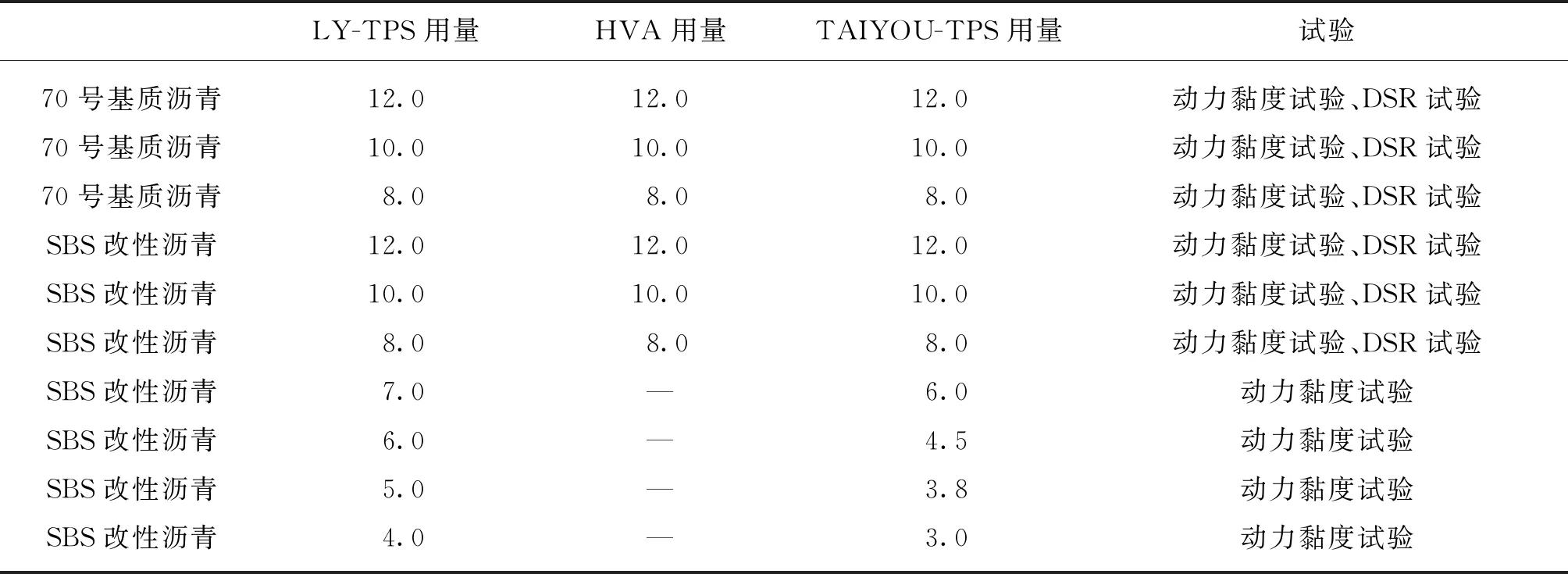

将3种不同种类的高黏剂分别加入70号基质沥青和SBS改性沥青中,对其进行针入度、延度、软化点、60 ℃动力黏度和DSR试验。高黏剂与沥青的组合方式如表2所示。

表2 高黏剂与沥青的组合方式 (%)

2 结果与讨论

2.1 高黏剂对沥青针入度、软化点和延度的影响

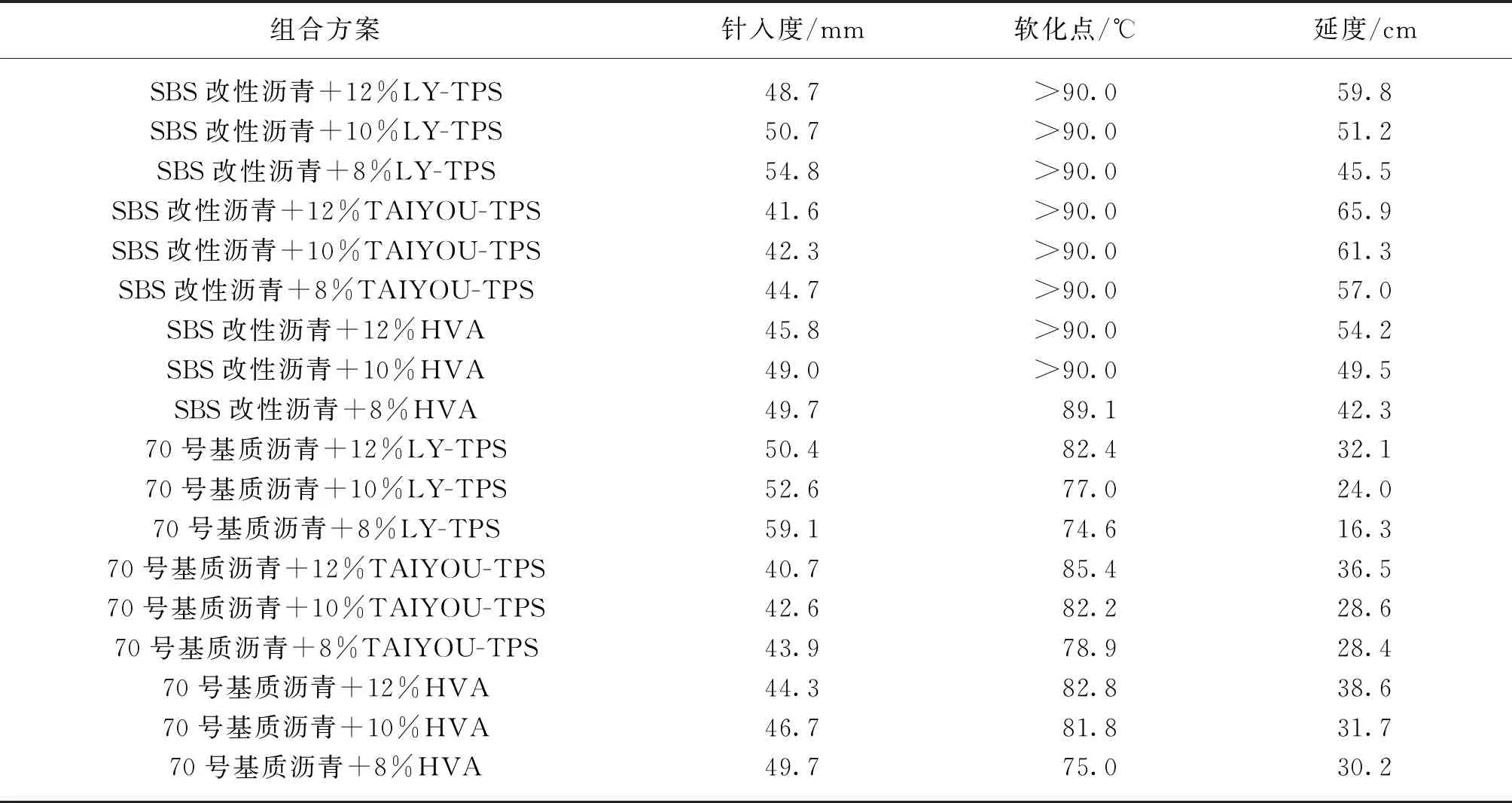

高黏沥青针入度、软化点和延度试验结果如表3所示。SBS改性沥青掺配高黏剂后,其软化点均高于90 ℃,表明SBS改性沥青掺配3种高黏剂后,其高温性能都较好,并且高黏剂含量越高,高黏沥青的针入度越低,软化点越高。当高黏剂用量相同时,同种用量下相较于掺配其他两种高黏剂,TAIYOU-TPS与SBS改性沥青和70号基质沥青掺配得到的高黏沥青针入度最低,但软化点最高,因此,无论与70号基质沥青还是SBS改性沥青掺配,相比于其他两种高黏剂,掺配TAIYOU-TPS制成的高黏沥青展现的高温稳定性更好。

表3 高黏沥青针入度、软化点和延度试验结果

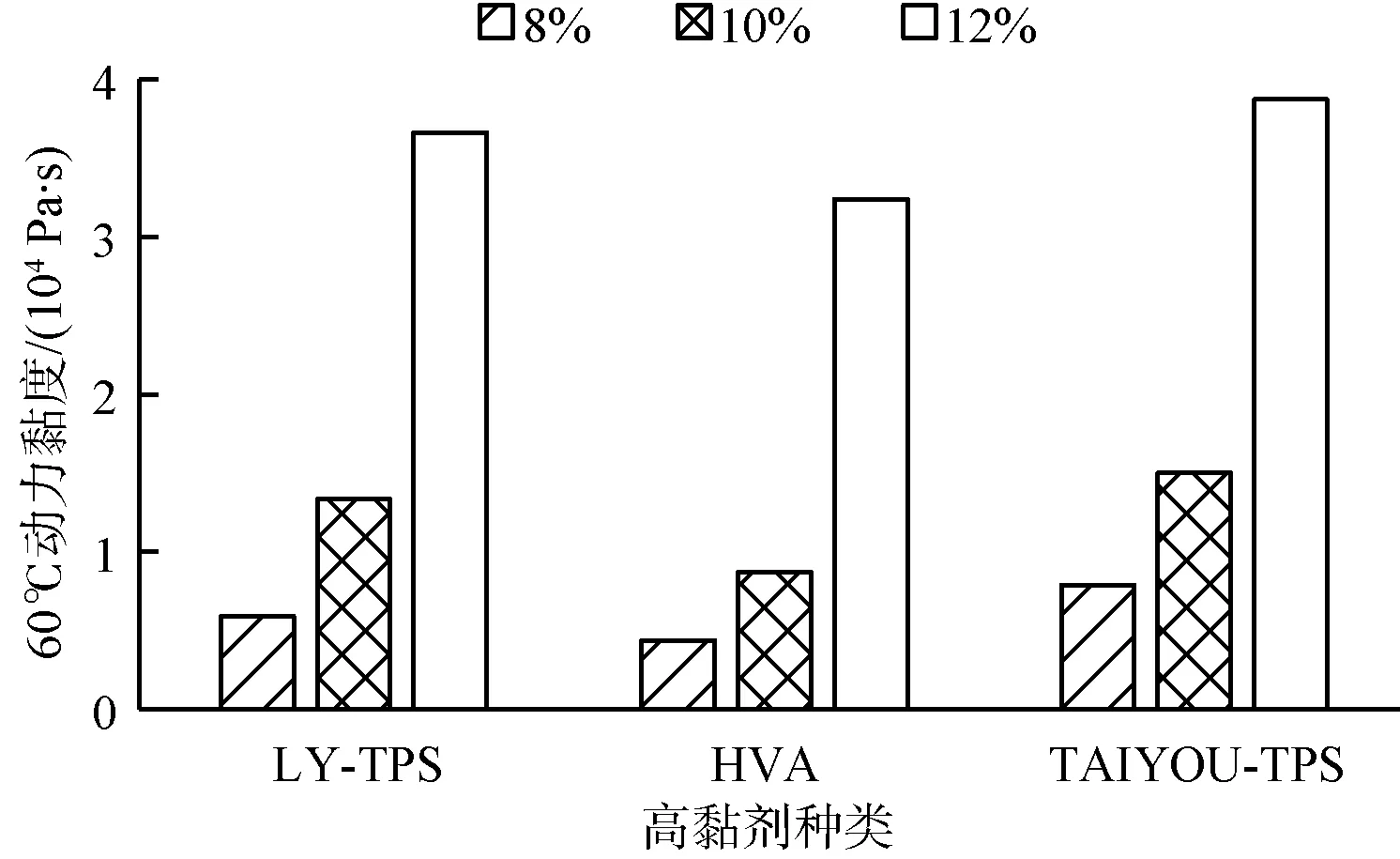

2.2 高黏剂对沥青60 ℃动力黏度的影响

高黏剂对高黏沥青60 ℃动力黏度的影响如图2所示。掺配3种高黏剂的高黏沥青,其动力黏度都随着高黏剂用量的增加而增大,当3种高黏剂含量由10%增至12%时,60 ℃动力黏度急剧增大。70号基质沥青和SBS改性沥青掺配高黏剂后,高黏沥青的60 ℃动力黏度总体趋势一致。结果表明,当使用高黏剂与沥青进行复配时,不同高黏剂用量对所制的高黏沥青60 ℃动力黏度存在临界值,一旦超过临界值,高黏沥青的60 ℃动力黏度将发生突变。对比图2(a)和图2(b)可以发现,采用SBS改性沥青掺配得到的高黏沥青的60 ℃动力黏度提升显著,比70号基质沥青掺配所得高黏沥青提高了约10倍。

(a) 70号基质沥青

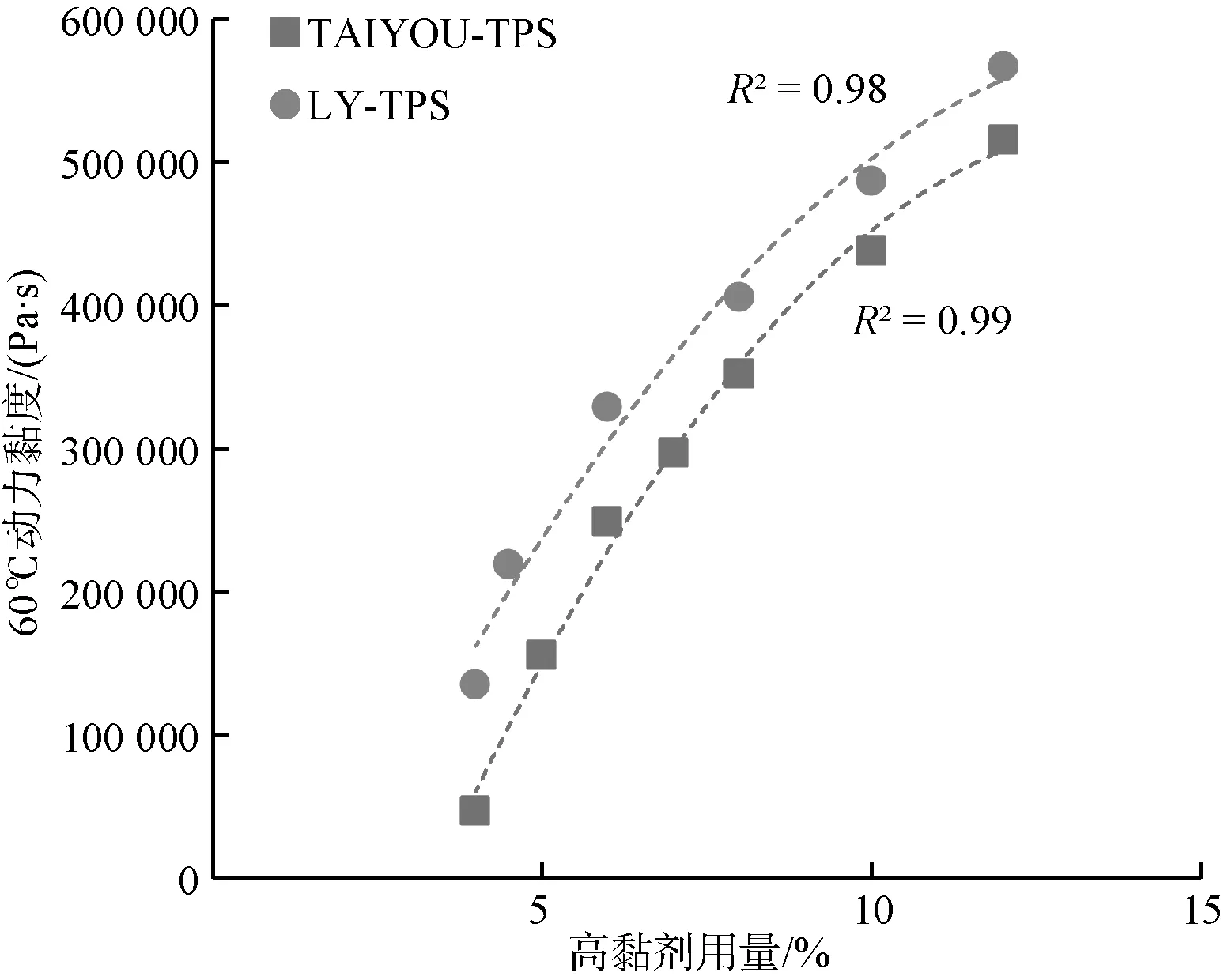

为了进一步研究高黏剂种类与用量对沥青60 ℃ 动力黏度的影响,使用多组用量的LY-TPS和TAIYOU-TPS与SBS改性沥青进行掺配,并测试60 ℃ 动力黏度,高黏剂用量对高黏沥青60 ℃动力黏度的影响如图3所示。

图3 高黏剂用量对高黏沥青60 ℃动力黏度的影响

由图3可知,SBS改性沥青掺配高黏剂所得高黏沥青的60 ℃动力黏度与高黏剂用量不是线性增长关系,但是曲线拟合的相关程度很高,LY-TPS和TAIYOU-TPS拟合曲线的R2分别为0.98和0.99。随着高黏剂用量的增加,SBS改性沥青与LY-TPS、TAIYOU-TPS掺配所得的高黏沥青的60 ℃动力黏度也逐渐增加,但增加速度随用量的增大而减缓。

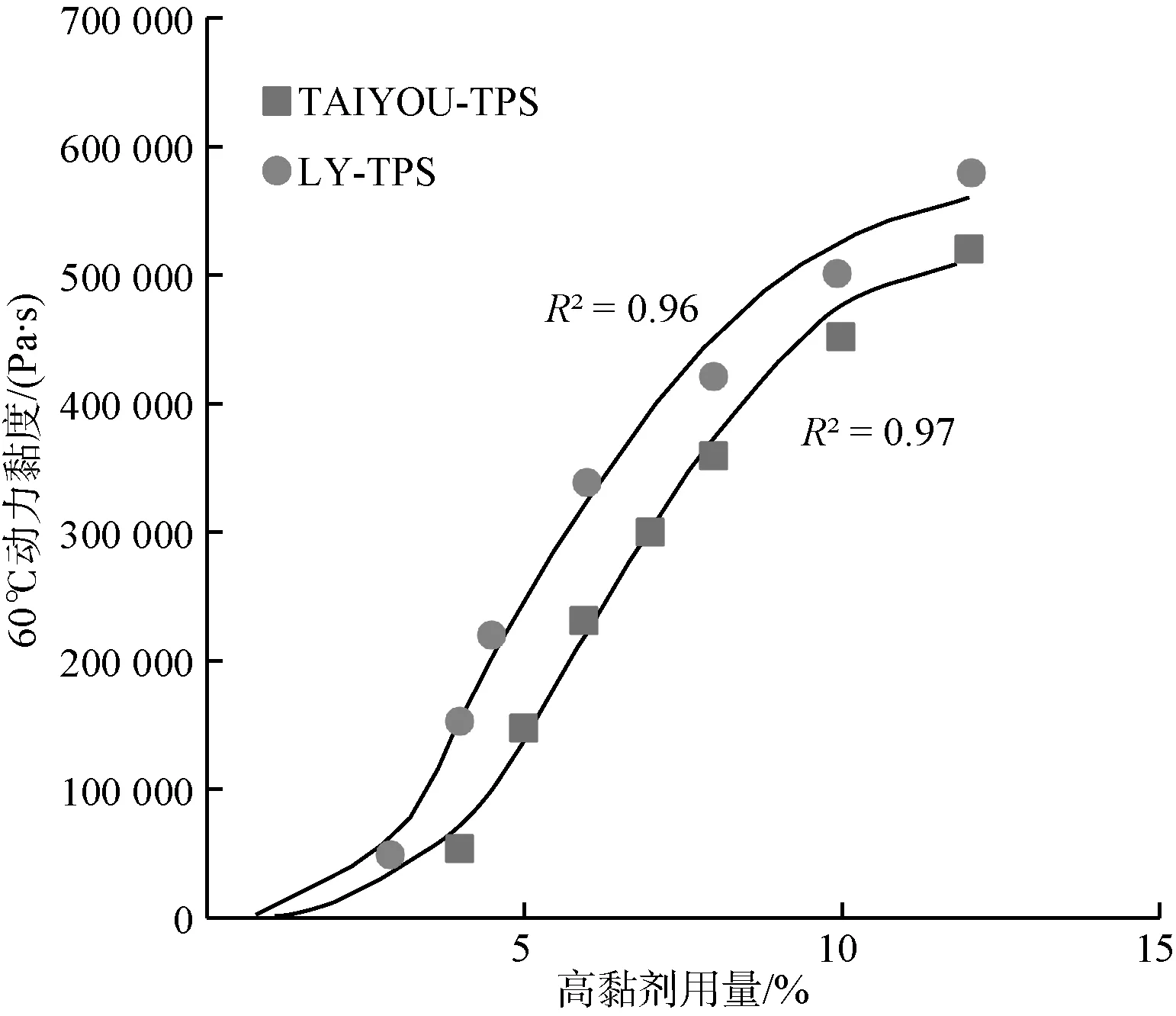

高黏剂用量与高黏沥青60 ℃动力黏度的相关关系如图4所示。

图4 高黏剂用量与高黏沥青60 ℃动力黏度的相关关系

本研究中高黏剂用量上限为12%,因此当高黏剂用量为0%~12%时,高黏沥青的60 ℃动力黏度随高黏剂含量的变化呈现3个不同的增长阶段:第一阶段,当高黏剂含量较少时,高黏沥青的60 ℃动力黏度随高黏剂含量的增加而增大,增速也逐渐增大,但总体增速较缓慢;第二阶段,高黏沥青的 60 ℃ 动力黏度随高黏剂含量增加近似线性增加,增速总体较大;第三阶段,高黏沥青的60 ℃动力黏度的增速随高黏剂含量的增加逐渐减小。TAIYOU-TPS掺配SBS改性沥青所得高黏沥青的第一与第二阶段、第二与第三阶段分界点的高黏剂含量分别为5%和8%;LY-TPS掺配SBS改性沥青所得高黏沥青的第一与第二阶段、第二与第三阶段分界点的高黏剂含量分别为3%和6%。相比于LY-TPS,TAIYOU-TPS需要相对更高的含量提升高黏沥青的 60 ℃ 动力黏度。

2.3 高黏剂对沥青高温流变性的影响

车辙因子结果如图5所示。当高黏剂与SBS改性沥青掺配时,其高温性能明显高于与70号基质沥青掺配所得高黏沥青,由SBS改性沥青复配所得高黏沥青的高温等级比由70号基质沥青复配而成的高3个性能等级(performance graded,PG),这表明SBS改性沥青本身对高温性能有着显著影响。当70号基质沥青和高黏剂含量相同时,高黏剂的种类对高温PG等级未表现出显著影响。

(a) SBS改性沥青

车辙因子越高,代表沥青的抗车辙性越好。由图5可知,随着高黏剂含量增加,车辙因子增大,这是由于高黏沥青中所含高黏剂的含量越高,沥青黏度越高,所以沥青的流动变形能力越低,抗车辙性越高。在3种温度下,当SBS改性沥青与任意高黏剂复配时,所得高黏沥青的车辙因子均高于其与70号基质沥青复配所得高黏沥青。

沥青种类对车辙因子的影响还与高黏剂的种类和含量有关。在3种温度下,使用70号基质沥青与含量为12%的3种高黏剂进行复配时,掺配TAIYOU-TPS的高黏沥青车辙因子最低,而高黏剂复配SBS改性沥青时,含TAIYOU-TPS的高黏沥青车辙因子则最高。在3种温度下,由8% LY-TPS 与70号基质沥青复配所得高黏沥青的车辙因子高于与其他高黏剂复配所得高黏沥青,而当高黏剂复配SBS改性沥青时,8% LY-TPS与SBS改性沥青复配所得高黏沥青的车辙因子最低。其可能原因为:不同类型的高黏剂与SBS改性沥青发生不同程度的反应,导致高黏沥青高温性能的变化幅度有所差异。因此,若由一种高黏剂与70号基质沥青复配所得的高黏沥青具有较好的抗高温流变性能,其并不能代表此种高黏剂与SBS改性沥青复配时也具有较强的抗高温流变性能,反之亦然。

3 结论

(1) 当添加相同类型和用量的高黏剂时,由SBS改性沥青复配所得的高黏沥青比由70号基质沥青复配而成的高黏沥青具有更高的60 ℃动力黏度和更稳定的高温流变性。

(2) 当使用SBS改性沥青作为基础沥青时,高黏剂用量从0%增至12%的过程中,高黏沥青60 ℃动力黏度的变化趋势分为3个阶段,增速先变大,中间稳定,后减小。相比于LY-TPS,TAIYOU-TPS需要相对更高的用量提升高黏沥青的60 ℃动力黏度。

(3) 随着高黏剂用量的增加,高黏沥青的抗高温流动变形能力增强。但对于不同种类的沥青,高黏剂的种类与用量对高黏沥青抗车辙性的影响规律不具有一致性。

(4) 综合技术性与经济性考虑,推荐海绵城市建设中透水路面工程采用5% SBS改性沥青与5% LY-TPS高黏剂复配所得的高黏沥青。