光谱发热阻燃抗菌复合功能PET纤维的生产工艺研究

李圣军,张守运,孙燕琳,钱婷婷,刘艳丽,楼梦娜

(浙江桐昆新材料研究院有限公司,浙江 嘉兴 314500)

近年来,我国功能性聚酯纤维发展迅速[1]。其中,光谱发热功能、阻燃功能和抗菌功能都是功能性纤维研究的热点。光谱发热纤维赋予纺织品更好的保暖效果,且有利于降低人们对皮毛的依赖度,既提供了一种新的抵御寒冷的可行方案,又具有较高的环保价值。阻燃纤维可减少传统纺织品易燃、续燃时间长等问题,降低火灾发生和扩大的可能性,对提高公共安全有着较高的价值与意义。抗菌抑菌纤维可有效抵抗细菌的滋生,降低感染的可能性,对缓解皮肤类疾病有着重要的作用。

目前,单一功能性的发热纤维[2-3]、阻燃纤维[4-6]或抗菌纤维[7-9]均已有较多研究,但兼具三种功能性的复合功能纤维的成功案例还较少,其主要技术难点在于添加多种不同的改性剂进行熔融纺丝,改性剂相互之间很容易发生干扰、冲突,从而使功能性减弱甚至消失,并且改性剂相互之间容易发生反应,使改性粉体团聚增强,熔体结构和形态复杂性提高,纺丝难度大幅度提升,可纺性降低,易发生断头、产品强度降低、染色均匀性变差等问题。作者在常规生产设备上,首先采用低温长时间干燥法干燥母粒,然后选择低温、低速、低拉、高上油等纺丝及加弹工艺,制备222 dtex/72 f光谱发热阻燃抗菌复合功能聚对苯二甲酸乙二醇酯(PET)假捻变形丝(DTY),其织物光谱发热、阻燃和抗菌三大功能均很好,并且符合人们对“防火、保暖、卫生、健康”的需求,产品具有较好的经济效益和市场需求前景。

1 实验

1.1 主要原料

半消光PET切片:纤维级,浙江桐昆集团恒盛化纤有限公司产;光谱发热阻燃抗菌复合功能母粒:上海安凸塑料添加剂有限公司产。PET切片及复合功能母粒主要指标分别如表1和表2所示。

表1 PET切片主要指标Tab.1 Main indexes of PET chip

表2 光谱发热阻燃抗菌复合功能母粒主要指标Tab.2 Main indexes of light warming flame retardant antibacterial composite functional masterbatch

1.2 主要设备及仪器

FBM320型预结晶干燥设备:郑州中远干燥技术有限公司制;涤纶预取向丝(POY)高速纺丝机:上海金纬化纤机械制造有限公司制;ATi-418R/12 ORCA 高速自动卷绕机:日本TMT机械株式会社制;EFK-V型假捻变形加弹机:巴马格(欧瑞康)公司制;YG023B-Ⅱ型全自动单纱强力机:常州纺织仪器有限公司制;USTER 5型条干仪:瑞士乌斯特技术有限公司制;M233M垂直法燃烧性测试仪:锡莱亚太拉斯有限公司制。

1.3 光谱发热阻燃抗菌复合功能PET纤维的生产

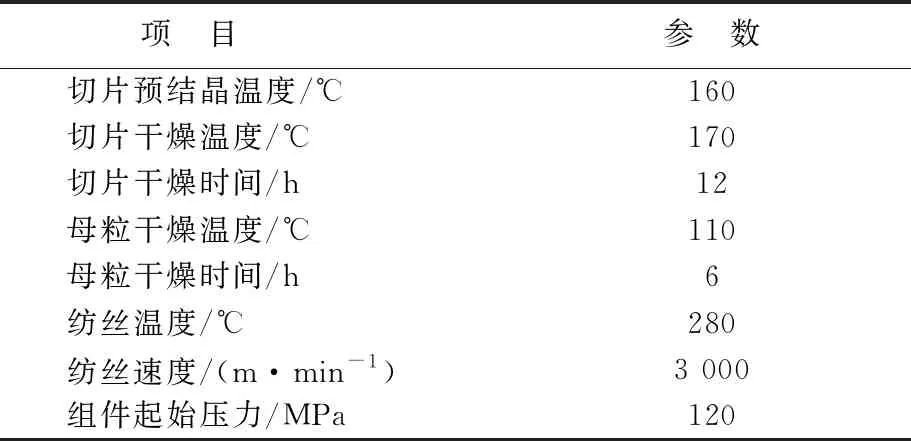

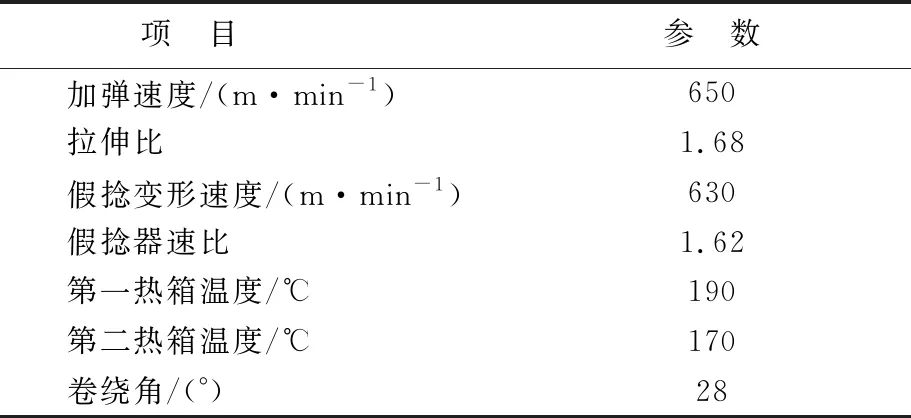

首先采用低温长时间干燥法干燥光谱发热阻燃抗菌复合功能母粒,然后将复合功能母料与半消光PET切片混合均匀后通过熔融纺丝制得POY;而后通过假捻变形加弹机拉伸加捻POY即制得222 dtex /72 f光谱发热阻燃抗菌复合功能PET DTY,其制备工艺流程见图1,主要纺丝及加弹工艺参数分别见表3、表4。

表3 主要纺丝工艺参数Tab.3 Main spinning process parameters

表4 主要加弹工艺参数Tab.4 Main texturing process parameters

1.4 分析与测试

力学性能:采用拉伸强力机测试POY及DTY的力学性能,拉伸速度设置为200 mm/min,隔距设置为50 cm,预张力设置为0.05 cN/dtex。

光谱发热性能:参照BQE A 036—2015《光吸收保温性试验法》,对光谱发热阻燃抗菌复合功能纤维面料和相同规格及相同织物结构的普通半消光PET纤维面料在相同温湿度和固定光源照射情况下进行对比测试。

阻燃性能:采用M233M垂直法燃烧性测试仪,参照GB/T 5454—1997《纺织品燃烧性能试验氧指数法》和GB/T 5455—2014《纺织品燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定》,对光谱发热阻燃抗菌复合功能PET纤维制成的纬平针织物进行阻燃性能测试。

抗菌性能:参照GB/T 20944.3—2008《纺织品 抗菌性能的评价 第3部分:振荡法》,测试光谱发热阻燃抗菌复合功能纤维抗菌性能,测试菌种包括大肠杆菌、金黄色葡萄球菌和白色念珠菌。

2 结果与讨论

2.1 功能母粒的干燥

原料的干燥是切片熔融纺丝的首要步骤,也是重要步骤[10]。通过干燥,可将切片或母粒的含水率和黏度控制在合理范围内,有利于降低飘丝的可能性。干燥步骤参数包括温度和时间,若温度过高或时间过长,则易造成高聚物的大分子链段断裂,产生降解,影响生产稳定性,制备的纤维强度降低;若温度过低或时间太短,则干燥效果变差,干燥后切片和母粒的含水较高,容易在纺丝过程产生水解,产生气泡丝或飘丝断头,从而影响成品强度和生产效率。根据时温等效原理,一定范围内调节温度和时间的配置可达到同等效果。

实验发现,采用低温长时间干燥法,当母粒干燥温度为110~130 ℃,干燥时间为8~10 h,可控制母粒的含水率在26~30 μg/g,生产时无飘丝,且可保证不破坏母粒的功能性。

2.2 纺丝工艺

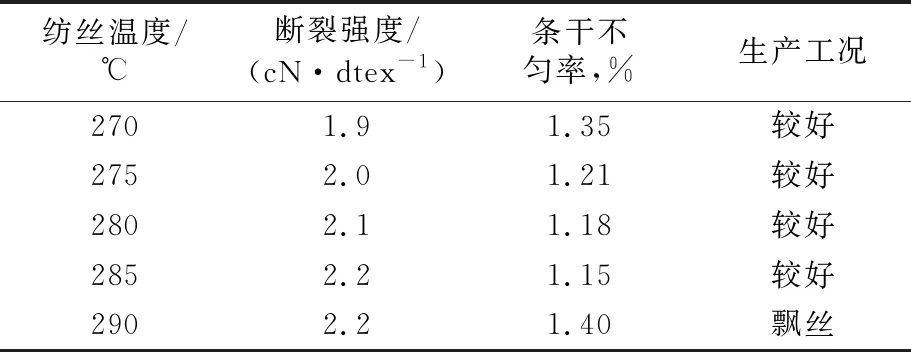

光谱发热阻燃抗菌复合功能PET纤维的制备采用切片和复合功能母粒熔融共混的纺丝方法。其中,纺丝温度和纺丝速度是影响纺丝工艺的两个重要参数[11-12]。若纺丝温度过高,母粒表面的包覆遭到破坏,不同改性剂间易发生干扰,导致纤维功能性下降;纺丝温度过低,熔体流动性较差,易出现条干不匀率升高、熔体破裂、成纤困难等问题。若纺丝速度过快,熔体流动速度过快,丝条运行不稳定,丝条径向所受拉力及大分子内应力较大,POY后加工性能降低,容易出现断头、难以加工等现象;纺丝速度过慢,则熔体在管道内滞留时间过长,增加大分子降解的风险,进而降低其可纺性和纤维强度。

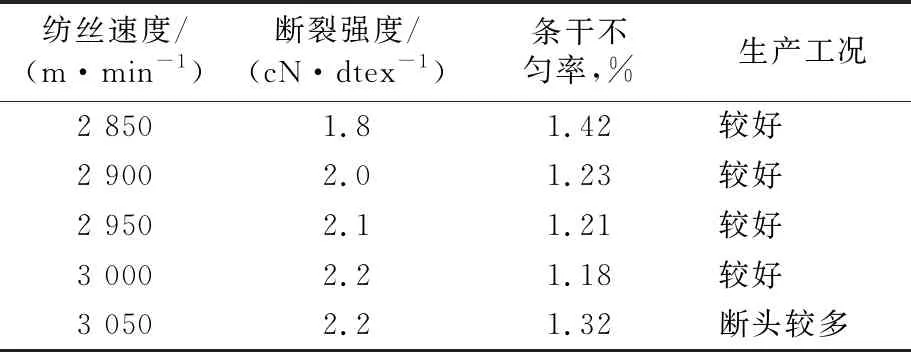

根据生产经验,当PET POY断裂强度小于2.0 cN/dtex,条干不匀率大于1.25%时,纤维的物理性能较差,难以满足后道加弹工序的要求。从表5和表6可知,当控制纺丝温度在275~285 ℃时,纺丝生产状况较好,无飘丝问题,且制成的POY断裂强度和条干不匀率指标均较好,符合加弹工艺需求。另一方面,当纺丝速度为2 900~3 000 m/min时,同样纤维纺丝状况较好,生产稳定,纤维断裂强度较高,条干均匀性较好。所以适宜的纺丝温度为275~285 ℃,纺丝速度为2 900~3 000 m/min。

表5 纺丝温度对复合功能PET纤维性能的影响Tab.5 Effect of spinning temperature on properties of composite functional PET fiber

表6 纺丝速度对复合功能PET纤维性能的影响Tab.6 Effect of spinning speed on properties of composite functional PET fiber

2.3 加弹工艺

在加弹工艺中,加弹的温度和速度是影响加弹工艺的两个重要参数。选择偏低的加弹温度和速度可保护光谱发热阻燃抗菌复合功能剂的分层包覆结构,避免相互反应和干扰,提高可纺性及成品功能性,这与纺丝工艺原理相同。实验表明,加弹过程中,当第一热箱温度为185~195 ℃,生产运转状况较稳定,染色均匀性较好,断裂强度较高(见表7);当第二热箱温度为165~175 ℃,纤维的卷曲收缩率和稳定度均较好(见表8);当假捻变形速度为600~650 m/min时,纤维生产较稳定,断头情况较少,染色均匀性好,成品外观无毛丝,且纺速高,生产效率较高(见表9)。

表7 第一热箱温度对复合功能PET纤维性能的影响Tab.7 Effect of first heat box temperature on properties of composite functional PET fiber

表8 第二热箱温度对复合功能PET纤维性能的影响Tab.8 Effect of second heat box temperature on properties of composite functional PET fiber

表9 加弹速度对复合功能PET纤维性能的影响Tab.9 Effect of texturing speed on properties of composite functional PET fiber

2.4 上油率

纤维的上油对其后加工使用性能极为重要,特别是POY上油率。若上油率过低,油膜强度及其对纤维丝条的包覆性差,纤维单纤容易分散,集束性变差,容易起静电,丝条跳动,而且纤维与生产设备间的摩擦力较大,牵伸张力较大,纤维单丝容易断裂,形成毛丝或毛团,影响后道使用;若上油率过高,油剂易残留在纺丝组件表面,热箱容易结垢,产生染色不匀或毛丝,同时假捻器处容易产生白粉,造成污染,影响生产。

与常规功能性PET纤维5%~6%的母粒添加量不同,光谱发热阻燃抗菌复合功能PET纤维母粒添加质量分数为10%,纤维加工难度更大,大分子结构更易被破坏,使纤维断裂强度降低,因而上油率对其生产的影响和作用更为突出。实验证明,POY上油率控制在0.6 %~0.7%时,断头较少,生产稳定性好,且条干均匀性较好(见表10);DTY上油率控制在2.8%~3.2%时,更利于提高生产稳定性,对应产品的染色均匀度较高(见表11)。

表10 POY上油率对复合功能PET纤维性能的影响Tab.10 Effect of POY oil pickup on properties of composite functional PET fiber

表11 DTY上油率对复合功能PET纤维性能的影响Tab.11 Effect of DTY oil pickup on properties of composite functional PET fiber

2.5 纤维的性能

2.5.1 力学性能

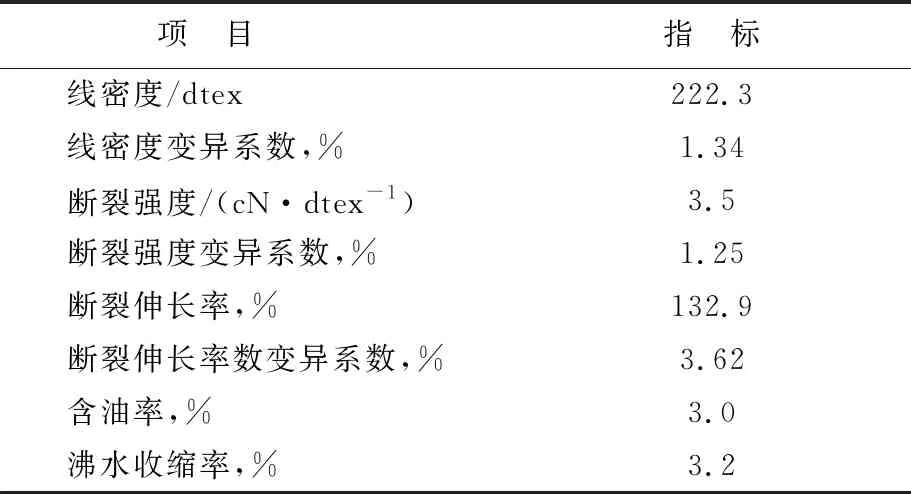

通常,功能性母粒的加入会提高纤维结构的复杂性,且功能性成分往往不可能如理想状态在纤维中完全均匀分布,因此功能性PET纤维的断裂强度常低于常规PET纤维。从表12可看出,最优工艺条件下制备的光谱发热阻燃抗菌复合功能PET POY的力学性能符合FZ/T 54003—2012《涤纶预取向丝》中优等品的要求,纤维断裂强度较高,断裂伸长率适中,条干不匀率低,可满足后道加弹需求。

表12 复合功能PET POY的力学性能Tab.12 Mechanical properties of composite functional PET POY

从表13可以看出,制备的光谱发热阻燃抗菌复合功能PET DTY的力学性能符合GB/T 14460—2015《涤纶低弹丝》中优等品的要求,可满足后道织造需求。

表13 复合功能PET DTY的力学性能Tab.13 Mechanical properties of composite functional PET DTY

2.5.2 光谱发热性能

从图2可以看出,在10 min的光照时间内,随时间的增加,光谱发热阻燃抗菌复合功能PET纤维和常规PET纤维的温度均呈现先快速上升后趋于平缓趋势,光谱发热阻燃抗菌复合功能PET纤维织物升温速度更快,当时间达到5 min时,升温速度减慢,两者温度最大相差18 ℃。

图2 复合功能PET纤维织物的光谱发热性能Fig.2 Light warming property of composite functional PET fabric■—常规PET纤维;●—复合功能PET纤维

同时还可以看出,待关闭光源后,二者均开始降温,但光谱发热阻燃抗菌复合功能PET纤维织物温度一直高于常规PET纤维织物,直到光源关闭10 min以后,两者温度才基本接近。

2.5.3 阻燃性能

从表14可以看出,光谱发热阻燃抗菌复合功能PET纤维制成的织物具有明显的阻燃效果,续燃时间和阴燃时间为0,织物离开火焰后立即不燃烧,损毁长度也远远小于FZ/T 77001—1992《阻燃涤纶针织面料》的阻燃要求,具有较好的阻燃效果,可有效防止火灾蔓延。

表14 复合功能PET纤维织物的阻燃性能Tab.14 Flame retardance of composite functional PET fabric

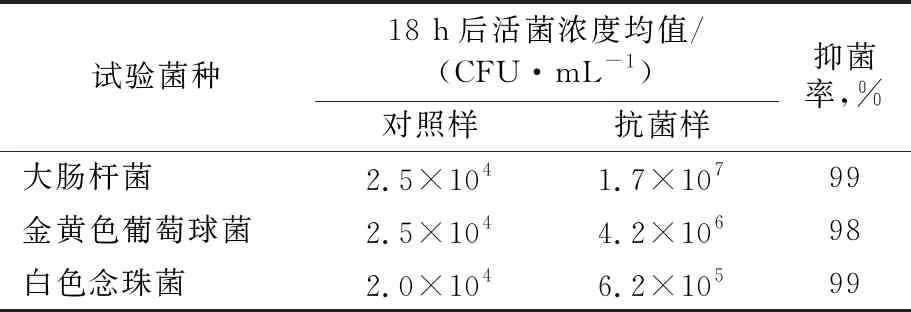

2.5.4 抗菌性能

按照GB/T 20944.3—2008《纺织品抗菌性能的评价 第3部分:振荡法》,当测试的大肠杆菌抑菌率大于等于70%、金黄色葡萄球菌抑菌率大于等于70%、白色念珠菌抑菌率大于等于60%时,可认为产品具有抗菌效果。从表15可以看出,光谱发热阻燃抗菌复合功能PET纤维织物对3种试验菌种的抑菌率均明显高于标准要求,具有较好的抑菌效果。

表15 复合功能PET纤维织物的抗菌性能Tab.15 Antibacterial property of composite functional PET fabric

3 结论

a.以PET切片和光谱发热阻燃抗菌复合功能母粒为原料,合理控制纺丝和加弹工艺,制备了具有光谱发热、阻燃、抗菌等多重功能的222 dtex/72 f PET纤维。

b.采用低温长时间干燥法,控制干燥温度110~130 ℃,干燥时间在8~10 h,对功能母粒进行处理,可以在防止大分子产生降解的同时,提高母粒的干燥效果,保证具有较好的可纺性。

c.采用低温、低速、低拉、高上油等纺丝及加弹工艺,可以在生产过程中有效保护各改性剂的分层包覆的效果,保证产品生产稳定及各功能性改性剂的作用效果,从而保证成品具有很好的多重功能性效果。

d.POY上油率控制在0.6 %~ 0.7%,DTY上油率控制在2.8%~3.2%,可以减缓丝条与接触的设备部件之间的摩擦力,保证丝条运行稳定,保护丝条表面不受损伤,从而可以保证生产稳定,提高产品质量和使用性能。

e.光谱发热阻燃抗菌复合功能PET纤维制成的织物光照5~10 min,温度可高达55~60 ℃,极限氧指数大于30%,阴燃及续燃时间均为0,对金黄葡萄球、大肠杆菌以及白念珠菌的抑菌率达到98.0%以上。