絮凝剂对锌电解沉积的影响研究

谢庭芳,罗永光,马爱元

(1.西安理工大学材料科学与工程学院,陕西 西安 710048;2.云南驰宏锌锗股份有限公司,云南 曲靖 655000;3.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004)

在湿法炼锌过程及伴生金属的综合回收流程中,由于生产的需要,不可避免的要用到添加剂,同时一些有机物便被带入溶液中,如骨胶、3#絮凝剂(聚丙烯酰胺)、吡啶、黄药(乙基磺酸钠)、2#油(主成分萜烯醇)、丁基胺黑药、P 204(二-2-乙基己基磷酸酯)、煤油及其他油脂类[1-5]。有机物的含量直接影响锌的电积过程,有机物含量过高会引起烧板、反溶、长胞丁等现象[1,6]。3#絮凝剂是锌浸出过程为加速矿浆沉淀而加入的,是溶液中有机物之一。少量的3#絮凝剂残余,因其表面活性作用,某种程度上能改善阴极锌结晶质量,但溶液中过量的3#絮凝剂存在将对锌电积生产造成不良影响。研究3#絮凝剂对锌电积过程的影响,对认识其在锌电积过程的危害和影响规律有重要意义,并可为生产使用和管理提供参考。

1 实验部分

1.1 试剂与仪器

碳酸锶、牛胶、3#絮凝剂均为工业级、废电解液,含Zn2+50 ~ 60 g/L,Mn2+2.5 ~ 4.5 g /L,H2SO4160 ~ 180 g/L、新液Zn2+140 ~ 160 g/L。

1.2 主要设备

0 ~ 3000 A硅整流器一台,820 mm×300 mm×600 mm自制电解槽2个,磁力循环泵2台。

1.3 实验方法

本实验采用与实际生产规模1 : 10比例的电解槽,按照工业条件参数进行模拟实验。系统共有2个电解槽,每槽装8块阳极和7块阴极,阴极有效面积为0.16 m2,同极中心距75 mm,混液比(新液:废液)按1 : 18 ~ 20控制,电解槽流量按440 L/h控制,实验用新液采用实际生产中合格新液,实验期间新液及废液采用连续的加入及排出,每两小时加一次碳酸锶与牛胶,碳酸锶以干粉形式直接加入混液池,牛胶经溶化后以水溶液形式加入混液池,将3#絮凝剂按50 mg/L浓度与新液进行混合后,连续均匀的加入电解槽内,电积周期为48 h。

2 结果与讨论

2.1 添加絮凝剂前后溶液变化

锌电解新液加入絮凝剂后,溶液澄清速度由原来的12 ~ 16 h缩短至30 min,但溶液变的粘稠,并有絮状物漂浮在溶液中。在刮板后的电解过程中,加入含有3#絮凝剂的新液,电解液一天时间既可变得清亮,而生产过程中往往需要3 ~ 5个周期溶液才能逐渐变清。说明3#絮凝剂能起到絮凝作用,使溶液中的结晶或者固体颗粒絮凝沉降,但会使溶液黏度增加。

2.2 添加絮凝剂前后槽面变化

使用添加了3#絮凝剂的新液后,在每次往电解液中添加牛胶后,电解槽尾端会产生大量的泡沫。这是由于3#絮凝剂和牛胶均属有机物,且均为表面活性物质,而随着3#絮凝剂的不断加入,溶液中有机物含量不断升高,使溶液更容易产生稳定的气泡,从而导致泡沫的产生。另外,实验发现,添加了3#絮凝剂后,阳极上产生的气泡明显减少,反而阴极上产生了大量的气泡。这说明,3#絮凝剂能够吸附在阴极表面,使氢的超电压降低,导致电解时产生锌反溶现象。

2.3 添加絮凝剂对锌片质量的影响

在未使用添加了3#絮凝剂的新液前,锌片表面只长有少量1 ~ 3 mm的胞丁,而且锌片较厚,厚度为2.8 ~ 3.0 mm。而在使用添加了3#絮凝剂的新液一个周期后,锌片表面看起来跟前一个周期的变化不大,但是锌片明显的不致密,而且发脆,颜色有点发青。在使用添加了3#絮凝剂的新液第二个周期后,部分锌片表面开始长有2 ~ 6 mm的胞丁,而且胞丁颗粒较大,锌片厚度变薄至2.5 mm左右。在使用添加了3#絮凝剂的新液第四个周期后,大部分锌片表面都长有大量的2 ~ 6 mm的胞丁,而且变得越来越薄,锌片极不致密,非常的脆,有时候在剥锌过程中就会断裂。这说明3#絮凝剂的存在,严重降低了锌片的产量,改变了锌的沉积过程,使锌片脆而不致密。

2.4 添加絮凝剂对电流效率和电能消耗的影响

添加絮凝剂前后电流效率的变化见图1。

图1 添加絮凝剂对电流效率和电能消耗的影响Fig.1 Influence of adding flocculant on current eきciency and power consumption

从图1可以看出,在未添加3#絮凝剂前,随着电解周期的增加,电流效率略微升高,电能消耗缓慢降低,但变化不大,趋于平稳;在添加了3#絮凝剂后,随着电解周期的增加,溶液中有机物浓度不断增加,电流效率不断降低,电能消耗不断增加,在第六周期电流效率较低到75.92%,电能消耗增加到了3586.41 kWh/tZn。这同样表明3#絮凝剂的存在会降低锌片的产量,增加能耗,印证了上面的分析。

2.5 添加絮凝剂前后溶液中有机物含量的变化

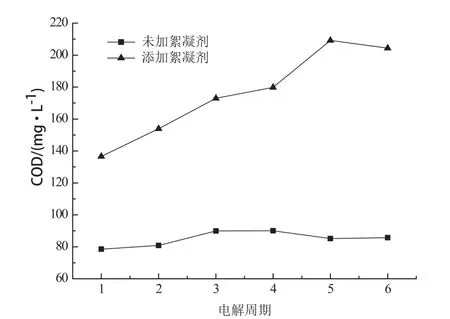

实验过程中通过分析溶液中化学需氧量(COD)的变化来表征溶液中有机物浓度的变化,以确定溶液中有机物的控制范围,分析结果见图2。

图2 添加絮凝剂前后溶液COD浓度的变化Fig.2 Change of COD concentration in solution before and after adding flocculant

从图2看出,在未添加3#絮凝剂前,溶液中COD浓度变化很小,均保持在90 mg/L以下,说明溶液中有机物浓度趋于平稳;在添加了3#絮凝剂后,随着电解周期的增加,溶液中COD浓度不断增加,表明有机物浓度不断增加。结合见图2分析结果,电解液中COD含量应控制在90 mg/L以内。

3 结 论

(1)过量的3#絮凝剂进入流程中,会对锌电解造成较大的影响。不仅会增加电解液的黏度,使电解液易产生泡沫,并析出锌极不致密,表面长出大量的胞丁,并使锌片发脆,还会造成析出锌的反溶解,大大的降低电流效率,严重时可能出现电流效率降低十多个百分点。在生产过程中,必须加强絮凝剂的使用及和管理,防止过量的絮凝剂进入流程。

(2)溶液中有机物的含量可以通过溶液COD表征,为确保锌电积的正常运行,电解液中COD含量应控制在90 mg/L以内。

(3)跟絮凝剂一样,油污、骨胶、有机除钴剂等添加剂也是有机物,生产过程中要严格此类添加剂的使用,不仅要加强对原料质量的把关,而且在使用过程中要根据生产的具体情况调整添加剂的使用量,或者在净液工序根据系统的有机物含量,增加除有机物的工艺,如活性炭吸附工艺。