湿法冶金过程中除铁工艺研究进展

申亚芳,张文,郝百川,王乐,李慧

(1.华北理工大学 现代冶金技术教育部重点实验室,河北 唐山 063210 2.采埃孚伦福德汽车系统(沈阳)有限公司,辽宁 沈阳 110000)

铁是地壳中含量最高的元素之一,也是矿物中的主要杂质之一[1],在矿体内始终与金属共存,主要以赤铁矿、磁铁矿和白云母的形式存在于颗粒表面或晶体内部包裹体中[2]。铁杂质的存在会降低矿物的品位,且生产的产品中易出现白斑,影响其白度指数、介电性能和化学稳定性[3],严重限制了超白玻璃和电子材料等对Fe含量有严格限制的领域的应用[4]。因此除铁是湿法冶金过程的关键工序,同时高效除铁是湿法冶炼过程中需要面对的最现实也最具挑战性的课题之一。而传统沉铁工艺操作复杂、有价金属损失大,除铁深度不够,且沉淀渣堆积易造成二次污染。因此,寻找一种高效,环保的除铁方法具有重要意义。

1 浸出法

1.1 直接酸浸法

酸洗主要利用H+与矿相反应。低柠檬酸是一种可生物降解的有机溶剂,对环境友好且价格廉。T Masnahifa[5]等以柠檬酸为浸出剂从金矿尾矿中除铁,发现铁的回收率随温度和试剂浓度增加而增加,但固体负荷率的增大不利于铁浸出。

成兰兴[6]等改变了传统钼精矿多段酸浸多段水洗工艺,在低温常压下采用一段酸浸一段水洗除去钼精矿(MoS2 90%左右)中的铁,在100 g钼精矿中加入8 g助溶剂Co-NC和200 mL 30%的盐酸,在75℃恒温下浸出2 h后过滤,滤饼用用去离子水反复洗至中性,干燥后所得产品Fe含量仅仅为0.069%。助溶剂由于在酸性环境下有着比不溶于酸的矿物(如黄铁矿)有更高的标准氧化电位,在一定条件下可使其转相成为褐铁矿而除去,从而达到深度除铁的目的。

相较于单一类型酸,混酸能够产生协同效应,铁去除率更高。刘加威[7]等采用磁选-混酸酸洗工艺对石英砂除杂,研究了粒径范围、混酸配比和酸浓度对石英砂除铁效果的影响。实验表明,铁去除率随粒径的减小而增加,当粒径为150 ~180 µm、混酸配比VHCl:VHNO3:VHF=3:3:1、混酸浓度V酸:V水=1:1时,除铁效果较佳,铁含量降为24.76 µg/g。采用磁选等辅助手段可以抑制产物层形成或加速产物层流动,从而降低反应的活化能,提高酸洗效率。

1.2 焙烧-酸浸法

与常规酸浸法相比,在酸浸之前进行焙烧预处理,可以改变矿相的晶格结构,提高浸出效率,有利于铁杂质的去除。

白佳星[8]等首先对石英砂进行焙烧预处理,在900℃下保温2 h,然后按5:1的液固比在质量分数为10%的盐酸溶液中搅拌、浸出8 h,最后用去离子水洗至中性,烘干后铁的去除率可达41%。较未经焙烧预处理而直接酸浸,铁的去除率可提高9%,可见焙烧有助于石英砂内部的包裹体爆裂,可强化酸浸过程对石英砂内部的含铁矿物杂质的去除效果。

刘加威[9]等将安徽凤阳石英砂矿进行破碎、磁选、烘干处理后,在900℃的高温下焙烧180min,然后置于90℃的混酸溶液中酸洗6 h,铁杂质含量降为34.61 µg/g,除铁率高达88.3%。发现,高温焙烧处理会改变石英砂的晶格结构,杂质相暴露充分,溶液的对流导致产物层无法有效包裹颗粒,不仅会提高酸洗反应速率,而且增大了的除铁率,同时降低了反应的活化能。

直接酸浸法除铁具有流程简单、能耗低、成本低的优点;焙烧-酸浸法在酸浸的基础上,强化了铁杂质的去除效果,具有较好的工业应用前景。未来的发展趋势是寻找一种有效分离铁杂质的方法,实现产业化生产。

2 沉淀法

化学沉淀法是目前从浸出液中除铁的主要方法之一,几种典型的沉淀法为:氧化沉淀、磷酸盐沉淀、水热水解赤铁矿和FeSx-CuS共沉淀法等。

2.1 氧化沉淀法

氧化沉淀法是利用氧化剂将溶解状态的Fe2+氧化为不溶的Fe3+而从水中沉淀出来的一种方法,常用氧化剂为H2O2、NaClO4和MnO2。

郭秋松[10]等以过氧化氢为氧化剂实现了含钴浸出液深度除铁目标,首先用5 mol/L的NaOH溶液中和含钴浸出液pH值至2,在60℃下水浴加热后加入质量分数为25%的过氧化氢溶液,搅拌2 h后过滤。实验过程中用Na2CO3溶液控制溶液pH值,当pH值为3.5时,铁的去除率可达99.42%,钴损失率仅为0.08%。实验过程中发现,Fe2+在低酸体系下生成类似胶态的无定形氢氧化铁,而为提高氢氧化铁的过滤性能,需适当提高溶液温度及陈化作用。吴玉春[11]等以过氧化氢为氧化剂除铁,解决了低温下过滤性能欠佳,氧化效率低的问题,但也发现实验过程中过氧化氢极易分解,试剂消耗量大,氧化过程难以控制,且工业双氧水在运输、存储和操作过程中存在安全隐患。

钕铁硼材料中含有60% ~ 65%的铁。卢阶主等[12]采用二氧化锰氧化法对钕铁硼盐酸优溶液实现了简单、高效、稳定的深度除铁,将钕铁硼回收料粉碎、氧化焙烧、冷却、研磨后加入盐酸制备料液,在90℃的恒温条件下加入氧化剂二氧化锰,3 h后加入NaOH回调pH值至4,生成Fe(OH)3沉淀,Fe含量降至100 mg/L。江泽佐[13]等在钕铁硼回收料盐酸优溶液二氧化锰氧化法除铁的基础上,以氯酸钠为氧化剂,氧化率可达99.99%,碱液回调pH值后,Fe含量降至1 mg/L。

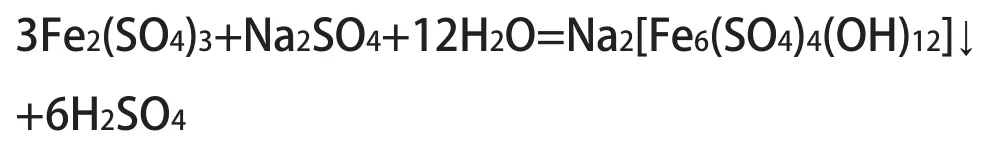

陈欢[14]等以氯酸钠为氧化剂,采用倒序加料法除去硫酸镍钴锰溶液99.49%的铁,首先向料液中加入氯酸钠固体氧化Fe2+,然后以硫酸钠溶液为底液在恒温条件下滴加料液,搅拌、静置、过滤后,洗铁钒渣以4 mL/g的液固体积质量比进行2次酸洗(pH=3)和一次水洗。实验发现,当加料速度过快时,Fe3+的浓度增大速度低于Fe3+水解速度,从而导致铁矾渣晶型变差,过滤性能降低。沉淀过程的主要方程式为:

2.2 磷酸盐沉淀法

磷酸盐沉铁工艺主要分为沉铁和磷回收两部分,适用于PO43-酸性体系下除铁,与现有沉淀法除铁相比,具有反应快、效率高、易过滤和有价金属损耗小的优点,工业前景广,但磷酸盐成本较高,需考虑磷的回收利用,工序相对复杂[15]。

孙常永[16]等取深海粘土硫酸浸出液在30℃下恒温水浴,加入磷酸使PO43-量为理论量的1.2倍,缓慢加入中和剂Na2CO3溶液,当pH值为2时,磷酸铁基本反应完成。肖超[17]等在硫酸盐样液中加入8.21 mol/L的磷酸钠溶液,在35℃下搅拌1.0 h后过滤,铁与锌、铜和镍等金属实现较好分离,当Fe3+残留量为0.56 g/L、pH值为2.0时,有利于减少磷的残留,磷的损耗约3.2%。

2.3 水热水解赤铁矿法

赤铁矿法除铁是在pH值为2.0 ~ 4.5、高温、氧压的条件下,使溶液中的Fe2+氧化并以赤铁矿的形式沉淀,主要分为Fe3+的还原和Fe2+的氧化水解两个步骤。

黄钾铁钒法和针铁矿法应用范围广,但沉铁渣中铁含量较低,杂质元素含量较高,不具有潜在的应用价值,产生的危废铁矾渣处理成本较高且不符合高效综合利用的要求。相比之下赤铁矿法沉铁工艺虽设备昂贵、维修费用高,但较好的解决了上述问题,所得赤铁矿铁含量和稳定性均较高,可以实现金属铟和铜离子的综合回收和铁渣的资源化利用,获得友好型赤铁矿法沉铁渣。

宋宇轩等[18]以高铁闪锌矿为原料,研究了FeSO4-ZnSO4-H2O体系Fe2+氧化水热水解赤铁矿法沉铁工艺,研究表明温度是影响沉铁率的关键因素,温度的升高有利于亚稳态铁矾物相的热力学稳定性降低并转变为赤铁矿。

2.4 FeSx-CuS共沉淀法(硫化物沉淀法)

FeSx-CuS共沉淀法也称硫化物沉淀法,原理为:重金属离子与S2-反应生成较稳定的沉淀硫化物,生成的固体微粒经沉淀、过滤等操作将硫化物沉淀分离,达到Fe、Cu、Pb和Gr等金属离子的分离。但硫化物沉淀法存在沉淀周期较长的问题,通常需搭配助凝剂使用。

刘汇东等[19]采用FeSx-CuS共沉淀法对碱法处理后的粉煤灰脱硅液进行深度除铁处理,首先将样液加热至65 ~ 70℃,以Na2S饱和溶液为絮凝剂,5 min后降温至45℃,加入五水硫酸铜固体助凝(摩尔质量为Na2S的2/3),静置24 h后,铁、铜和铬等金属离子得到较好的脱除。实验表明,Cu2+与S2-生成的CuS沉淀不仅生成速度快、生成量多,且较为稳定,与FeS发生共沉淀作用,对悬浮态微细硫化铁产生吸附、助凝效果。

沉淀法未来的发展趋势是针对不同成分的沉淀物,选取合适的方法使沉淀物分离并回收,减少因铁渣堆积而造成的环境污染。

3 萃取法

溶剂萃取法通常又叫液-液萃取法,是一种从溶液中分离、富集和提取有用物质的有效方法,它利用溶质在两种不相混溶的液相之间的不同分配来达到分离和富集的目的[20]。溶剂萃取的典型步骤包括萃取,杂质洗涤,目标汽提和溶剂再生。

Xiaoxue Sun等[21]以P204、N235和磺化煤油为协同萃取剂,研究了不同比例的萃取剂和不同相比对Fe3+去除和剥离程度的影响,当P204、N235和磺化煤油体积比为3:3:4,O/A比为1时,Fe去除率可达97%以上,以H2SO4为剥离剂,Fe剥离度大于99%。

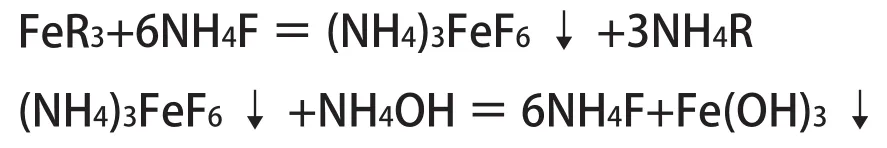

杨明华等[22]将含铁浓度为4.58 g/L的P204有机相和3 mol/L氟化铵按2:1的比例混合,用氨水调节pH值有红色沉淀生成,铁含量低至0.08 g/L,除铁率可达98%以上。反铁剂氟化铵可循环利用。反应原理如下:

成宝海等[23]研究了以P204-N235为萃取剂,与硫酸锌浸出液(初始pH值为2.0 ~ 2.1)按不同比例比例混合后振荡,实验表明随有机相的增多,铁的萃取率不断提高,当相比为2时,除铁率可达99.3%以上。

F.J.Alguacil等[24]以Cyanex 272为萃取剂,与Cr3+钝化浴按1:1的O/A比混合进行萃取,然后用硫酸对铁进行汽提,铁提取率随温度的升高而升高,铁的萃取率和汽提率均超过95%。

Zhifeng Qin等[25]采用35%的N235溶液和65%磺化煤油为萃取剂从钒渣浸出液中提取Ti、V和Fe,较佳工艺参数:O/A比为2:1,分离时长4 min,温度298.15 K。实验表明,采用三级逆流萃取最为合理,Ti、V和Fe的萃取率分别可达97%、7%和18%,用1.25 mol/L硫酸铵洗涤可除去负载的有机相中的81%V和86%Fe。

溶剂萃取法平衡速度快、处理能力大、成本低、操作灵活、金属回收率高且易实现自动控制,但易引起乳化,影响槽体流通,导致萃取剂的损失和电解质的污染,严重时导致停产。未来的发展趋势是选取合适的萃取剂体系从复杂溶液中分离目标元素,同时降低乳化现象对萃取剂的影响,实现溶剂再生。

4 离子交换法

离子交换法是通过离子交换剂上的离子和溶液中的离子相互交换,从而分离溶液中含金属离子的方法[26]。离子树脂交换的主要流程为预选、预处理、装柱、树脂交换、树脂洗脱和树脂再生六个步骤。常见吸附铁的离子交换树脂为磺化单膦酸树脂,磺化二膦酸树脂,氨基膦酸树脂等。

Guangxin Wang等[27]利用Monophos树脂(一种磺化单膦酸树脂)有效去除了硫酸钴溶液中的痕量铁,首先对树脂进行预处理,用pH值为2的硫酸冲洗使树脂转化为氢型,然后研究了树脂交换过程中pH值、进料与树脂的体积比、加载温度和时间对铁吸附率的影响,分别采用6 mol/L的HCl溶液和0.5 mol/L的HEDPA对树脂进行洗脱,发现树脂再生后重复加载时,用6 mol/L的HCl汽提的树脂显示出更好的Fe吸附能力。

黄鑫等[28]利用阳离子交换树脂连续去除磷酸盐生产中的铁离子,发现在60℃以下,温度升高有利于Fe吸附的进行,但低温下磷酸盐结晶后覆盖在树脂表面,影响除铁效果;60℃以上,料液蒸发并在树脂表面析出,降低Fe吸附率,铁去除率可达95%以上,可实现树脂的再生利用,但每次再生后除铁效果下降5%。

Yahui Zhang等[29]研究了利用离子交换树脂从合成铜浸出液吸附铁的工艺,发现羟基肟螯合树脂对浸出铜溶液中的铁具有极强的选择性吸附行为,草酸可有效地从负载的树脂中剥离Fe,稀硫酸溶液可以将铜从树脂Z-Fe中完全去除,铜回收率达100%,铁吸附率可达89.83%。

离子交换法操作简单,经济性好,设备投入成本低,使用寿命长,可实现废液的重复利用,有工业化应用前景,较好的体现了环保处理和循环经济,被广泛应用于水的净化、废水优化处理、环境保护、食品行业、金属的集中与分离、催化和医药等方面[30]。未来的发展趋势是解决由于基团和三价铁离子之间的牢固键合,而难以进行铁的汽提这一难题。

5 结 语

(1)除铁是湿法冶金过程中的关键工序,本文讨论了湿法冶金中酸浸法、沉淀法、萃取法和离子交换法除铁的工艺路线及原理。每种工艺都有各自的优点,但均不可避免的存在一定缺陷。例如,沉淀法操作简单,成本低,但后续需实现铁与其他金属杂质的分离与收集,操作繁琐;萃取法萃取法处理能力大、金属回收率高且易实现自动控制,但易发生乳化,导致萃取剂的损失和电解质的污染,难以实现工业化。离子交换法设备投入成本低,使用寿命长,可实现废液的重复利用,有工业化应用前景,应引起人们进一步的探讨和研究。

(2)在湿法冶金发展中,我们应当致力于寻找一种环境友好型工艺,建立效率更高、能耗和废弃物排放量更少的工业化生产路线,实现湿法中Fe的高效去除。