复合土钉墙工作特性的细观数值模拟研究

胡敏云,欧阳维杰,陈乾浩,肖 斌,3,徐晓兵

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.中国联合工程公司,浙江 杭州 310022;3.浙江同济科技职业学院,浙江 杭州 311231)

复合土钉墙支护技术是超前支护与土钉墙相结合的一种主动式基坑支护形式。在满足工程需求的前提下,与其他基坑支护形式相比其具有工期较短、施工灵活和经济性好等优点,在我国东部地区二级基坑支护中应用较多。在二级基坑工程设计时,需要计算支护结构的变形,但是现行国家和地方规范(程)中对复合土钉墙支护的变形计算方法尚不明确。

为了认识复合土钉墙支护的变形特性,国内外学者开展了实测分析、模型试验和数值模拟等研究。Tabrizi[1]采用八节点六面体单元对复合土钉墙的变形进行了有限元数值模拟,分析了复合土钉墙支护基坑的变形位移曲线,分析表明复合土钉墙支护基坑可达到良好的变形控制效果。孙林娜等[2]利用FLAC3D软件对水泥土复合土钉墙进行建模,得出复合土钉墙中的水泥土墙明显可以约束基坑的水平位移,且复合土钉墙中的水泥土超前支护和土钉墙具有良好的协同工作效果。张明辉[3]对太原市施工现场的基坑水平位移和地表沉降等监测数据进行了分析,得出水泥土搅拌桩+土钉墙支护相结合的复合土钉墙支护在变形控制方面优于采用单一的水泥土搅拌桩或土钉墙,能确保基坑工程高效、安全完成。黄素丽[4]以郑州某复合土钉墙深基坑工程为研究对象,利用FLAC3D模拟分析了复合土钉墙开挖和支护过程中基坑的位移变化情况,发现复合土钉墙支护中的锚索和土钉的协同作用得到了充分的发挥,可以有效控制基坑的位移变化。俞登华等[5]利用有限元模拟复合土钉支护位移和整体稳定性,得出复合土钉支护的变形呈“鼓状”位移形式,复合土钉墙这种超前支护形式在基坑工程中起到了“柔性桩”的作用,能更好地限制竖向位移,并且其地表沉降值小于无超前支护的土钉墙。周健等[6]利用离散元PFC软件建立基坑开挖土钉支护的颗粒流模型,得出复合土钉墙支护变形的形式为“中间大,两端小”的鼓状变形,可以很好地限制基坑顶部的变形,且复合土钉墙支护结构的侧移变形、墙后土体地表沉降值以及基坑隆起量都比单一土钉墙支护小。张宁[7]采用离散元PFC软件结合实际工程的基坑边坡作用机理,研究了复合土钉墙基坑开挖和支护过程中的受力和变形特性,表明复合土钉墙支护中的土钉可以提高基坑的稳定性,减小基坑的变形。沈一帆等[8]建立了PFC复合土钉墙支护模型,研究分析了开挖过程中的基坑支护结构的工作机理以及地表沉降和基坑的隆起情况,发现复合土钉墙支护在限制地表沉降和基坑隆起方面均比单一搅拌桩效果好。尽管国内外学者对土钉支护的研究取得了较多成果,但对于超前支护在复合土钉墙的工作机理和超前支护与土钉协同工作的机理还不够明确。为此,笔者采用离散元方法,对单层水泥土搅拌桩+土钉墙的复合土钉墙支护基坑的变形特性和细观工作机理进行模拟研究,通过对比单一搅拌桩支护、单一土钉墙支护基坑的变形特性及细观机理,为复合土钉墙支护的基坑设计、施工和变形控制提供参考。

1 离散元数值分析模型

1.1 工程实例

杭州市某建筑物基坑工程[9]呈长方形,地下设1 层地下室,基础底板埋深5.8 m。地下水位埋深较浅,在地表以下0.4~1.2 m,基坑北面采用搅拌桩重力式挡墙支护,由5 排水泥土搅拌桩组成,其余面均采用单排搅拌桩+4 层土钉的复合土钉墙支护。工程勘察报告显示:基坑地层从上往下依次为杂填土、素填土和淤填土,粉质黏土,淤泥质黏土、淤泥质粉质黏土,坑壁以黏性土为主。

1.2 计算模型

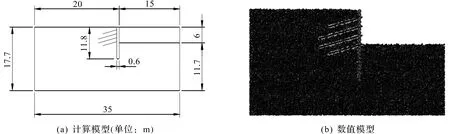

采用二维离散元数值模拟,模型的大小(宽×深)为35 m×17.7 m;6 m的开挖深度内共设置4 排土钉,每排土钉竖向间距为1.5 m,第1排土钉距离地面为1.5 m,土钉水平方向的倾角为15°。基坑分4 层开挖,每层开挖1.5 m并安设土钉。考虑到模型边界的效应[10],开挖区域宽度为15 m,未开挖区域宽度为20 m;土钉长度从上向下依次为6,8,8,6 m,土钉锚固体半径为0.15 m,倾角为15°。基坑计算模型和数值模型如图1所示。

图1 复合土钉墙支护模型

1.3 数值模型与参数

1.3.1 地基土模型

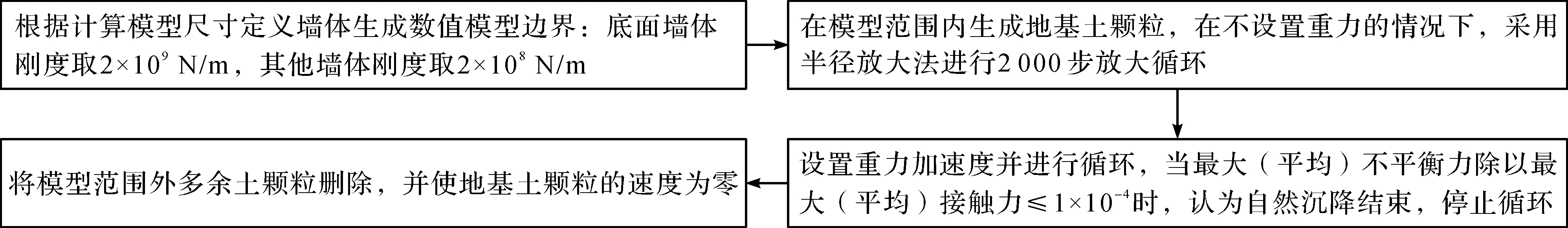

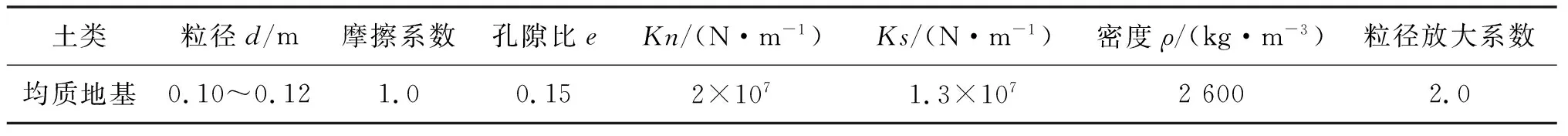

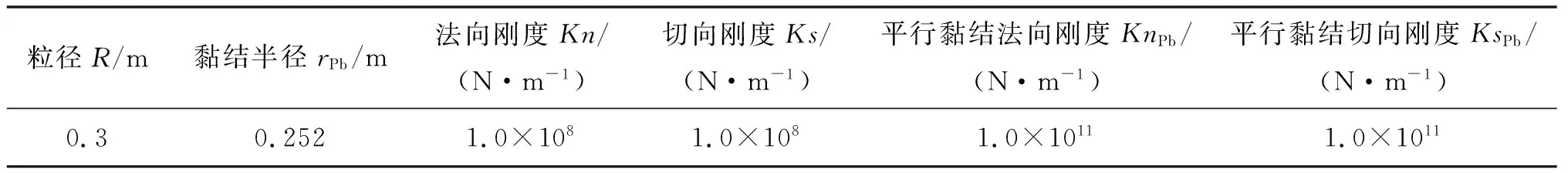

在离散元模拟中,颗粒的大小以及颗粒细观参数的取值对计算结果影响较大。从计算模拟效率方面考虑,颗粒的大小无法采用真实的尺寸和级配,因此假定地基土是均质的散体材料,采用的颗粒可视为粒组单元,基坑开挖通过粒组单元之间的接触变化发生作用。综合考虑模拟精度和计算效率,高斯法生成的地基颗粒粒径d为0.1~0.12 m,通过调整颗粒接触的细观参数来合理反映散体材料的力学特性。地基土颗粒模型生成的步骤如图2所示。地基模型共有14 986 颗粒,颗粒接触采用接触黏结模型,模型参数[11]如表1所示。

图2 地基土颗粒模型生成步骤

表1 地基土颗粒数值模拟细观参数表

1.3.2 搅拌桩模型

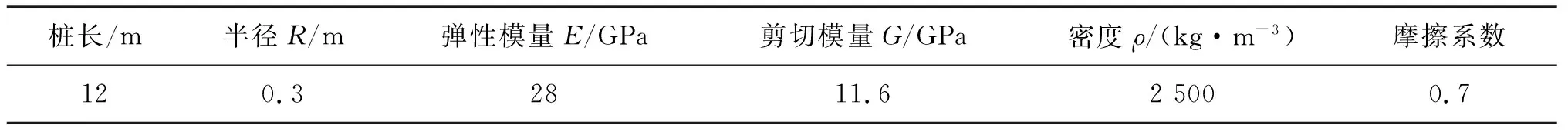

水泥土搅拌桩采用平行黏结模型,参考文献[11]选定的物理力学参数如表2所示。经过多次试算得到了搅拌桩细观参数和“颗粒”尺寸,如表3所示。

表2 搅拌桩物理参数表

表3 桩身细观参数表

1.3.3 土钉模型

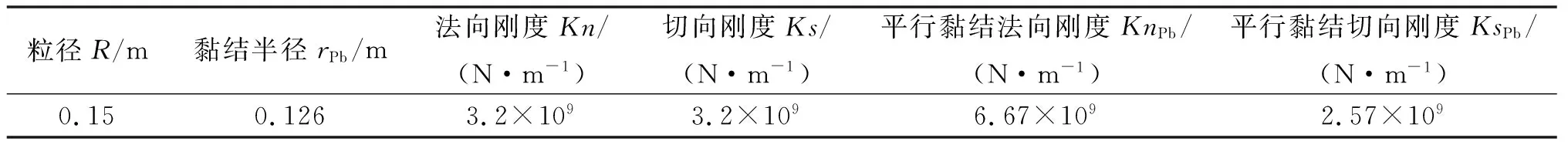

在实际工程中,土钉(包括锚固体)直径一般为70~120 mm[12]。考虑到数值模拟的适用性和土体在PFC中的放大系数,土钉使用半径是150 mm的圆盘颗粒进行模拟并采用平行黏结模型。将所有的圆盘颗粒连接在一起组成土钉,形成一个簇clump。利用试错法,并参考文献[13-14],得到土钉数值模拟细观参数,如表4所示。

表4 土钉数值模拟细观参数表

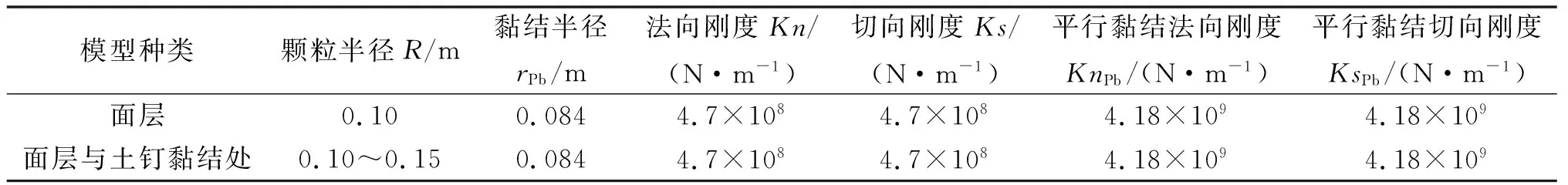

1.3.4 面层模型

在实际工程中,面层对单一土钉墙的影响是必须考虑的,王立峰等[15-16]、叶俊能等[17]也对土钉墙面层作用进行了研究。相关规范规定,面层的厚度要大于80 mm[9,18]。考虑到PFC数值模拟的适用性,并结合实际搅拌桩的模拟情况,最终模拟面层选择的圆盘颗粒(disk)的半径为100 mm,颗粒间采用的本构模型为线性平行黏结模型,具体参数取值情况如表5所示。面层与土钉之间的连接方式,在开挖1 层土以后,生成面层;接着在面层最下面的颗粒设置1根土钉,土钉与面层之间采用的接触模型也是线性平行黏结模型,模拟参数取值如表5所示。

表5 面层以及面层与土钉黏结处颗粒流数值模拟细观参数表

2 复合土钉墙变形模拟结果与分析

利用颗粒流数值模拟方法,分别对单一搅拌桩、单一土钉墙和复合土钉墙支护进行模拟分析,获得了3 类支护的水平位移以及地表沉降特征,并对各类支护下土体位移场进行了分析。

2.1 单一搅拌桩支护的变形特性

2.1.1 单一搅拌桩支护水平位移分析

依次记录每层开挖完成后,每个搅拌桩桩身颗粒的水平方向坐标值减去成桩时该颗粒对应的水平方向坐标值,就可得到搅拌桩的水平位移,如图3所示。该结构为悬臂式支护结构,其桩身的最大水平位移出现在搅拌桩的顶部。随着土体开挖深度的增大,水平位移的发展速度加剧,且最大水平位移控制效果不佳。在实际工程中,如果对水平位移控制要求高,则需要加强支护结构刚度或者采用其他支护形式。

图3 不同开挖阶段下搅拌桩支护水平位移曲线图

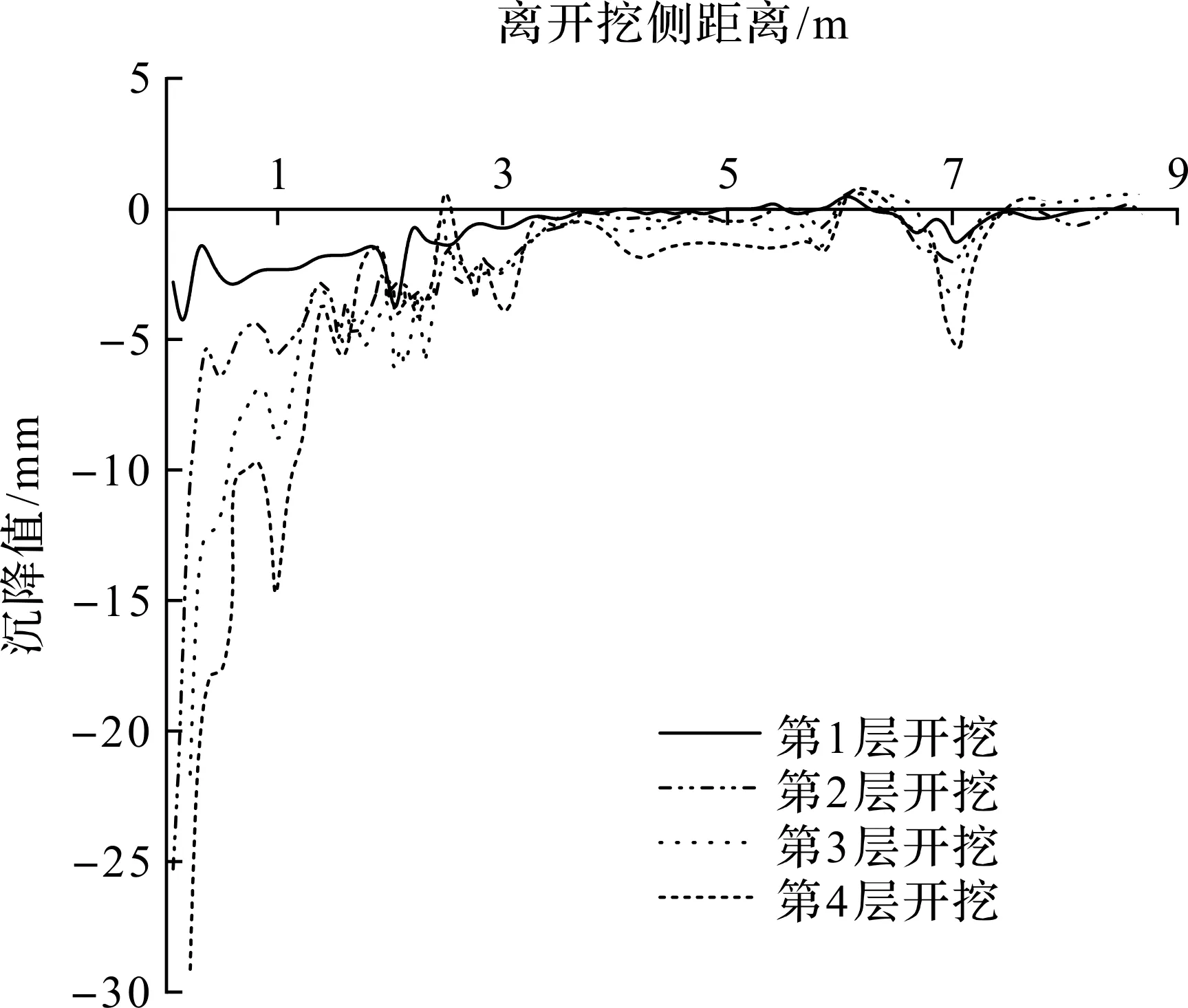

2.1.2 单一搅拌桩支护地表沉降分析

在地基土表面建立一排平行的颗粒,目的是用来测量颗粒的沉降值。记录开挖前地表颗粒的原始竖向坐标yi0,每开挖1 层都记录颗粒移动后的竖向坐标,依次记为yi1,yi2,yi3,yi4,然后再把这4 个值依次减去yi0,得到每层开挖施工完成后的沉降值Y1,Y2,Y3,Y4,每层开挖完成后的地表沉降图如图4所示。搅拌桩支护地表最大沉降值发生于紧靠搅拌桩后,离搅拌桩越远,地表沉降越小;在离开搅拌桩0.6H处,地表沉降开始收敛并趋于零。考虑到柔性支护结构,该支护方式的地表沉降与实际工程规律中的“三角形”沉降[19]一致,说明离散元模拟此类基坑支护的变形行为是可行的。

图4 不同开挖阶段下搅拌桩支护地表沉降曲线图

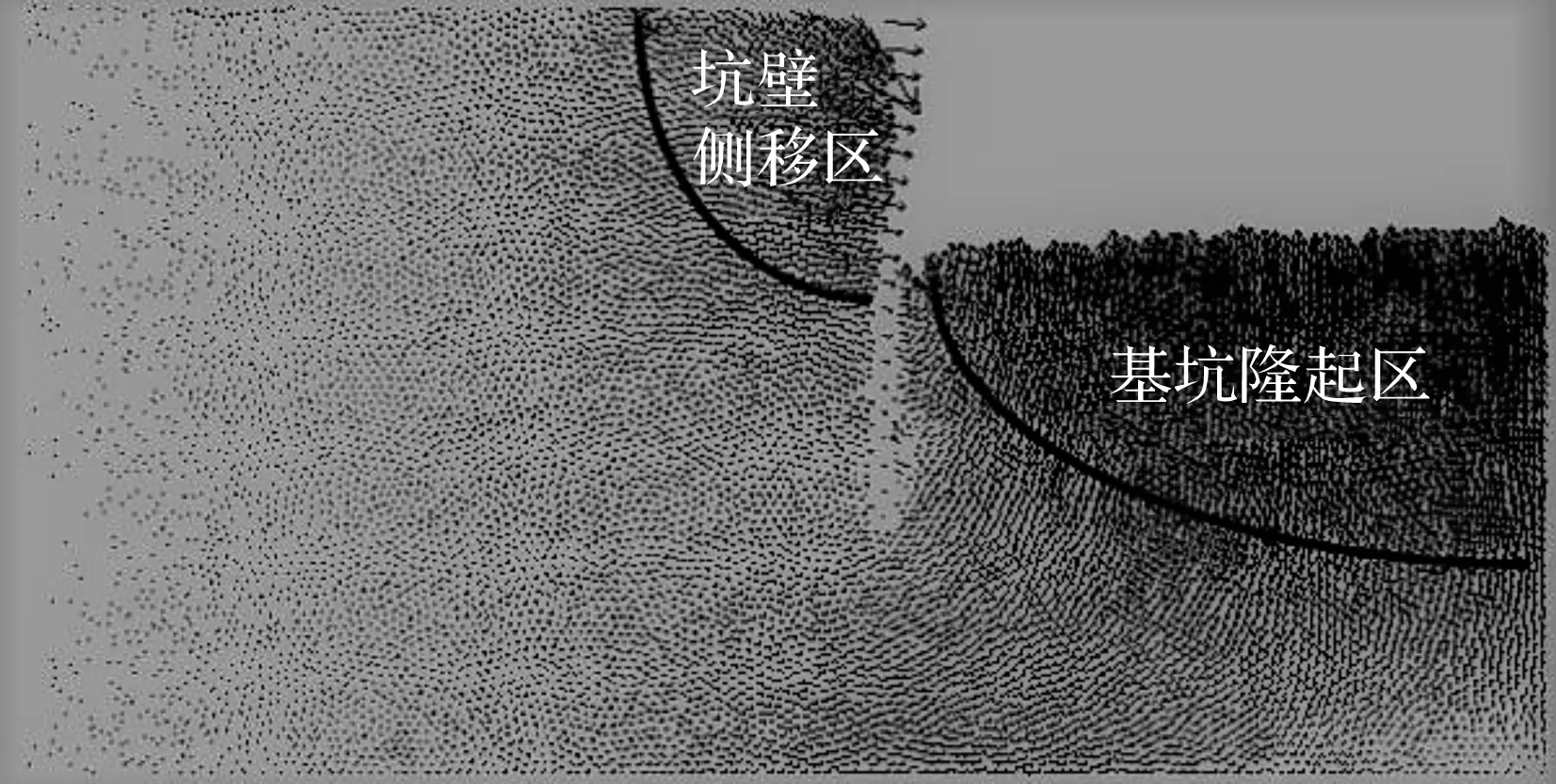

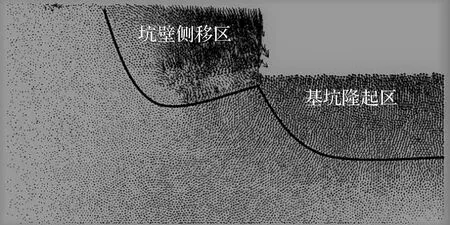

2.1.3 单一搅拌桩支护位移场分析

图5给出了第4层开挖完成后地基位移场的分布,可划分为坑壁侧移区、基坑隆起区。坑壁侧移区的影响区域大致是以开挖深度为半径的1/4圆弧区域,土体位移方向大体向基坑开挖面整体“倾斜”。基坑底部隆起区的影响深度远大于搅拌桩支护最终埋深,采用单一搅拌桩支护对土体塑性变形抑制效果不佳,且在基坑底面以下,坑外侧土体有绕过桩底向坑内侧移动的趋势。

图5 搅拌桩支护土体位移矢量场图

2.2 单一土钉墙支护的变形特性

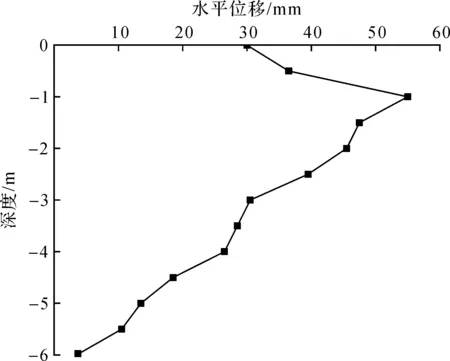

2.2.1 单一土钉墙支护水平位移分析

通过土钉墙面层颗粒位移分析可以获得单一土钉墙支护的水平位移特性,如图6所示。由图6可知:土钉墙支护的最大侧向位移出现在深度1.5 m处附近,约1/4的开挖深度。每隔1.5 m处土钉墙支护面层水平位移都有个突变,这与土钉墙的设立位置有关。

图6 土钉墙支护面层水平位移(基坑开挖深度为6 m)

2.2.2 单一土钉墙支护地表沉降分析

按照与2.1节中同样的测算方法,图7给出了单一土钉墙支护的坑外地表沉降曲线。由图7可以发现:距离开挖面越近,地表沉降越大;随着离开挖面距离的增大,地表沉降减小。但是单一土钉墙支护收敛速度不如单一搅拌桩支护,直到1.5H后沉降值才逐渐趋于零。

图7 土钉墙支护地表沉降曲线图

2.2.3 单一土钉墙支护位移场分析

图8给出了单一土钉墙支护的地基位移场分布。土体位移仍划分为坑壁侧移区与基坑隆起区。坑壁侧移区影响范围基本上与土钉的设置深度一致,而基坑隆起区的影响范围就比较广,影响深度大致为开挖面以下的浅层。

图8 土钉墙支护位移矢量场图

2.3 复合土钉墙支护变形特性

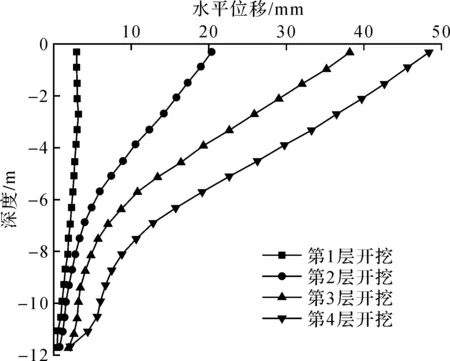

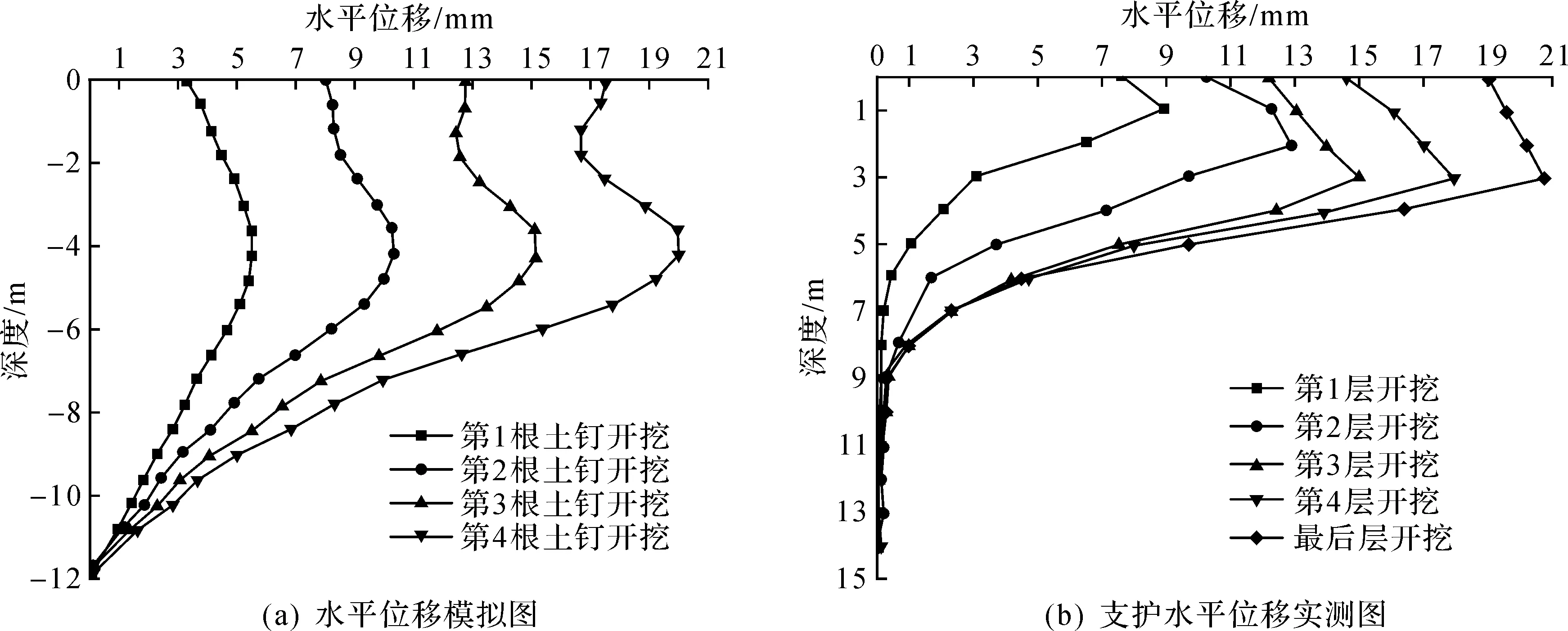

2.3.1 复合土钉墙支护水平位移分析

复合土钉墙支护的水平位移通过搅拌桩桩身颗粒的水平位移进行测算,如图9所示。图9中同时给出了实测结果[9]。由图9(a)可知:随着开挖的深度增加,桩身上部水平位移发展较显著,桩身下部水平位移收敛速度较快,最大水平位移大致在2/3H附近。由复合土钉墙水平位移实测(图9b)结果可知:采用PFC数值模拟得到的结果与实测较为吻合,也说明PFC模拟此类支护形式的基坑变形具有一定的合理性和可靠性。

图9 复合土钉墙各个开挖阶段的水平位移模拟结果与实测结果

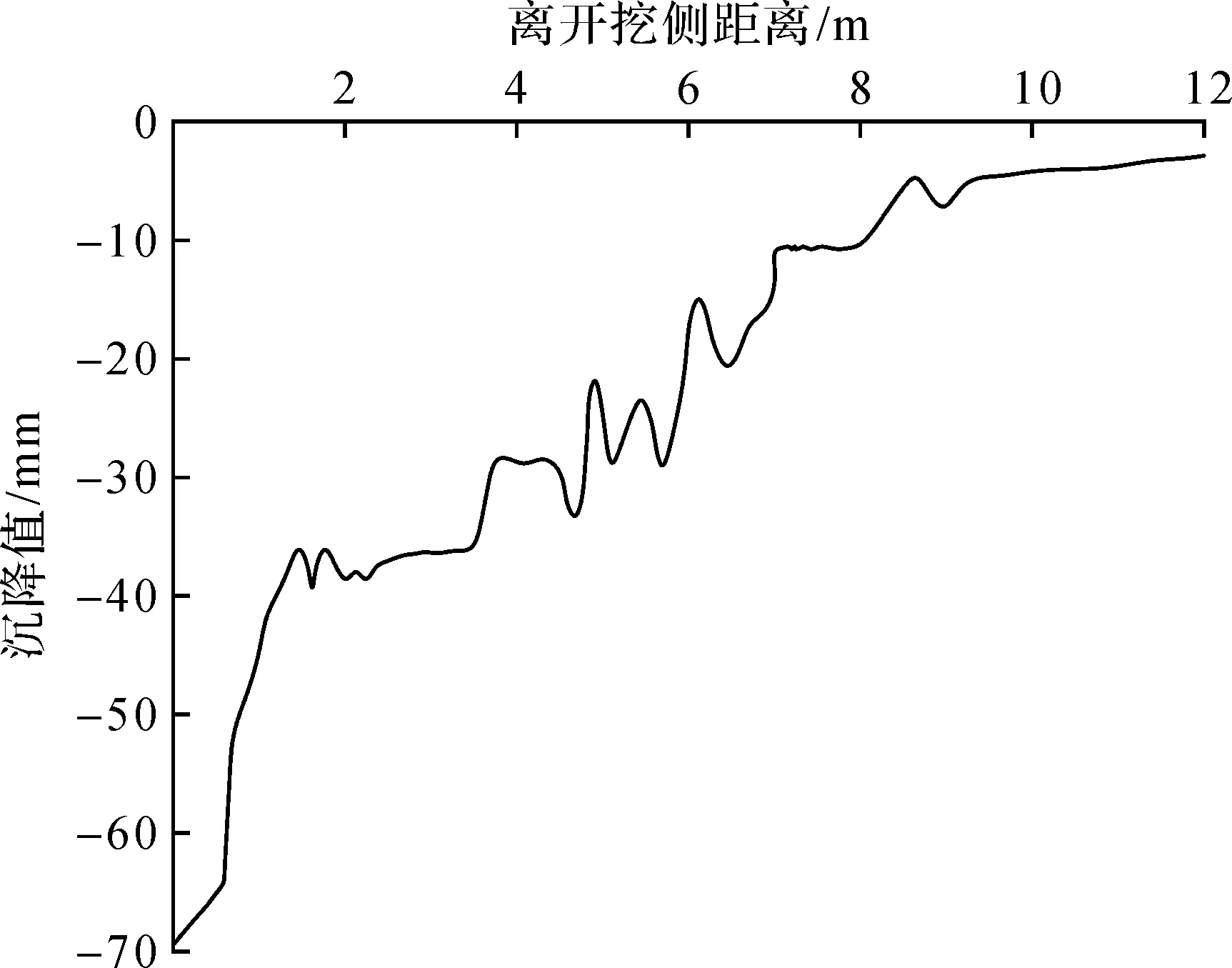

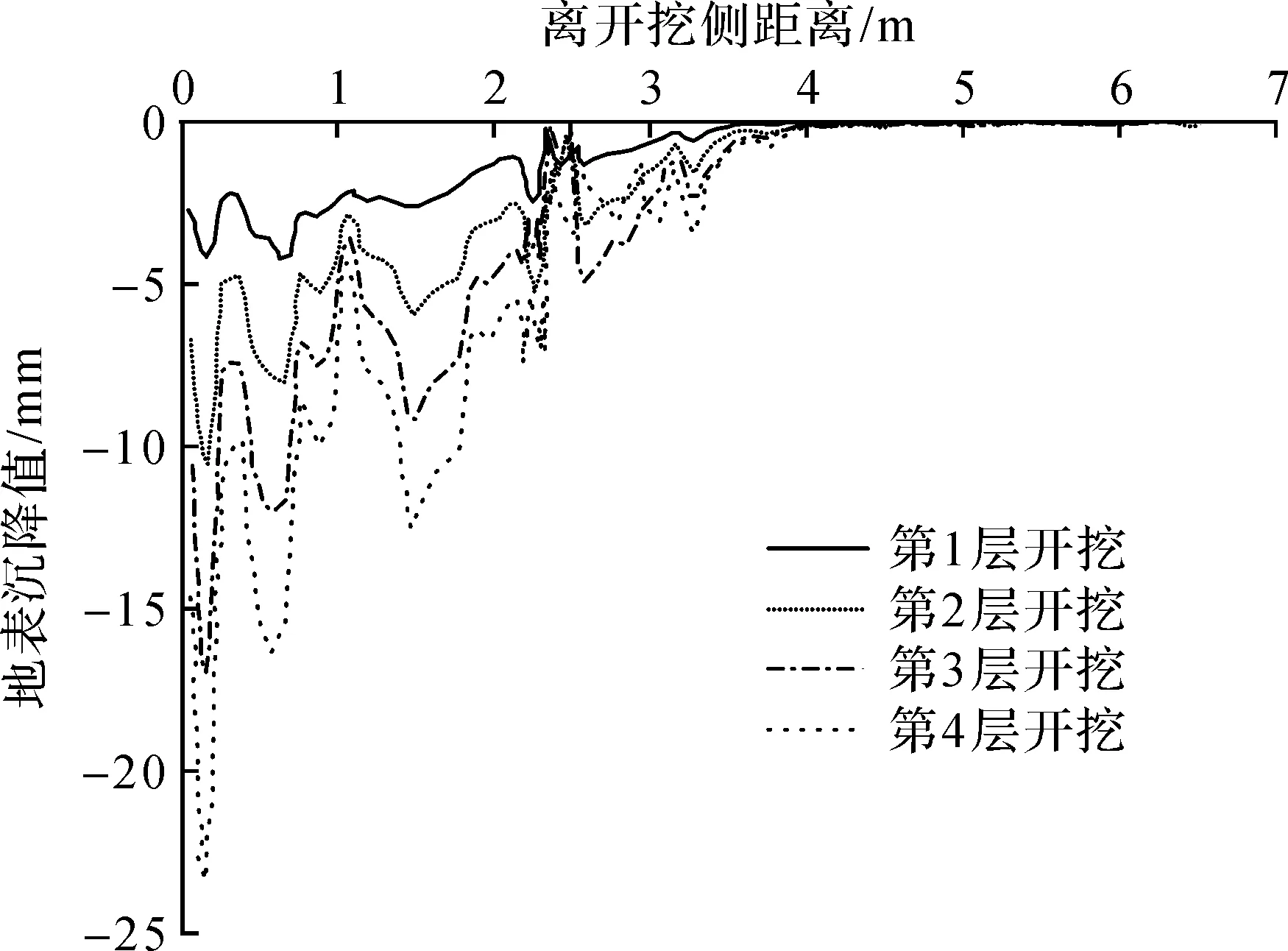

2.3.2 复合土钉墙支护地表沉降分析

复合土钉墙支护的坑外地表沉降特征如图10所示。复合土钉墙支护的基坑地表沉降最大值出现在坑外距离搅拌桩后0.5 m范围内;当离搅拌桩开挖侧大于3.5 m(约0.6H)时,地表沉降逐渐趋于稳定。对于地表沉降控制方面,复合土钉墙支护优于单一水泥土搅拌桩和单一土钉墙支护。

图10 复合土钉墙支护地表沉降曲线图

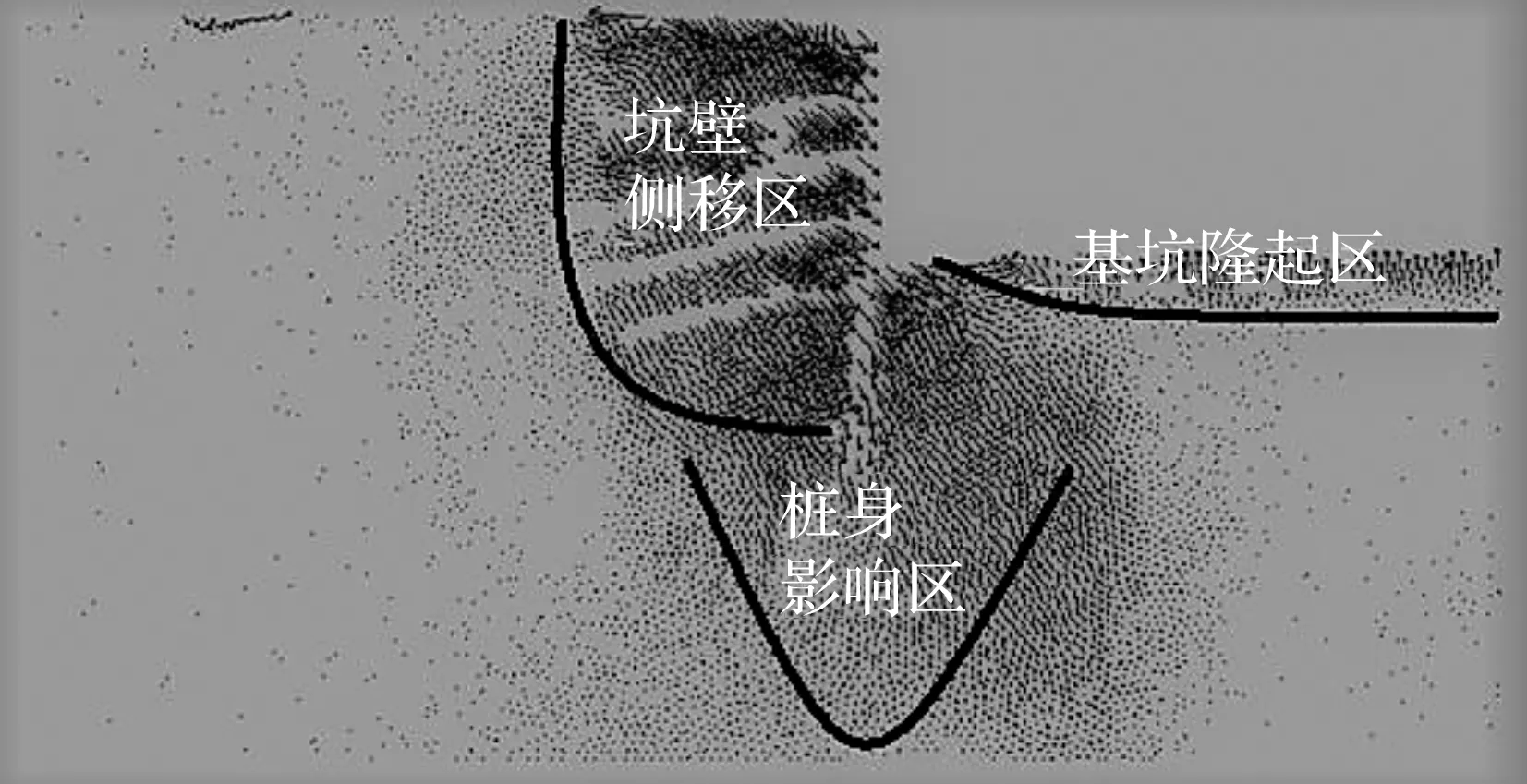

2.3.3 复合土钉墙支护位移场分析

图11给出了复合土钉墙支护时地基位移场的分布,可分为坑壁侧移区、桩身影响区与基坑隆起区等3个区域。复合土钉墙地基的位移影响区域较为局限,主要分布在土钉和搅拌桩附近。

图11 复合土钉墙支护位移场图

3 复合土钉墙的工作特性分析

在模拟分析的基础上,对3 类支护形式的变形特性进行对比,以明确复合土钉墙的工作机理。

3.1 变形特性分析

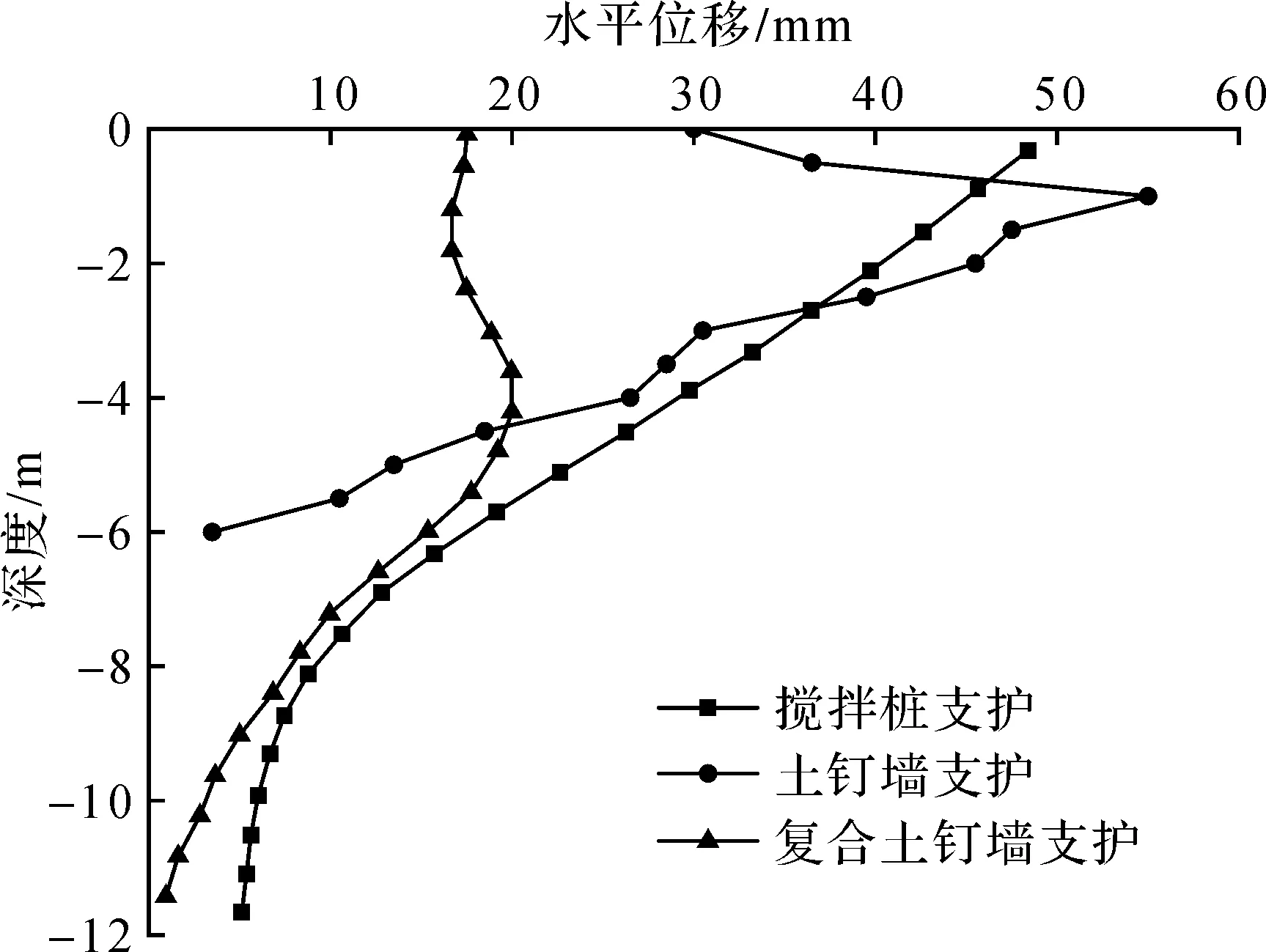

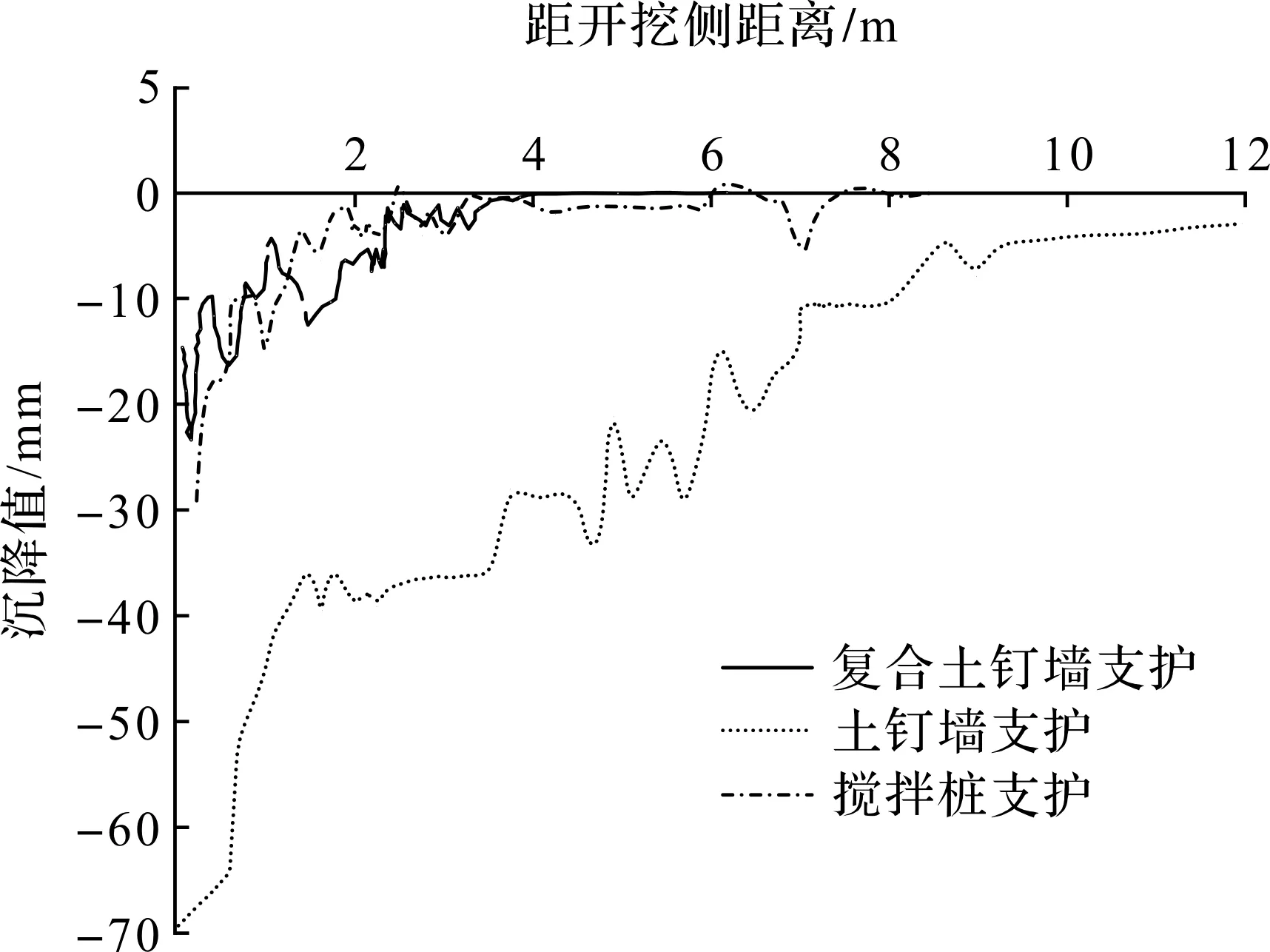

图12为单一搅拌桩支护、单一土钉墙支护和复合土钉墙支护的基坑水平位移变化曲线。从图12可以发现:复合土钉墙支护、单一土钉墙支护和单一搅拌桩支护的水平位移分布特征差异较大。采用超前搅拌桩的复合土钉墙支护可大幅减小单一土钉墙支护的坑壁侧移量,且侧移分布模式优于单一搅拌桩支护的。复合土钉墙支护最大水平位移约是单一土钉墙支护的36.4%。图13给出了各种支护下坑外地表沉降曲线。由图13可知:复合土钉墙支护的基坑地表沉降量较小,且沉降影响范围也较小,说明复合土钉墙在控制基坑的侧向水平位移和限制地表沉降方面都有优势。

图12 不同支护形式下基坑水平位移曲线图

图13 不同支护形式下地表沉降曲线图

3.2 细观机理比较分析

复合土钉墙在限制基坑变形的优势与其细观工作机理是分不开的。通过比较图5,8,11可得出:复合土钉墙和土钉墙在土钉加固范围内,均出现土和土钉的联合作用,形成类似于重力式挡墙支护的联合体,而搅拌桩支护层没有类似优势。土钉墙在加固的复合体后侧锲形的区域内的土体位移变形较大,可能会出现锲形破坏现象,而复合土钉墙没出现这种情况,说明复合土钉墙的支护效果不错,超前搅拌桩的设置可以帮助避免单一土钉墙可能发生的破坏。与其他两种单一的支护形式相比,复合土钉墙基坑隆起值也比较小,对基坑隆起破坏有更好的抑制作用。

4 结 论

基于数值模拟颗粒流软件PFC2D,结合工程实例,对单一搅拌桩支护、单一土钉墙支护以及复合土钉墙支护的变形特性进行了模拟分析,重点分析了3 种不同的支护类型的水平位移与地表沉降的情况,揭示了在限制基坑水平位移、抗侧向变形能力和限制地表沉降方面,复合土钉墙支护要优于单一搅拌桩支护和单一土钉墙支护的细观机理。与单一土钉墙支护相比,采用搅拌桩超前支护的复合土钉墙开挖影响范围较小,开挖影响深度约为基坑开挖深度H,而单一土钉墙影响范围约为1.5H~2.0H;复合土钉墙可以更好地限制土体变形,本案例中复合土钉墙坑壁最大水平位移约为单一土钉墙的36.4%,最大地表沉降约为单一土钉墙的43.0%。复合土钉墙支护在控制基坑的侧向水平位移和限制地表沉降方面与单一搅拌桩和单一土钉墙相比优势明显,而且在基坑抗隆起破坏方面也更为有效。