添加药剂生产增值尿素工艺的研究应用

孙云龙,徐 亮,于 凤

(中海石油华鹤煤化有限公司,黑龙江 鹤岗154100)

中海石油华鹤煤化有限公司(简称华鹤公司)尿素装置设计生产大颗粒尿素1 860 t/d,尿素装置采用Stamicarbon 2000+ 工工艺,大颗粒工艺采用荷丰流化床造粒技术。华鹤公司利用原有尿素装置,新增加一套蒸发装置,即小蒸发装置,用于生产增值尿素,通过产品结构调整推进转型升级,对常规尿素产品进行改性增值,满足市场需求,进而提高大颗粒尿素产品附加值。小蒸发项目于2019年10月开工,11月完工投用,并用于生产不同品种的增值尿素,包括锌腐酸增值尿素、聚氨锌增值尿素、稳定性增值尿素、多肽增值尿素、壳寡糖增值尿素、鱼蛋白增值尿素。但由于生产增值尿素所用添加剂种类不同,其中含有的C l-和一些不确定的组分会对整个系统造成严重的腐蚀隐患。因此自小蒸发系统投用以来,华鹤公司将产生的含有C l-的工艺冷凝液(主要成分为稀氨水)单独回收,通过冷凝液泵送至锅炉,使锅炉燃烧后产生的氮氧化物与工艺冷凝液中的氨反应生成氮气,实现小蒸发系统生产增值尿素并与原尿素系统隔离,同时实现锅炉烟气脱硝。现对华鹤公司增值尿素生产工艺介绍如下。

1 大颗粒尿素的生产工艺流程

从界区来的液氨首先被高压氨泵送往高压洗涤器,在高压洗涤器内与高压甲铵泵送来的甲铵液换热后一起进入池式反应器,在池式反应器内与二氧化碳压缩机送来的二氧化碳接触反应,生成低浓度尿液进入气提塔,尿液通过二氧化碳气提后进入精馏塔精馏,离开精馏塔后尿液进入闪蒸罐,从闪蒸分离器出来的质量分数约71%的尿素溶液进入尿液储槽。尿液通过尿素溶液泵送入一段蒸发加热器,再经一段蒸发分离器分离气液后,得到质量分数95%左右的尿素溶液。一段蒸发分离器的压力为0.033 MPa(A),温度约130℃。离开一段蒸发分离器的尿液进入二段蒸发加热器加热,再经过二段蒸发分离器分离气液后得到进一步提浓的尿素溶液,即熔融尿素,最终通过熔融尿素泵出口的熔融尿素质量分数是97.6%。二段蒸发分离器压力为0.022 MPa(A),熔融尿素温度132℃。熔融尿素通过熔融尿素泵后送至造粒工段。在流化床造粒工艺中,颗粒尿素的生产是通过把熔融尿素喷洒到流化状态下的晶种上完成的,再经过筛分系统将满足指标要求的成品尿素送至包装工序。

2 增值尿素的生产原理及工艺流程

2.1 增值尿素及其生产原理

增值尿素产品的特点就是产品的多样化,可以根据市场需求通过调整添加剂的组分,来生产不同品种的增值尿素产品。

增值尿素的生产原理是将添加剂按配比配制好后,送入小蒸发系统与尿素溶液一起混合、提浓后送至造粒,最终生产出增值尿素。添加剂不与尿素溶液发生反应。

2.2 增值尿素生产工艺流程

增值尿素生产工艺流程示意图如图1所示。

图1 增值尿素生产工艺流程示意图

尿液回收槽中含尿素质量分数45%的稀尿素溶液由回收槽泵送入新增一段蒸发分离器,分离出的尿液去新增二段蒸发分离器,在0.018 MPa(A)、132℃下被浓缩为质量分数约96%的熔融尿素,经分离段分离后,由新增熔融尿素泵送往原熔融尿素泵进口。添加剂在添加剂槽中配制完成,经添加剂泵输送至新增一段蒸发分离器入口与尿液进行混合,完成尿液中助剂的添加。新增一段蒸发分离器气相经新增一段蒸发冷凝器冷凝后进行回收,未凝气经过新增一段蒸发喷射器增压后送入新增最终冷凝器,新增最终冷凝器的不凝气经排气筒排至大气;新增二段蒸发分离器气相经新增二段蒸发冷凝器冷凝后回收,未凝气经新增二段蒸发喷射器与新增一段蒸发分离器顶部气相混合后,送至新增一段蒸发冷凝器冷凝。来自各冷凝器的含氨工艺冷凝液进入新增氨水槽,再由氨水槽泵送出界区,实现了含C l-冷凝液与系统的隔离、回收。

3 增值尿素生产情况

3.1 锌腐酸尿素的质量指标

增值尿素锌腐酸尿素执行华鹤公司企业标准Q/HGHH 005—2019,其与GB/T2440—2017中对农业用(肥料)尿素的要求对比见表1。

表1 华鹤公司锌腐酸尿素企业标准Q/HGHH 005—2019与GB/T 2440—2017指标对比%

3.2 锌腐酸尿素产品分析数据

锌腐酸尿素产品分析数据如表2所示。对比表1、表2发现,小蒸发系统投用生产增值尿素锌腐酸尿素期间,系统运行稳定,各指标正常,锌腐酸尿素的缩二脲、水分、总氮、粒度、甲醛等指标满足国标要求,锌腐酸含量满足企业标准要求。

表2 锌腐酸尿素产品分析数据%

3.3 冷凝液系统运行情况

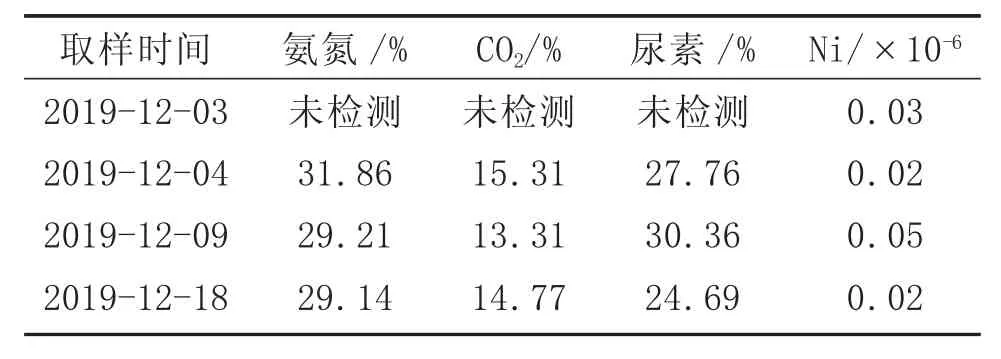

生产锌腐酸尿素期间,小蒸发系统新增氨水槽、尿液回收槽、蒸汽冷凝液系统、原系统氨水槽、池式反应器出液分析数据分别见表3~7。由表3~7数据可以看出,将含有C l-的工艺冷凝液回收,可有效防止含有C l-的工艺冷凝液进入原系统,避免造成对高压设备的腐蚀,达到了小蒸发系统用于生产增值尿素并与原尿素系统隔离的目的,同时,产生的工艺冷凝液(主要成分为稀氨水)通过外送泵送至锅炉烟道,与煤燃烧后产生的氮氧化物反应,生成氮气,达到尾气净化的目的。

表3 小蒸发系统新增氨水槽分析数据(质量分数)

表4 尿液回收槽分析数据(质量分数)

表5 蒸汽冷凝液系统分析数据(质量分数)

表6 原系统氨水槽分析数据(质量分数)

表7 池式反应器出液分析数据(质量分数)

4 存在问题及解决措施

小蒸发系统投用生产锌腐酸尿素期间,由于锌腐酸药剂自身特性,在小蒸发系统内介质流动性差,尤其在新增二段蒸发分离器内出现气泡,导致新增蒸发系统负压不稳定,新增蒸发系统设备小,新增二段蒸发液位随着负压波动,液位严重超高时,气相管线易堵塞,负压无法维持。为确保完成锌腐酸尿素生产任务,将添加剂加药系统并入点由小蒸发系统入口改至原熔融尿素泵入口,切换后小蒸发系统恢复正常。添加剂直接通过原熔融尿素泵入口进入造粒工段,会导致成品水含量上升,但仍控制在指标范围内。

5 结 语

小蒸发系统的投用,满足了华鹤公司生产不同品种增值尿素的要求,将产生的含有C l-的工艺冷凝液单独回收,通过氨水槽泵送至锅炉脱硝使用,有效防止含C l-工艺冷凝液进入原系统,造成高压设备腐蚀,达到了小蒸发系统用于生产增值尿素并与原尿素系统隔离的目的,同时满足锅炉烟气脱硝的要求。