液滴倍增技术在煤焦化行业中的应用

裴 文,李海波,王 浩

(上海安赐环保科技股份有限公司,上海 201201)

煤焦化行业的剩余氨水中含有少量经重力沉降或过滤难以有效去除的焦油,这些焦油是造成蒸氨塔和换热器堵塞的主要原因[1];洗苯后的焦炉煤气中含有焦油尘、苯族烃、萘、氨等杂质,会影响压缩机的正常、连续运行[2];焦炉烟道废气经湿法脱硫后,需进一步除雾、除尘,才能达到超低排放的要求。针对此类问题,上海安赐环保科技股份有限公司(简称安赐环保)结合新材料和流体力学技术的发展,进行了纤维材料在液滴倍增方面的研究,开发了基于液滴倍增理论的AFBP相分离器、Anhorn除雾器和AFMD除雾除尘器等产品,并在煤焦化行业进行了应用,现介绍如下。

1 液滴倍增技术原理

液滴倍增是指物料通过由液滴倍增材料所构成的填料层,使分散相液滴凝聚、变大,最终从材料表面释放,实现快速、高精度分离的过程。由斯托克斯公式[见式(1)]可知[3],小液滴分离速度与重力加速度、物料密度差、主要相黏度以及分散相液滴的直径有关。相对于重力加速度、密度差和黏度因素,通过改变液滴的直径来改变液滴的分离速度在技术上是可行的,而且分离速度与液滴直径的二次方成正比。

式中:uv为分离速度,m/s;g为重力加速度,一般取9.81 m/s2;ρH,ρL分别为重相、轻相的密度,kg/m3;d为分散相液滴直径,m;μ为主要相的动力黏度(为温度的函数),Pa·s。

2 液滴倍增技术在煤焦化行业的应用

目前国内液滴倍增技术主要应用在石油化工、新材料、环保等油水分离领域,如航空煤油和柴油的水分离以及化工过程中的轻烃与水的分离普遍使用液滴倍增技术及相关设备。但是,液滴倍增技术在黏度高、密度差小以及物料复杂工况下的研究和应用还不多见。安赐环保通过对材料改性及深加工,研发了具有分离精度高、防堵塞、耐腐蚀、寿命长等特点的液滴倍增技术和设备,实现了对密度差小于2%、黏度大于5 000 Pa·s等常规液滴倍增技术难以分离工况的相高效快速分离,并在剩余氨水除焦油、焦炉煤气净化和焦炉烟道气超低排放等工况进行了应用。

2.1 AFBP相分离器用于剩余氨水除焦油

2.1.1 AFBP相分离器工作原理

AFBP相分离器原理示意图见图1。不相溶的油水混合相首先经由特殊设计的分布器进入设备内,经分布器处理后,物料均匀地流过疏松纤维床填料段(纤维倍增段),分散相液滴吸附在改性纤维上,并在改性纤维上实现液滴倍增,液滴增大到一定程度后,脱离纤维填料段进入特殊板组段;倍增后的分散相液滴在特殊板组上进一步增大,并在浅池效应下(即斜管沉淀池池长度和池中水平流速不变时,池身越浅,可被去除的悬浮物颗粒越小),实现油水的高效分离。

图1 AFBP相分离器原理示意图

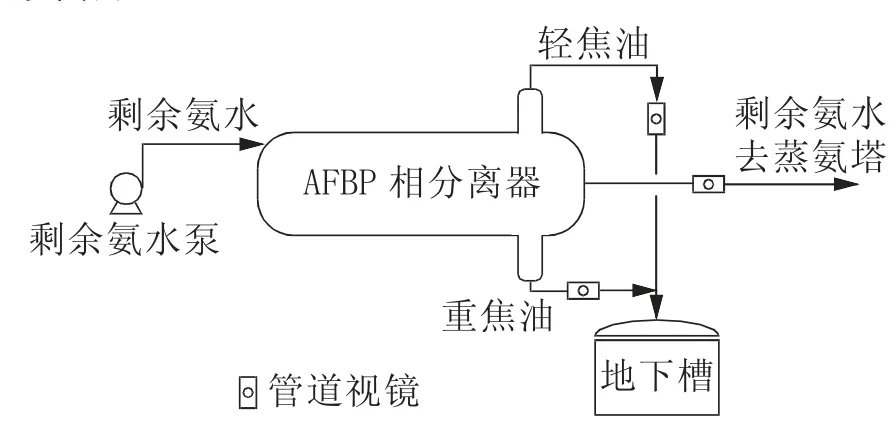

AFBP相分离器净化剩余氨水的工艺流程示意图见图2。剩余氨水经泵进入AFBP相分离器,分散在剩余氨水中的煤焦油首先在相分离器的纤维倍增段倍增,将微小油滴凝聚成大油滴,凝聚后的大油滴在相分离的特殊板组段快速分离,此后轻焦油从相分离器上端分离出,重焦油从相分离器下端分离出,分离出的轻、重煤焦油排入地下槽,净化后的剩余氨水进入蒸氨塔。

图2 AFBP相分离器净化剩余氨水的工艺流程示意图

2.1.2 应用案例

2016年山东金能科技股份有限公司10万t/a焦炉气制甲醇装置采用AFBP相分离器代替原来的陶瓷膜过滤器,进行剩余氨水中的焦油分离。在剩余氨水流量60 m3/h~70 m3/h、进口焦油质量浓度200 mg/L~300 mg/L工况下,经AFBP相分离器处理后,剩余氨水中未溶解焦油质量浓度小于50 mg/L,剩余氨水进入蒸氨塔,轻、重煤焦油排入地下槽。在此过程中,AFBP相分离器阻力小于15 kPa,且由于AFBP相分离器为静设备,无能耗。

2.2 Anhorn除雾器用于焦炉煤气净化

为了延长压缩机的检维修周期,大部分焦化企业在压缩机的气柜前增设焦炭吸附塔,用于去除煤气中杂质。但在夏季焦炉煤气工况恶劣时,下游压缩机运行一周就不得不维护、清理,并需开启备用压缩机,给企业的正常生产运行带来较大压力。针对此问题,安赐环保开发了Anhorn除雾器。

2.2.1 Anhorn除雾器基本原理

Anhorn除雾器原理示意图见图3。含雾含尘的焦炉煤气进入Anhorn除雾器,包裹有焦油尘、萘、氨和苯等杂质的液滴在改性纤维上凝并增大后,不断吸附气体中的微小颗粒,增大至一定程度后形成液流,在疏松纤维床的导流结构作用下,脱离疏松纤维床。

图3 Anhorn除雾器原理示意图

Anhorn除雾器净化焦炉煤气流程示意图见图4。回收粗苯后的焦炉煤气进入Anhorn除雾器,焦油尘与焦炉煤气在此实现高精度分离,净化后的焦炉煤气进入气柜,废水排至机械化澄清槽,为了减少焦油尘在Anhorn除雾器的累积,设计了定时冲洗系统。

图4 Anhorn除雾器净化焦炉煤气流程示意图

2.2.2 应用案例

云南大为制焦有限公司20万t/a焦炉气制甲醇装置设计焦炉气量为112 000 m3/h,焦炉煤气成分及杂质含量见表1。

表1 焦炉煤气成分及杂质含量

该公司原使用焦炭过滤器净化脱苯后的焦炉煤气,运行一段时间后,焦炭过滤器出现阻力上升、过滤效率下降等问题,导致压缩机夏天运行3 d~7 d、冬天运行10 d~15 d就要清理零部件,焦炉气初预热器运行约20 d必须清理内件,回炉加热的煤气喷头堵塞问题严重。

该公司后经改进采用了Anhorn除雾器,在操作温度10℃~40℃,操作压力5 kPa(G)~10 kPa(G)下,检测数据显示:Anhorn除雾器进口煤气中苯平均质量浓度1.98 g/m3,出口平均质量浓度1.07 g/m3,去除率平均约46%;进口煤气中萘平均质量浓度63.6 mg/m3,出口平均质量浓度约21.4 mg/m3,去除率平均约66.4%;进口煤气中氨平均质量浓度15 mg/m3,出口氨平均质量浓度4.5 mg/m3,去除率平均为70%左右。

Anhorn除雾器投运后,压缩机倒车时,缸体内及活门上无明显油污及油泥富集的情况,三段油过滤器正常并联投用后,阻力均未出现超0.15 MPa的情况;转化系统单台焦炉气初预热器运行周期最长至44 d,且清洗频率下降;洗脱苯后净化煤气回炉加热的煤气喷头堵塞情况有所好转。

2.3 AFMD除雾除尘器用于焦炉烟道气超低排放

焦炉烟道气脱硫浆液中含固质量分数约20%,传统除雾器出口烟气中含液质量浓度设计值为75 mg/m3,相当于烟气中携带的浆液颗粒物质量浓度为15 mg/m3(75×20%),意味着烟气通过湿法脱硫装置后,烟气中至少会新增15 mg/m3的颗粒物,无法达到颗粒物超低排放要求。鉴于此,安赐环保开发了AFMD除雾除尘器。

2.3.1 AFMD除雾除尘器原理

AFMD除雾除尘器由“异形管+特殊板组+疏松纤维床+冲洗系统”组成。异型管主要用于分离粒径2 000μm以上的脱硫浆液液滴,同时均布烟气流场,提高下游特殊板组的除雾除尘效率;异型管除雾器具有自净功能,无需冲洗。特殊板组根据气流的流动特性对叶片进行特殊设计,含尘液滴在离心力作用下从气流中分离。基于碰撞、扩散及布朗运动机理,改性疏松纤维床将细小的含尘雾滴凝并、聚集,含尘液滴在重力作用下从烟气中分离。

2.3.2 应用案例

2018年11月,山东金能科技股份有限公司对焦炉烟道气进行超低排放改造,设计烟气量432 000 m3/h,焦炉烟道气首先经过原脱硝和湿法脱硫装置,脱硫塔出口的平均含尘质量浓度20 mg/m3~30 mg/m3(干基,O2体积分数8%)。为达到含尘质量浓度小于10 mg/m3(干基,O2体积分数8%)的超低排放标准,在脱硫塔后新增1台AFMD除雾除尘器,该除雾除尘器壳体内配置有疏松纤维床、特殊板组等内件,壳体外配置有冲洗系统,对除雾器定时冲洗,冲洗电耗每小时约2.7 kWh,操作弹性30%~100%。投用后,AFMD除雾除尘器运行压降200 Pa~300 Pa,出口含尘质量浓度5 mg/m3~8 mg/m3(干基,O2体积分数8%),除尘效率最高达90%,相较于原装置,除尘效率提高了约50%。

3 结 语

安赐环保基于液滴倍增技术原理,通过对材料改性及深加工,开发了AFBP相分离器、Anhorn除雾器和AFMD除雾除尘器等除尘除雾设备,并成功应用于剩余氨水除焦油、焦炉煤气净化以及湿法脱硫后的焦炉烟道废气超低排放等工况,为焦化企业废液、废固、废气的分离提供了一种技术选择。