变量喷药装置控制系统的设计与试验*

周文娟

(黑龙江职业学院电气工程学院,黑龙江 哈尔滨 150080)

0 引言

近年来,随着人们对生态环境及食品健康的关注,开始对精准农业中农药喷药装置及喷药技术提出新的要求。

国外发达国家对基于地图或实时传感器技术的可变量喷药系统的研究已日渐成熟。如Carrara等[1]利用ITAF变量施药系统对西西里岛的小麦进行除草剂变量施用研究,比传统方法节约了29%的除草剂。德国的农业工程研究所[2]开发出适用于谷物和豆类田间管理的实时变量喷药系统,经试验检测,可降低除草剂平均用量的24.6%。

我国农业机械化水平相对发达国家较滞后,目前大都停留在试验阶段。如黄燕等[3]研制了可测量液肥施用装置,得出液肥料质量分数,电动机转速及喷头口直径大小对喷头流量的影响规律及主次关系。尹东富等[4]研发出的基于处方图的变量对靶喷药系统的对靶率超过90%,施药量降低60%以上。徐艳蕾等[5]利用流体网络理论建立喷药网络的数学模型,搭建的变量喷药系统数据分析喷药量与理论值误差均小于10%。

本文所设计的喷药装置可对药液的液位进行标定,此外,还可测试主阀进水口不同压力下的3个分阀在一定的时间范围内的药液流量。经过控制器液位标定数据误差分析得出,药液液位误差范围为0.01%,可为喷药农用机械的研制提供可行性参考。

1 喷药装置整体方案设计

1.1 主要结构和工作原理

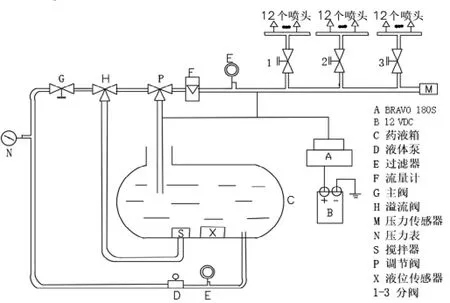

喷药装置试验台结构示意图如图1所示。喷药装置试验台主要由液位传感器、搅拌器、调节阀、溢流阀、液体泵、药箱、3段12个喷头、流量计、压力传感器以及各种管道组成[6]。

图1 喷药装置试验台结构示意图

试验开始时,接通电源,电动机带动液体泵工作,药液的流动路线为药箱、过滤器、液体泵、压力表、主阀、调节阀、过滤器、压力传感器,最后药液从喷头喷出。当药液从液体泵流出时,液位传感器实时记录箱内剩余药液的液位,压力表检测主阀进水口的压力;药液经过3个分阀时,可用压力传感器测其时的压力;改变调节阀的状态,进而改变主阀进水口压力,可达到调整3个分阀在一定时间内流量的目的。此外,从溢流阀接一条管道到搅拌器,可实现药液的搅拌回流;从调节阀再增加一条回流管到药液箱,可防止药液的浪费。

1.2 部件选取和设计

控制器采用的是意大利BRAVO 180S农作物喷洒计算机,如图2所示,其上有8个按键,分别为RATE、ESC、PM、OK、上、下、左、右,7个DIP开关。在本次实验中有效的是5个,包括主阀,1、2、3分阀,调节阀,可控制各阀的开、关及开度。

图2 意大利BRAVO 180S农作物喷洒计算机

流量传感器采用Tee Jet公司的801流量计,输出为脉冲,每升有82个脉冲,计量输出的流量,要换算成流速L/min,需要用单片机定时测量,设输出脉冲为N,则每秒的脉冲增量为△N,取前4s的采样值,并考虑减少延迟滞后,采用加权系数,则当前流速[6]:

调节阀采用Tee Jet公司的344BRL,开度从全关到全开需要6 s,测试的有效最小微动是1/160 s。

2 喷药控制系统硬件电路设计

喷药控制系统硬件电路以微控制器为核心,选用封装为LQFP-44、STC12C5A60S2型单片机,其集成了8路高速10位A/D转换,也支持串行通信,将分析和处理压力传感器、液位传感器和速度传感器采集到的数据,并驱动键盘和LCD显示器,实现与用户交互。

2.1 系统供电模块硬件电路设计

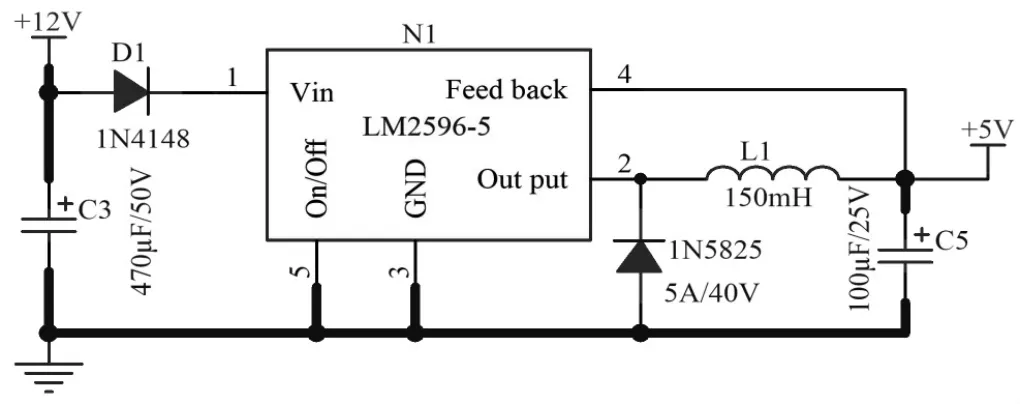

喷药装置中意大利控制器的直流12 V由蓄电池提供,LM2596开源电压调节器芯片组成的降压稳压电路将蓄电池的DC12 V降为DC5 V,以满足单片机、各个传感器、调节阀的工作供电电压需求。

如图3所示,其中型号为1N4148二极管D1是防止输入12 V直流电压反接,输出部分肖特基二极管1N5825与电感L1起续流作用,当芯片电压关断时持续为负载供电,同时电感L1与电解电容C5也起纹波滤除作用。

图3 系统供电模块硬件电路

在PCB设计中,四脚反馈线要远离电感L1,电路图中粗线部分在布线时线宽要粗,最好用地线屏蔽。

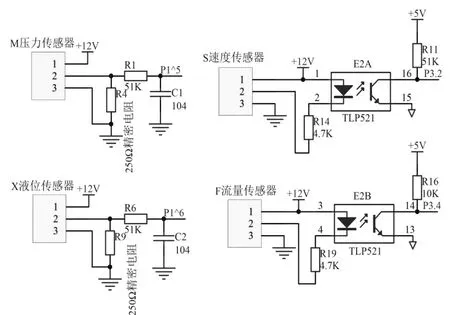

2.2 传感器信号采集模块硬件电路设计

各传感器输出信号均为4 mA~20 mA标准模拟电流信号,其硬件电路设计如图4所示。压力与液位传感器信号通过精密电阻接地将其转换为电压信号后,由阻容组成的低通滤波器将高频干扰滤除掉,交由单片机的AD转换器处理,处理为数字信号。其中,处理后的压力传感器信号作为控制器正常工作与否的数据来源,故其选型时的量程值要大于控制器的工作范围;而处理后的液位传感器信号则作为控制对象作用于执行机构调节阀上。

图4 传感器信号采集模块硬件电路

速度与流量传感器信号则通过TLP521-4型光电耦合器将脉冲信号隔离放大后交由单片机处理,并将输出信号电流值显示在BRAVO 180S农作物喷洒控制器上。

2.3 执行机构驱动模块硬件电路设计

喷药装置系统的执行机构为调节阀,调节阀的驱动电路有2个9530P型沟道,2个530型N沟道MOS管构成H桥,以此来控制电机M的正转与反转,实现控制器的手动及自动控制。电路图如图5所示。当开关5打开时,单片机P0.2口为低电平,P0.0口为高电平,Q1与Q4管导通,电机P正转,需进行手动调节;当开关6闭合时,单片机P0.2口为高电平,P0.0口为低电平,Q2与Q3管导通,电机P反转,控制器自动控制。本次试验是在手动的情况下进行的。

图5 调节阀驱动模块硬件电路

3 喷药试验及液位标定

根据前面所介绍的喷药装置,在室外环境下,以水代替农药进行了手动喷药试验。调节阀是通过调节水的压力和流量来实现变量喷洒的。首先将药液箱加满水,接通电源,使系统工作,把工作压力调整到所需的范围内,待喷头工作后,看是否有后滴现象。如有的阀体出现后滴,就要拆开防滴阀,更换胶垫和弹簧等。待阀体全部调试完毕后,即可进行喷头流量试验。

3.1 压力及流量试验

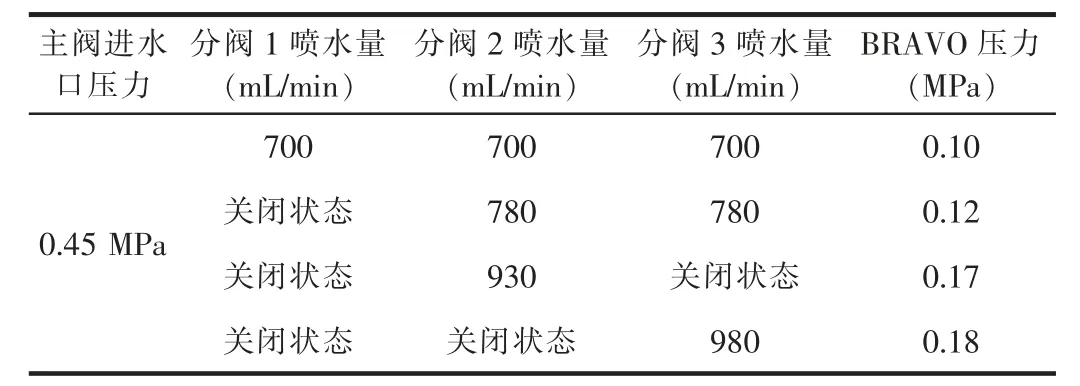

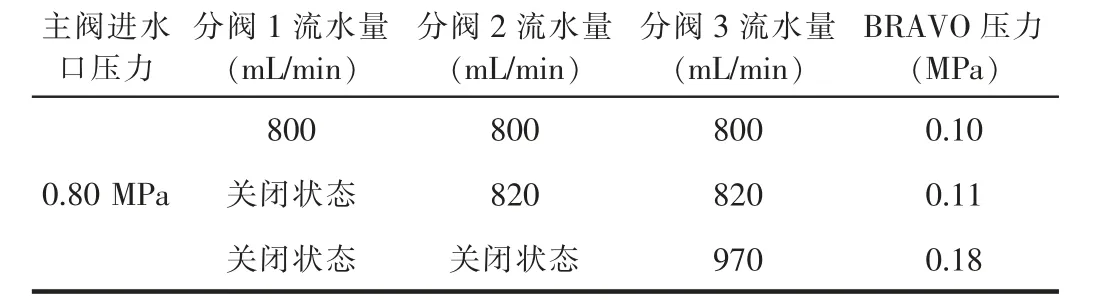

进行喷头流量试验时,将标有编号的量杯分别放在相应的喷头下方,起动电动机,打开主阀开关;当主阀进水口压力为0.45 MPa和0.80 MPa时(即此时压力表N的读数),用秒表计时1 min,在控制器上控制分阀1、2、3,读取相应状态下量杯中的水量(即每个分阀的喷水量)和压力传感器M在BRAVO 180S计算机上的显示值。试验数据如表1、表2所示。

表1 喷药装置喷洒试验数据1

表2 喷药装置喷洒试验数据2

由表1和表2可知,在主阀进水口压力恒定时,关闭2个分阀、关闭1个分阀、未关闭分阀的每分钟喷水量是逐渐减少的,且喷水量随着喷头处压力的增大而增大。

对比表1和表2可知,主阀进水口压力的大小对喷水量有影响,随着其压力的增大而增大,呈现正相关关系。

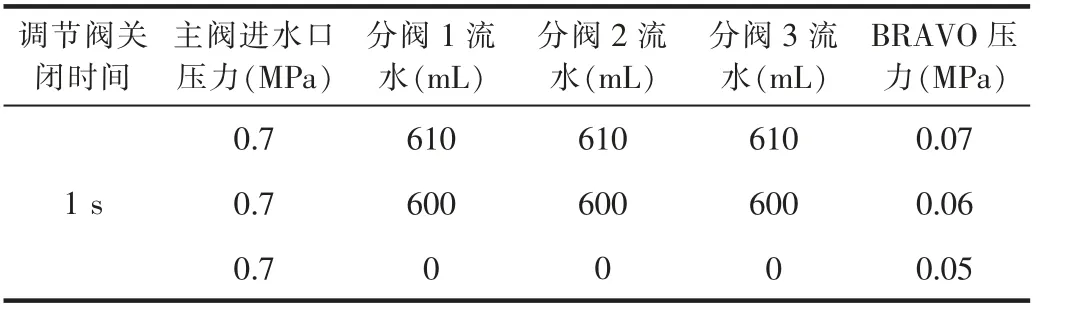

从表3可知,当BRAVO 180S计算机处于0.05 MPa时,无药液从各分阀流出。

表3 喷药装置喷洒试验数据3

3.2 液位标定试验

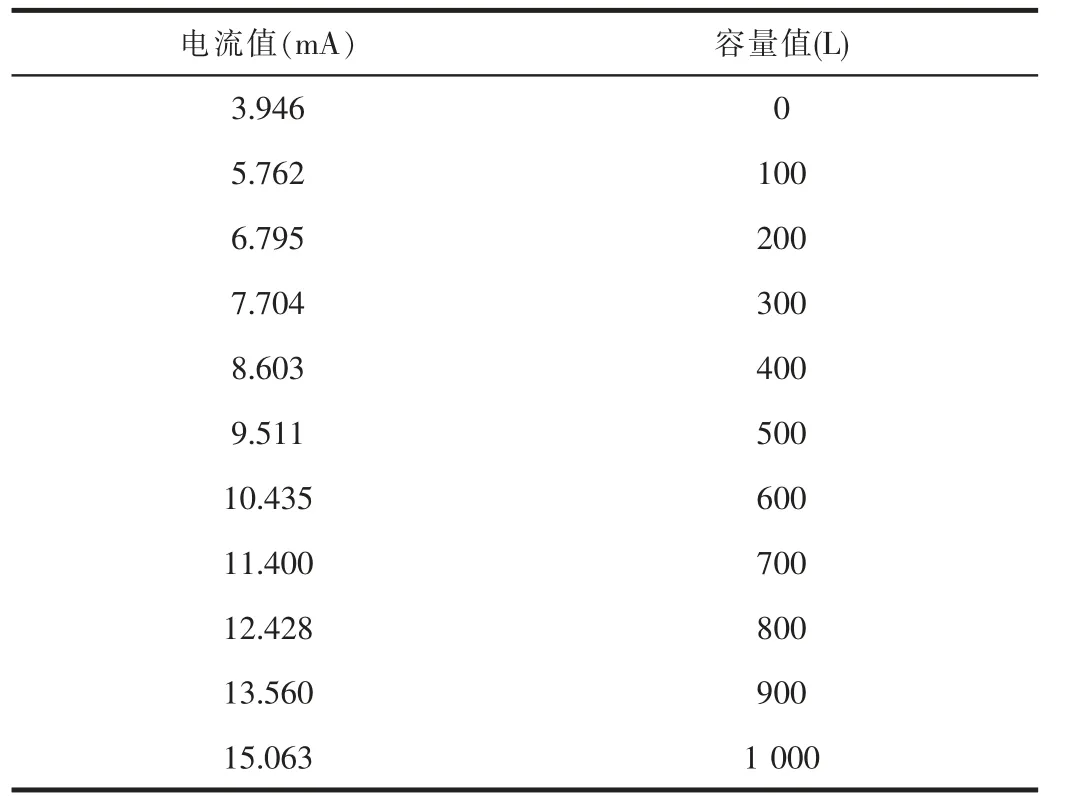

液位标定试验目的是测试监测系统药液容量的测量误差。其中,输出信号电流值由流量计通过单片机处理后送显BRAVO 180S计算机上得到,容量值由水表测量得到。试验在喷药装置上进行,试验结果如表4所示。

表4 意大利控制器液位标定试验数据

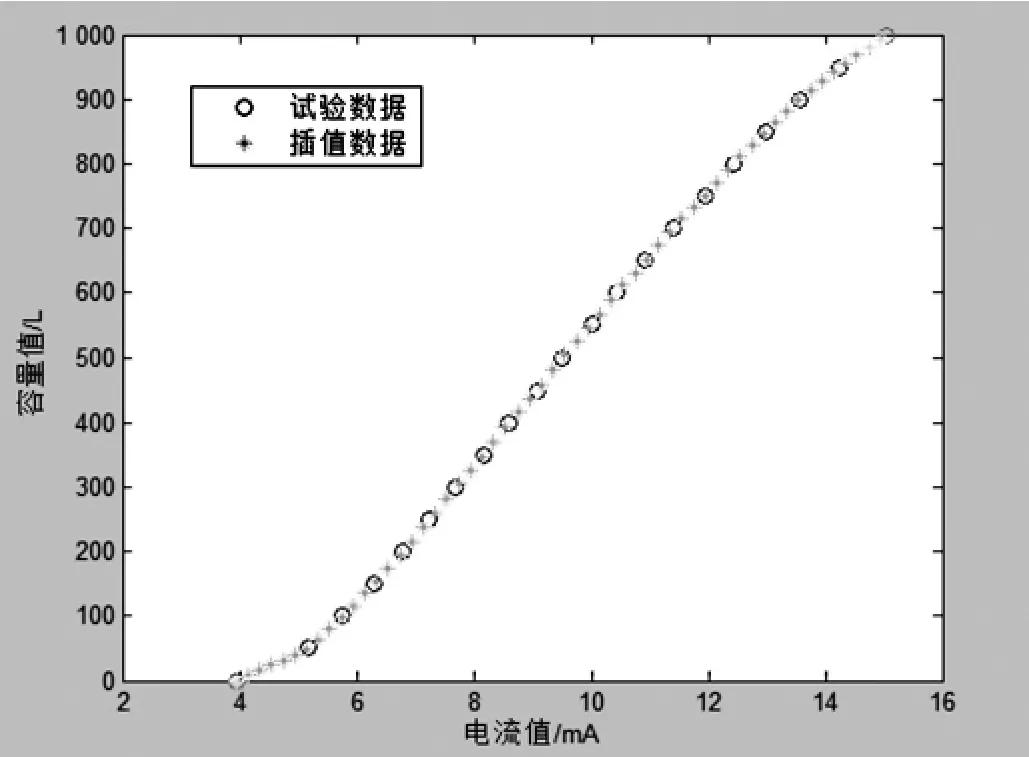

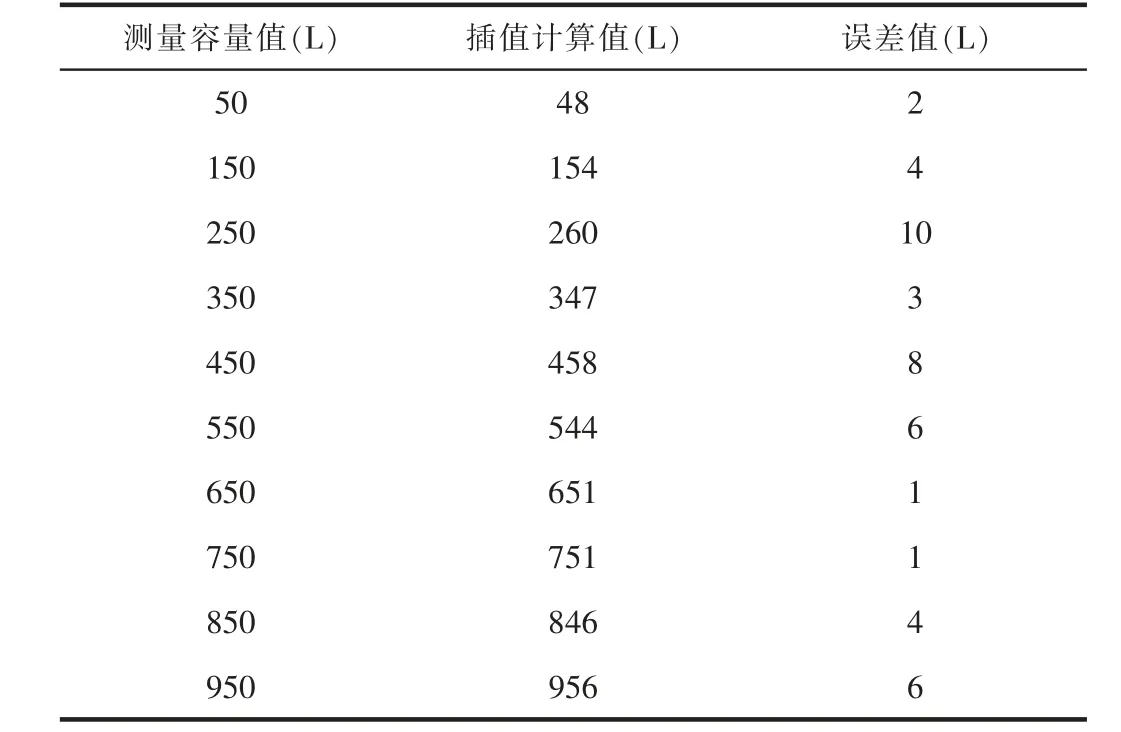

采用插值计算的曲线,如图6所示。在每个标准点之间做插值计算,取每两个标准点的中点来检查读数值,如表5所示,最大绝对误差是10 L,水箱容量为1 000 L,相对精度好于0.01%。

图6 输出信号电流值与容量值关系图

表5 测量容量值与插值计算值误差分析表

4 结果与讨论

本文通过BRAVO 180S计算机控制主阀及调节阀的开度,实现实时变量喷药。试验表明,药液液位控制误差在0.01%左右。主阀进水口压力和分阀的状态以及两者之间的交互作用,对喷洒的流量都有一定的影响,均可以通过系统执行机构调节阀在线调节农药喷洒流量,可为农药喷洒装置的设计提供一定的理论数据与实践支撑。