基于振动减阻的深松机自激振动装置设计与研究*

陈同浩,白育福,李守太,杨明金

(1.西南大学人工智能学院,重庆 400715;2.周至县农业农村局,陕西 西安 710400;3.西南大学工程技术学院,重庆 400715)

0 引言

我国分布在丘陵、山地和高原地区的耕地占总耕地面积的69.3%[1]。不同于平原地区,丘陵山地不适宜大型机械作业,大都采用微耕机进行浅层的旋耕翻土作业[2]。长期的浅层旋耕形成了质地坚硬的犁地层,极大地影响了土地的生产能力,极大地阻碍了农业经济的发展,深松是解决上述问题的关键[3-4]。

深松机主要分为振动式和非振动式两大类[5]。实验表明,相较于非振动式深松机,振动式深松机能够大大减少深松机具的牵引阻力。目前,大多数振动式深松机的深松装置依靠深松机动力装置提供的能量实现振动深松的功能,这样虽然可以大大降低牵引阻力,但不能减少深松机的总功耗,甚至存在总功率增加的问题。因此,笔者设计了一种小型深松机自激振动装置。

1 自激振动深松装置结构与工作原理

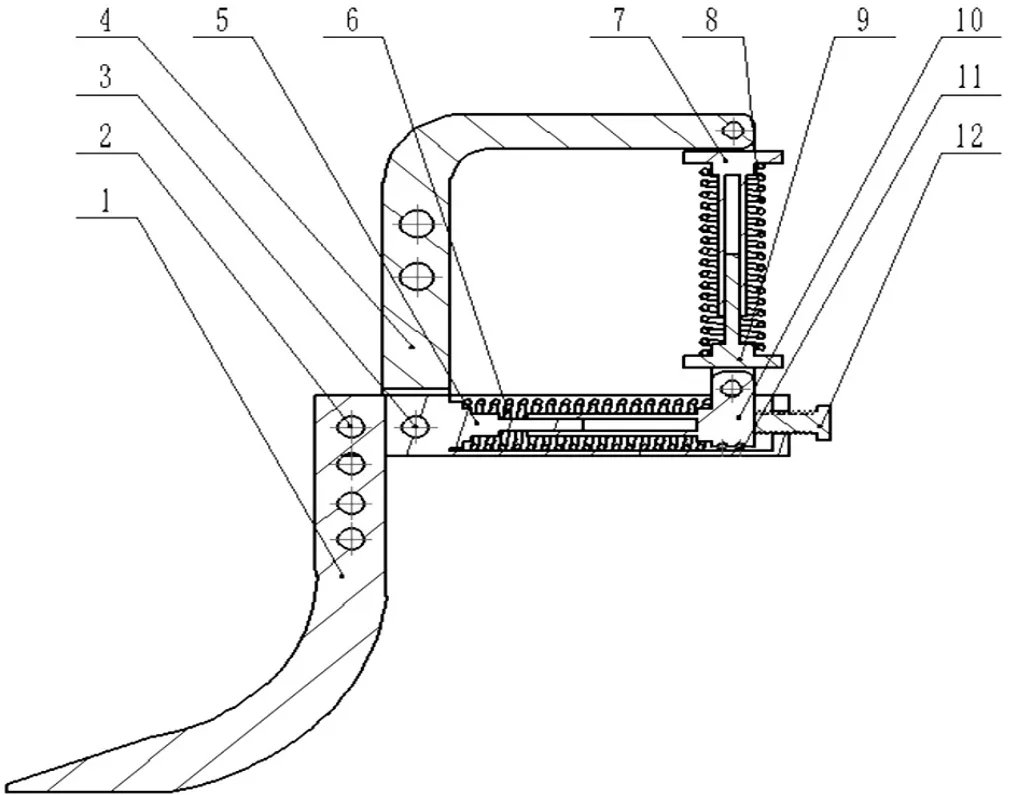

自激振动装置采用滑块连接双弹簧振动方案,结构示意图如图1所示,由固定架、凿型深松铲、滑槽、弹簧、弹簧导向杆、滑块、滚珠、回转销以及预紧调节螺母等组成。弹簧1、2分别套在组合导向杆上,可以沿导向杆方向压缩运动,弹簧1组合通过回转销连接于固定架和滑块;弹簧2通过导向杆连接滑槽和滑块;深松铲和滑槽通过固定螺栓连结并通过回转销连接于固定架,其中深松铲可以通过调整安装位置来控制耕深。

图1 自激振动深松装置结构示意图

在进行深松作业前,需要通过调节预紧螺栓使滑块移动压缩弹簧2产生合适的预紧力。在作业过程中,随着作业深度的增加,深松铲受到的切削阻力逐渐增大。当切削阻力大于系统预紧力时,深松铲和滑槽绕回转销逆时针转动,弹簧1因滑块的空间位置发生改变被压缩,同时反作用力推动滑块沿滑槽方向压缩弹簧2,当切削阻力等于弹簧压力时,弹簧无法被进一步压缩。土壤物理特性的不均匀性与动力源自身的振动使切削阻力时刻发生变化,随着阻力的变化,整个系统达到动态平衡,即实现往复自激振动。

2 弹簧参数设计与选型

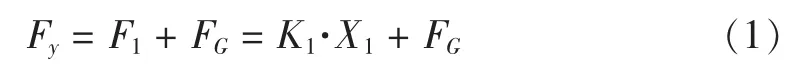

弹簧是关键工作部件,因此需根据工作过程中所承受的载荷进行弹簧的参数设计与选型。作业过程中弹簧承受的载荷并不直接等于切削阻力,为方便计算将装置的受力状态进行简化,受力简图如图2所示。

图2 机构受力简图

根据图2可得弹簧受力平衡方程和力矩平衡方程。

竖直方向力平衡方程:

水平方向力平衡方程:

力矩平衡方程:

式中:Fy——机架对深松铲竖直向上的作用力,N;

Fx——机架对深松铲水平向前的拉力,N;

F——切削阻力,N;

L——铲尖到旋转中心的水平距离,mm;

H——铲尖到选择中心的竖直距离,mm;

L1——滑槽受力点到旋转中心的距离,mm;

FG——土壤对铲尖作用力沿竖直方向的分力,N。

牵引阻力的计算公式为:

式中:K0——切削阻力系数,N/mm2;

a——理论深松深度,mm;

b——理论扰动宽度,mm。

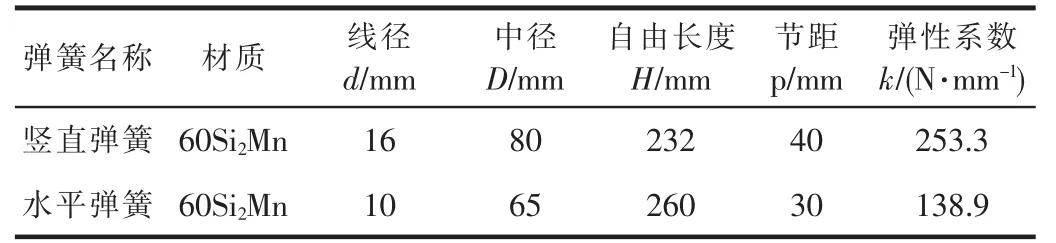

基于文献[6],取切削阻力系数0.05 N/mm2,理论深松深度300 mm,理论扰动宽度500 mm,计算得F=7 500 N,H=600 mm,L=400 mm,L1=320 mm,FG=9 N。代入公式(3)求得F1=14 073.75 N,即竖直弹簧受力极限最小值。设计转动角度为10°,根据极限位置的几何关系可以求得水平弹簧的极限压力为F2=3 472.68 N。为保证安装稳定弹簧两端均并紧磨平,查阅设计手册确定两种弹簧的主要参数,如表1所示。

表1 振动弹簧参数

3 切土仿真对比试验

为检验本设计的作业性能,本研究通过建立自激振动装置与土壤耦合的动力学模型,利用LS-DYNA对深松铲振动和非振动两种工况进行仿真对照试验,并以切削阻力和功率为试验指标来评价本次设计的自激振动装置。本次试验土壤对象为重庆地区的红壤土,选择LS-PrePost中内置的MAT147作为土壤模型材料[7]。两种工况的仿真试验参数设置情况如表2所示。

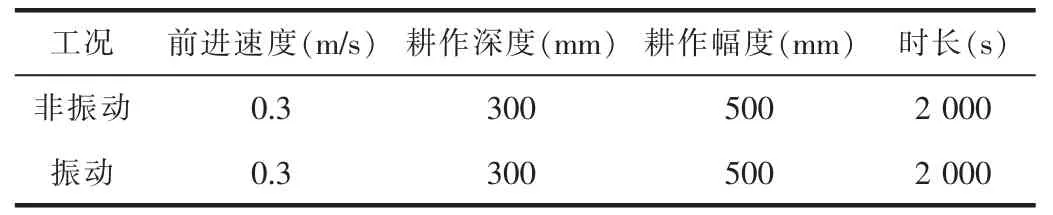

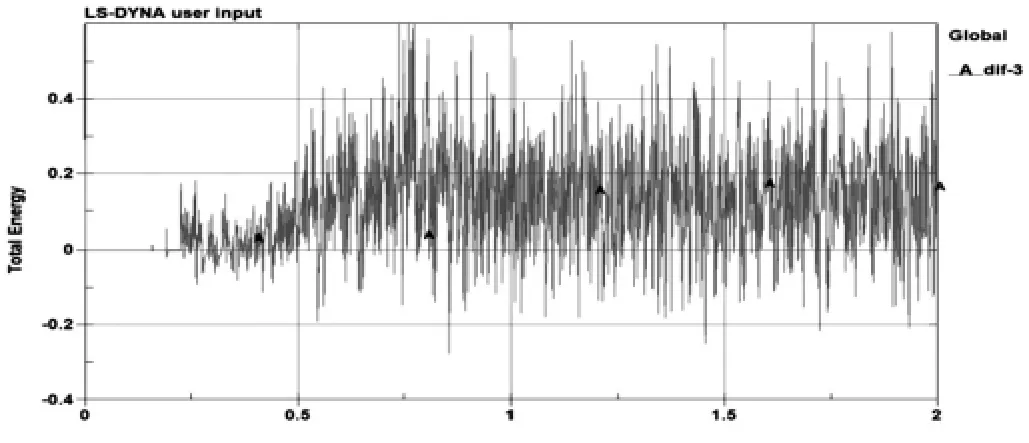

表2 仿真试验工况参数

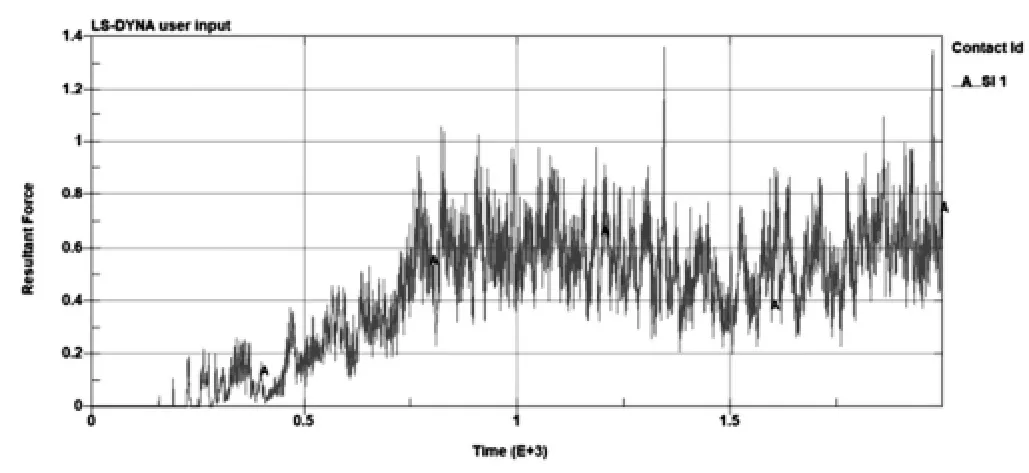

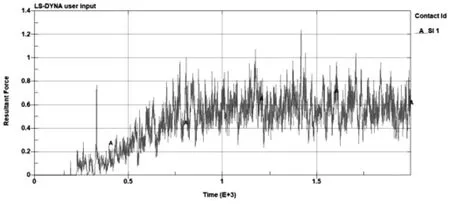

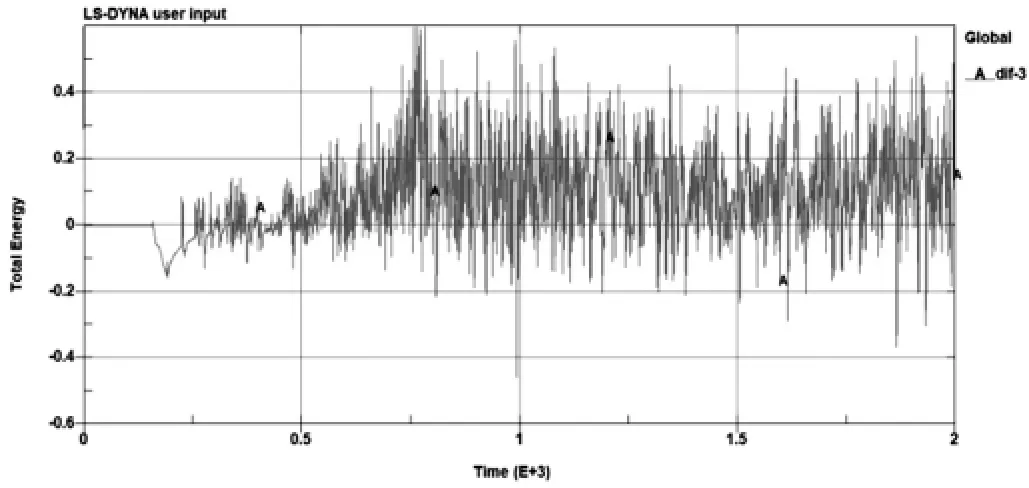

将振动与非振动两种工况的k文件导入LS-DYNA971求解器进行计算,求解得到文件d3plot,在LS-PrePost中运行得到的d3polt并提取切削阻力曲线以及功率曲线,分别如图3、图4、图5、图6所示。

图3 非振动状态切削阻力曲线

图4 振动状态切削阻力曲线

图5 非振动状态功率曲线

图6 振动状态功率曲线

根据求解结果对数据进行处理,求解两种工况下的平均切削阻力、平均能耗以及平均功率,结果如表3所示。

表3 两种工况下仿真结果对比

根据仿真结果,本研究设计的自激振动装置在振动工况下可以有效降低切削阻力,降低深松机作业动力的功率需求。由仿真曲线可知,振动工况较非振动工况切削阻力波动范围更小,峰值阻力更低,降低对机构与牵引动力的冲击,在延长自激振动装置使用寿命的同时也可以增强驾驶员的舒适感,降低作业人员的操作难度;由功率曲线可知,作业过程中振动工况的功率曲线波动小,功耗低,可以有效减少作业成本,节约能耗。

4 结论

1)本研究设计了一种全新的小型自激振动装置,采用双方向振动弹簧布置方案,本装置可以有效发生振动,缩小整个装置尺寸大小。

2)对弹簧的选型计算提供了思路与参考,同时仿真验证了本次设计的可行性,为后续方案的改进与研究奠定了基础。

3)以切削阻力和工作功率为试验指标,对自激振动深松装置进行振动与非振动仿真对比试验,其中在自激振动工况下相较于非振动工况减阻4.79%,功率消耗平均减小18.49%。