高掺量矿渣砂浆的力学强度、耐久性及生态效率评价

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

1 研究背景

使用矿渣替代水泥制备矿渣基生态混凝土受到了国内外学者的高度关注。一般认为,矿渣主要由非晶玻璃相组成,活性较高,可取代较高比例水泥而不影响混凝土的力学强度[1-2]。目前,学者们开展了高掺量矿渣混凝土的理论和实验研究,显著提升了混凝土的生态效率[3-4]。然而,大量的研究表明[5-7],由于矿渣活性低于其所替代的水泥,当矿渣掺量过大(>60%)时,会直接稀释胶凝材料的胶结性能,严重影响混凝土的力学强度。

为降低高掺量矿渣混凝土的力学强度损失,可通过提高养护温度,增大矿渣细度,使用纳米颗粒,如纳米SiO2[8]、纳米CaCO3[9]和硅粉[10]等方法得以实现。Zhang和Islam[8]对比研究了不同粒径纳米SiO2和硅粉对50%矿渣砂浆抗压强度的影响规律及作用机理,证实了细颗粒对矿渣砂浆力学强度提升的积极作用。Sajedi和Razak[11]研究了养护方式与50%矿渣砂浆抗压强度的关系,发现提升养护温度是提高矿渣砂浆早期强度有效途径。El-Chabib和Ibrahim[10]研究了辅料(粉煤灰、矿渣和硅粉)复掺替代60%和70%水泥的砂浆力学性能,发现通过优化辅料组成,砂浆的28 d抗压强度与基准组相近。

为充分发挥矿渣混凝土绿色环保的优点,加快高掺量矿渣混凝土的应用,本文将进一步提高矿渣掺量至80%,利用硅粉作为基本性能调控材料,研究不同硅粉掺量对80%矿渣砂浆力学和耐久性的影响,定量分析并评定矿渣砂浆的生态效率系数,为高掺量矿渣混凝土的应用与发展提供理论依据。

2 试验材料与试验方法

2.1 原材料

胶凝组分为安徽海螺水泥有限公司生产的P·O 42.5普通硅酸盐水泥,S105级高炉矿渣和Elkem740硅粉。砂为淮河河砂,细度模数为2.68,表观密度为2 680 kg/m3,水为普通自来水。表1给出了3项胶凝组分的表观密度和化学成分。

表1 胶凝组分的表观密度与化学成分

2.2 配合比

设计基准组水灰比为0.45,砂含量为40%,采用矿渣替代80%水泥,并分别研究硅粉等质量替代0%、2.5%、5%和10%矿渣时,硅粉对80%矿渣砂浆基本性能的影响规律。试验配合比如表2所示。

表2 试验配合比

2.3 试验方法

使用维卡仪,根据ASTM C191[12]测试表2所示各组净浆的凝结时间。根据ASTM C348[13],将新拌砂浆浇筑至40 mm×40 mm×160 mm(长×宽×高)棱柱体模具中,3个试件为一组,标准养护(温度(23±2)℃、相对湿度≥95%)至指定龄期,分别使用抗压和抗折试验模具,测试各组砂浆抗压和抗折强度,计算平均值。根据ASTM C1202[14],采用Φ100 mm×50 mm圆柱体试件测试各组砂浆电通量。使用XL30 ESEM-TMP型扫描电子显微镜(SEM)分析28 d砂浆微结构形貌,样品为28 d抗压强度测试所取代表性试块,将其首先浸泡于异丙醇溶液中以停止水泥水化,之后真空干燥并喷铂颗粒(正面喷120 s,侧面喷60 s)以提高样品导电性。

根据ASTM C1585[15],测试砂浆毛细吸水率用于衡量硅粉对矿渣砂浆孔结构的影响规律。将新拌砂浆浇筑至Φ100 mm×50 mm圆柱体模具中,标准养护至27 d,除单个平整面外,其余侧面均使用环氧树脂密封,并干燥至恒重。测试时,使用塑料将试块上表面密封,底面浸入去离子水中1~3 mm。测试指定时刻试块质量,按照式(1)计算试块毛细吸水率。

I=Mt/(πR2) 。

(1)

式中:I为毛细吸水率;Mt为t时刻试块增重(g);R为圆柱体试块直径,R=100 mm。

2.4 生态效率评价

使用生态效率系数评价高掺量矿渣砂浆的生态效应。根据Hamidi等[16]基于能量需求所提出的生态效率公式,分别按式(2)和式(3)计算生产单位质量胶结材料所需的能耗E,求得生态效率系数Eperformance,即:

(2)

Eperformance=E/fcm。

(3)

式中:E为生产1 t胶凝材料的能耗(kWh/t);WC、WG和WSF分别为胶凝组分中水泥、矿渣和硅粉的质量分数;ECp、EGp和EpSF分别为生产水泥、矿渣和硅粉的过程能耗(kWh/t);ECg、EGg和EgSF分别为生产水泥、矿渣和硅粉的磨细能耗(kWh/t);fcm为试块28 d抗压强度(MPa)。

3 结果与讨论

3.1 凝结时间

表3给出了各组拌合物的凝结时间,可以看出,使用矿渣替代80%水泥后(SF0),拌合物凝结时间显著延长。因矿渣活性低于其所替代水泥,会对水泥胶结性能产生稀释效应,降低水化产物的形成速率和产量,因此呈现出了一定的缓凝现象。随着硅粉掺量增大,各组拌合物的凝结时间逐渐减小,10%硅粉掺量下,SF10组的初终凝时间与对照组相近。这是由于硅粉比表面积较大,吸附新拌浆体中的自由水,并起到晶核作用促进水泥水化,进而加速了水泥凝结。可见,使用硅粉替代部分矿渣是有效减小高掺量矿渣所引发的缓凝问题的有效途径。

表3 凝结时间

3.2 强 度

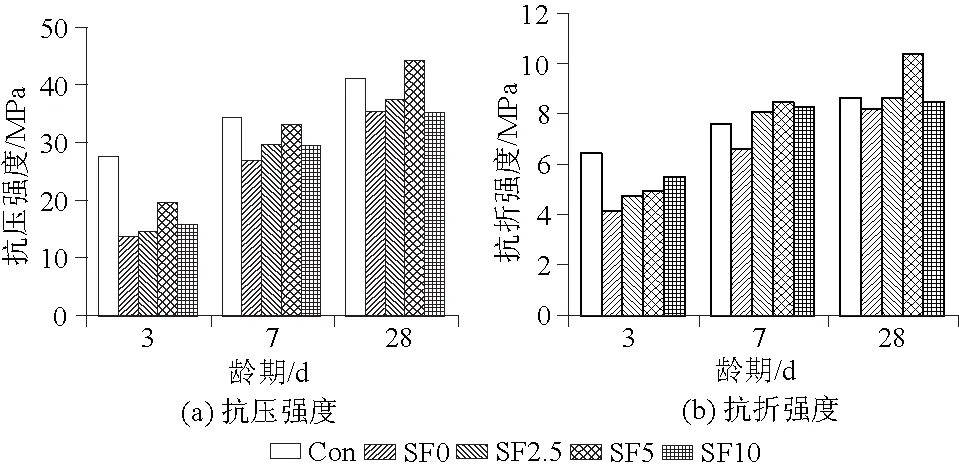

图1给出了矿渣砂浆的3 d、7 d和28 d抗压强度与抗折强度。从图1(a)可知,与Con组相比,使用矿渣替代80%水泥后,SF0组砂浆的抗压强度显著降低,但随龄期发展,降低幅度逐渐减小。这与Abdelkader等[17]和蒋家奋[18]的发现较为一致,说明矿渣与水化Ca(OH)2的二次水化作用促使了额外水化产物形成,充填了微结构孔隙,强化了矿渣砂浆的受力骨架,最终提高了砂浆的抗压强度。相应地,矿渣的二次水化也促进了抗折强度发展。如图1(b)所示,3 d龄期时,相较于Con组,SF0组抗压强度和抗折强度分别降低50.09%和35.45%;而28 d龄期时,力学强度的降低幅度则分别减小至14.14%(抗压强度)和5.19%(抗折强度)。

图1 抗压强度和抗折强度

从图1可以明显看出,硅粉是提高矿渣砂浆力学强度的有效措施。在各龄期,随硅粉掺量的增大,矿渣砂浆的抗压强度先逐渐增大,达到SF5组的最大值后开始降低。这说明硅粉掺量存在最优值,也即是本研究中的5%。相较于SF0组,SF5组各龄期抗压强度分别提高42.81%(3 d)、23.54%(7 d)和25.30%(28 d)。

上述现象可归因于硅粉对水泥基材料产生的4种效应:晶核效应、充填效应、颗粒紧密堆积效应、对矿渣的稀释效应。具体来说,硅粉粒度较小,比表面积大,可作为水泥水化成核点,促进水泥水化,加速水化产物形成。基于此,硅粉及硅粉诱发的水化产物可进一步充填砂浆微结构孔隙,提升微结构密实性,提高砂浆的力学强度。另外,硅粉颗粒较小,可优化胶凝材料堆积效果,促进颗粒堆积紧密。但是,与矿渣相比,硅粉玻璃相含量较低,活性较差,当替代矿渣量较大时,会弱化矿渣的胶结能力,因而起到对矿渣胶结效率的稀释作用。

上述4种效应共同决定了硅粉掺量对矿渣砂浆力学强度的影响规律。另外,从图1(b)还可进一步看出,硅粉对砂浆抗折强度的影响规律与其对抗压强度的影响较为相似:随硅粉掺量逐渐增大,硅粉掺入组砂浆的抗折强度先增大后降低。受益于硅粉对砂浆力学强度的调节作用,SF5组的7 d抗压强度与Con组相近,抗折强度高于Con组;而28 d时,SF5组抗压强度和抗折强度均高于Con组,这对促进高掺量硅粉在水泥基材料中的应用具有重要意义。

3.3 毛细吸水率

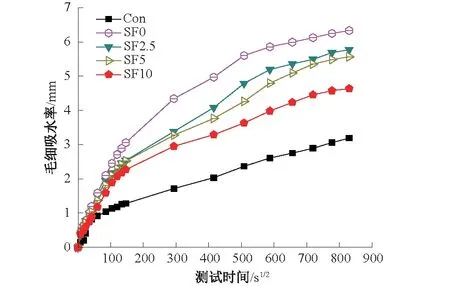

图2为各组矿渣砂浆的毛细吸水率。从图2可以看出,使用矿渣替代80%水泥显著增大了砂浆的毛细吸水率,说明高掺量矿渣会增大砂浆的总孔隙率,这也是SF0组力学强度较低的主要原因。然而,随着硅粉掺量的增大,矿渣砂浆的毛细吸水速率和总量均明显降低,从最终测试值看,掺入2.5%、5%和10%硅粉分别将毛细吸水率由SF0组减小8.83%,12.15%和26.81%。这意味着硅粉显著改善了矿渣砂浆的孔结构,主要归因于硅粉的充填效应、晶核效应以及硅粉与Ca(OH)2的二次水化作用,通过物理性充填和促进额外水化产物形成,提高了微结构的密实性,降低了矿渣砂浆的孔隙率。

图2 毛细吸水率

3.4 电通量

图3为各组砂浆的电通量结果。从图3可知,使用矿渣替代80%水泥显著地改善了砂浆的耐氯离子迁移性能,与Con组相比,SF0组电通量降低81.14%。Li等[19]和Rashad[20]指出,高掺量矿渣的水泥基材料孔结构较为细化,主要孔体积从10~100 nm显著减小至10 nm以下。因此,这种细化的孔结构会限制氯离子在矿渣砂浆中的迁移,降低矿渣砂浆的电通量。另外,通过掺入硅粉,矿渣砂浆的电通量可得到进一步减小。与SF0组相比,SF2.5、SF5和SF10组矿渣砂浆电通量依次减小5.28%,18.73%和36.87%。

图3 氯离子电通量

3.5 微结构特征

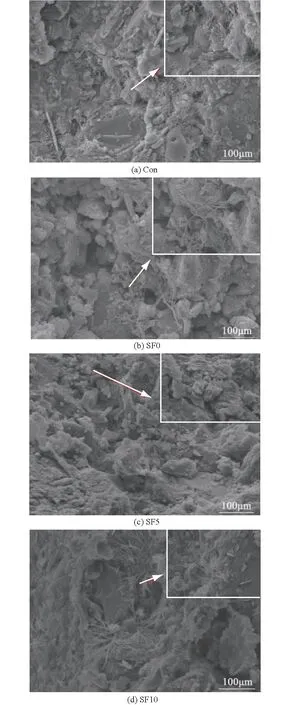

图4给出了Con、SF0、SF5和SF10组28 d试块的典型SEM图像。从图4(a)中可知,Con组试块微结构由大量的针状钙矾石晶体、片状Ca(OH)2晶体等组成,总体较为密实。当使用矿渣替代80%水泥后,如图4(b)所示,图中出现较多颗粒状物质,且内部孔隙较多,并形成了一定量的纤维状C-S-H。这与毛细吸水率结果较为一致,其中颗粒状物质可能是反应不充分的矿渣颗粒。当掺入5%硅粉后,如图4(c)所示,矿渣砂浆微结构的密实性得到显著改善。图4(d)进一步阐明了硅粉对矿渣砂浆微结构的强化作用。

图4 28 d矿渣砂浆SEM图像

3.6 生态效率评价

根据Richardson[21]的报道,生产和研磨1 t普通水泥所需能耗分别为1 039 kWh/t和50 kWh/t。依据DB31/581[22],矿渣的综合能耗不得超过50 kWh/t,本文选用EGg=50 kWh/t。根据Elkem提供的估算数据[23],EgSF≈1 250 kWh/t。由于矿渣与硅粉是工业副产品,非专门生产产品,故取EGp和EpSF均为0。图5给出了各组混合料的E与Eperformance数据。可以看出,使用矿渣替代80%水泥显著提升了矿渣砂浆的生态效率系数。与Con组相比,SF0组E和Eperformance分别降低了 76.33%和72.41%。另外,使用硅粉替代矿渣对生态效率系数影响较小,如SF5与SF0组相近。

图5 砂浆的生态效率评价

4 结 论

(1) 硅粉有助于降低矿渣砂浆因矿渣的稀释效应所引发的缓凝问题,硅粉掺量越高,凝结时间越短,10%硅粉掺量下,矿渣砂浆的凝结时间与基准组相近。

(2) 在矿渣砂浆中掺入适量硅粉可有效提高其力学强度,随着硅粉掺量增大,矿渣砂浆抗压强度和抗折强度均先增大后降低,5%为最优硅粉掺量,在此条件下,矿渣砂浆28 d抗压强度和抗折强度均高于基准组。

(3) 与基准组相比,矿渣砂浆具有更加细化的孔结构和更大的孔隙率,硅粉可改善矿渣砂浆的抗氯离子和水的迁移能力,有效提高其耐久性。

(4) 使用矿渣替代80%水泥可将生态效应系数降低76.33%,硅粉对生态效应系数的影响较小。