复合制剂修复铬污染土的条件优化及微观特性

(辽宁工程技术大学 土木工程学院,辽宁 阜新 123000)

1 研究背景

随着我国现代化工业的发展,矿山、化工、冶金、电镀、皮革、印染和陶瓷等行业产生了大量的重金属铬(Cr)[1]。铬具有极强的毒性、隐蔽性、持久性、复杂性和不可逆性[2],进入土壤后形成铬污染场地,对人类健康和生态系统造成巨大危害[3]。

目前土壤中铬污染的治理主要有2条思路:一是将Cr(VI)还原为低毒性、弱迁移能力的Cr(III),改变土壤中铬的存在形态;二是将Cr(VI)从土壤沉积物中清除[4]。围绕这2条思路,国内外发展出一系列修复技术,如土壤淋洗法、生物修复法、化学还原法、固化/稳定化法等[5-8]。其中,土壤淋洗法一般适用于砂壤等渗透系数大的土壤;生物修复法目前还处于实验室水平,过高浓度Cr(VI)对微生物有毒害作用;化学还原法利用还原剂将Cr(Ⅵ)还原为Cr(Ⅲ),达到减轻铬污染危害的目的,但土壤颗粒内部的Cr(Ⅵ)去除是难点,与还原剂存在接触不良的问题,单独用于稳定土壤中的铬修复并不合适[9];固化/稳定化法因材料易得、操作简便、价格低廉而受到广泛关注,但对重金属铬污染土进行修复时,若仅使用固化、稳定化材料,存在土壤环境条件改变时易引起铬再次活化而污染环境的问题[10]。可见,单一方法难以完成铬污染场地修复任务。将化学还原法和固化/稳定化法联用,首先利用还原剂将剧毒的Cr(Ⅵ)还原为毒性较小的Cr(Ⅲ),然后掺入吸附剂和固化剂,对Cr(Ⅲ)和剩余Cr(Ⅵ)进行吸附稳定化和胶结包裹固化,期望彻底解决铬污染土的长期稳定性问题[11]。

基于此,通过单掺试验比选得到最优固化剂、还原剂和吸附剂种类及掺量范围,并采用正交试验,确定还原-固化/稳定化法联合修复铬污染土的复合制剂最佳配比,实现对Cr(VI)和Cr(Ⅲ)污染土壤的有效固化/稳定化,为联合修复铬污染土在实际工程中的应用提供技术支持。

表1 土壤的物理性质

2 材料与试验分析方法

2.1 污染土制备

图1 击实曲线

试验用土取自沈阳铬渣堆场2 km以外未受污染的洁净土,土样呈黄褐色,可塑,稍有光泽,无摇振反应,干强度中等,韧性中等,其主要物理指标如表1所示。参照《土工试验方法标准》(GB/T 50123—2019)对未污染土进行击实试验,击实曲线如图1所示,经击实试验测得其最大干密度为1.72 g/cm3,最优含水率为22.0%。鉴于NO3-和K+对固化反应过程干扰较小,采用K2CrO4和Cr(NO3)3配制一定浓度的模拟含Cr(VI)和Cr(Ⅲ)的溶液。制样时,根据最优含水量量取一定质量的去离子水,用磁力搅拌机将K2CrO4和Cr(NO3)3充分溶解于去离子水中,得到含Cr(VI)和Cr(Ⅲ)的溶液,然后加入过筛土样,使土中Cr(VI)和Cr(Ⅲ)含量分别为3 000 mg/kg和3 500 mg/kg,拌合均匀后密封,放入标准养护室(温度为(20±2)℃,相对湿度95%)焖土28 d后制成铬污污染土,备用。

2.2 原 料

试验所用FeCl2、Na2S2O4、Na2SO3、生石灰(CaO)均为分析纯,多硫化钙(主要成分为CaS5)购自连云港兰星工业技术有限公司。水泥购自阜新大鹰水泥制造有限公司。粉煤灰来自阜新热电厂,沸石为辽宁省阜新市天然沸石,粉煤灰合成沸石采用碱熔-水热法制备[12]。水泥、粉煤灰、沸石和粉煤灰合成沸石的化学成分见表2。

表2 水泥、粉煤灰、沸石和粉煤灰合成沸石的主要化学成分及质量分数

2.3 试验方法

(1)单掺试验:还原剂选择FeCl2、CaS5、Na2SO3和Na2S2O4,设定污染土中Cr(VI)恰好被完全还原为Cr(Ⅲ)所需的理论还原剂量(化学计量比)为1,同理设定2、3、4、5为其整数倍剂量。还原剂溶于去离子水中,控制含水率为污染土样的22%,将水与Cr(VI)含量为3 000 mg/kg的污染土均匀混合,然后标准焖养3 d,测定浸出液的Cr(VI)浓度;吸附剂选择粉煤灰、沸石、粉煤灰合成沸石,将吸附剂(掺量分别为5%、10%、15%、20%、30%)与Cr(Ⅲ)含量为3 500 mg/kg的污染土均匀混合,再加22%去离子水搅拌均匀,标准焖养7 d,测定浸出液Cr(Ⅲ)浓度;固化剂选择水泥和生石灰,将固化剂(掺量分别为0、5%、10%、15%、20%、30%)与Cr(VI)含量为3 000 mg/kg、Cr(Ⅲ)含量为3 500 mg/kg的污染土均匀混合,再加22%去离子水搅拌均匀,标准养护7 d和28 d,测定无侧限抗压强度、Cr(VI)和总铬浸出浓度。

(2)正交试验:以CaS5、合成沸石、水泥掺量为因素,进行L9(34)正交试验,见表3。试验时,首先将CaS5溶于去离子水中(水的质量为干污染土、合成沸石和水泥总质量的22%),与铬污染土均匀混合搅拌30 min,然后加入粉煤灰合成沸石均匀混合搅拌30 min,最后加入水泥均匀混合搅拌10 min,将搅拌好的样品放入试件成型模具内,使用压力机以20 kN力制成Φ50 mm×100 mm的标准试件。在20 ℃、湿度99%的养护箱中养护7 d和28 d后,取出进行测试。评价指标为无侧限抗压强度和毒性浸出,通过极差分析,确定CaS5、合成沸石、水泥制成的复合制剂的最优配比。

表3 正交试验的因素水平

(3)无侧限抗压强度试验:采用CMT5605万能压力试验机测试,过程参照《公路土工试验规程》(JTG E40—2007)进行。

(4)毒性浸出试验:参照《固体废物-浸出毒性浸出方法-醋酸缓冲溶液法》(HJ T300—2007)对做过强度测试的试件进行总铬和Cr(VI)浸出试验[13]。

2.4 样品分析方法

采用SHIMADZU SS-550型扫描电子显微镜分析材料表面形态变化、粒径和团聚情况。Cr(VI)采用二苯碳酰二肼分光光度法(GB/T 15555.4—1995)测定,总铬采用高锰酸钾氧化-二苯碳酰二肼分光光度法(GB/T 15555.5—1995)测定。

3 结果及讨论

3.1 还原剂、吸附剂、固化剂单掺试验研究

3.1.1 还原剂对铬污染土稳定化修复

图2为污染土Cr(VI)含量为3 000 mg/kg时,不同还原剂种类及掺量对Cr(VI)毒性浸出的影响。由图2可知,随着还原剂用量的增加,Cr(VI)浸出浓度均逐渐降低,还原效果越来越好。比较得出,FeCl2和CaS5的还原效果明显优于Na2S2O4和Na2SO3,且FeCl2对于Cr(VI)污染土还原效果最为显著。但Fe(Ⅱ)作为还原剂修复铬污染土时,氧化后会形成沉淀,堵塞含水层的孔隙,进而降低铬污染土的修复效率,并且氯化物渗透性极强,会发生二次危害,而硫酸盐的侵蚀也会导致水泥基固化土结构劣化[14]。相比之下,CaS5与Cr(VI)反应产物为硫单质,且多硫化物氧化较慢,不易被氧化而失效[15]。其化学反应方程为

2CrO42-+3CaS5+10H+=

2Cr(OH)3(s)+15S(s)+3Ca2++2H2O 。

(1)

图2 还原剂种类及投加量对Cr(VI)浸出浓度的影响

此外,CaS5在地下环境中更稳定、更持久,基本不存在安全问题,在土壤修复方面具有广阔的应用前景[16]。基于CaS5对水泥基固化体影响最小,且随着还原剂量的增加,还原效果良好,因此选择CaS5对Cr(VI)污染土进行还原稳定化修复,最优掺量范围为还原剂2~4倍计量比。

3.1.2 吸附剂对铬污染土稳定化修复

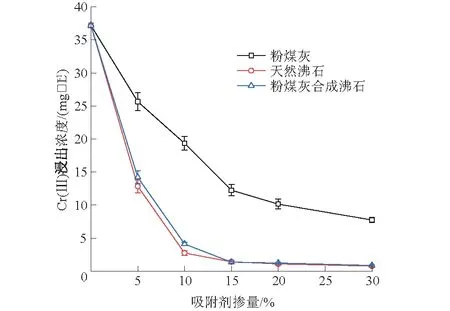

图3为污染土Cr(Ⅲ)含量为3 500 mg/kg时,不同吸附剂种类及掺量对 Cr(Ⅲ)浸出浓度的影响。由图3可知,随着吸附剂掺量的增加,Cr(Ⅲ)浸出浓度均逐渐降低,且吸附剂掺量从5%增加到15%,Cr(Ⅲ)浸出浓度降低幅度较大,之后降低速率减小直至不变。粉煤灰对Cr(Ⅲ)有一定的吸附作用,这是因为粉煤灰可提高混合物的pH值,增加土壤表面可变负电荷,增强吸附,同时其较大的比表面积也能够截留污染物,但与粉煤灰合成沸石和天然沸石相比,其吸附效果较差。天然沸石对Cr(Ⅲ)吸附效果最好,因为沸石呈空间网状结构,结构中有较大的空腔和孔道,这种独特的内部结构决定它可以吸附并贮存大量的离子,拥有高效选择性吸附、离子交换等优异性能。粉煤灰合成沸石后既达到了沸石的优良吸附特性,又实现了废物利用。SEM分析表明(图4),粉煤灰合成沸石后,表面孔隙和粗糙程度增加,比表面积增大,吸附能力增强,是吸附重金属污染土的理想材料,因此选择粉煤灰合成沸石作为铬污染土的吸附剂,最佳吸附剂掺量范围为污染土掺量的10%~20%。

图3 吸附剂种类及掺量对Cr(Ⅲ)浸出浓度的影响

图4 粉煤灰及粉煤灰合成沸石SEM图像

3.1.3 固化剂对铬污染土固化/稳定化修复

3.1.3.1 固化剂种类及掺量对无侧限抗压强度影响

图5为污染土Cr(VI)含量3 000 mg/kg 、Cr(Ⅲ)含量3 500 mg/kg时,不同掺量的水泥或石灰标准试件对铬污染土的无侧限抗压强度的影响。由图5可知,无论水泥还是石灰,无侧限抗压强度均随掺量的增加而增大,且28 d强度明显高于7 d强度。未掺固化剂时,7 d和28 d铬污染土无侧限抗压强度分别为0.15 MPa和0.37 MPa,当固化剂掺量由5%增加到30%时,7 d和28 d石灰固化污染土强度分别由0.36 MPa和0.95 MPa增大到2.1 MPa和4.56 MPa,7 d和28 d水泥固化污染土强度分别从1.01 MPa和1.95 MPa增大到9.58 MPa和14.99 MPa,由此可见水泥对铬污染土的强度固化效果明显好于石灰。另外,水泥掺量20%的固化污染土28 d强度为10.96 MPa,达到污染土作为土木工程材料>10 MPa的要求[17]。因此,从强度角度考虑,选择水泥作为铬污染土的固化剂。

图5 固化剂种类及掺量对无侧限抗压强度的影响

3.1.3.2 固化剂种类及掺量对铬浸出浓度的影响

不同掺量的水泥或石灰标准试件,测定7 d和28 d无侧限抗压强度后,再对其进行Cr(VI)和总铬浸出浓度测定试验,结果如图6所示。

图6 水泥和石灰掺量对铬浸出浓度的影响

由图6(a)可以看出,未掺入水泥的铬污染土Cr(VI)和总铬浸出浓度都很高,在同一养护龄期下,Cr(VI)和总铬浸出浓度随着水泥掺量的增加呈现先增大后减小的趋势。比较不同龄期下的浸出浓度发现,28 d的浸出浓度比7 d时有所降低,且总铬浸出浓度变化幅度更大。当水泥掺量为5%时,水泥固化效果还不明显,此时由于水泥的水化作用产生Ca(OH)2,固化体pH值逐渐增大,导致Cr(VI)和总铬浸出浓度偏高。当水泥含量≥10%时,水泥固化作用逐渐明显,浸出浓度大幅度降低,在水泥掺量超过20%以后趋于稳定。由此,确定水泥最佳掺量范围为10%~20%。

图6(b)为养护龄期分别为7 d和28 d条件下,不同石灰掺量对铬污染土固化体Cr(VI)和总铬浸出浓度的影响结果。与水泥效果类似,Cr(VI)和总铬浸出浓度随着石灰掺量的增加呈现先增大后减小的趋势,在石灰掺量>20%以后趋于稳定。

与单独掺加水泥固化对比,即使石灰掺量30%时,28 d Cr(VI)和总铬浸出浓度依然分别为20.99 mg/L和22.86 mg/L,明显高于水泥28 d的浸出浓度8.99 mg/L和10.18 mg/L。可见,水泥对铬污染土的稳定化效果好于石灰对铬污染土的稳定化效果,因此,从毒性浸出角度考虑也应该选择水泥作为铬污染土的固化剂。

3.2 复合制剂修复铬污染土正交试验研究

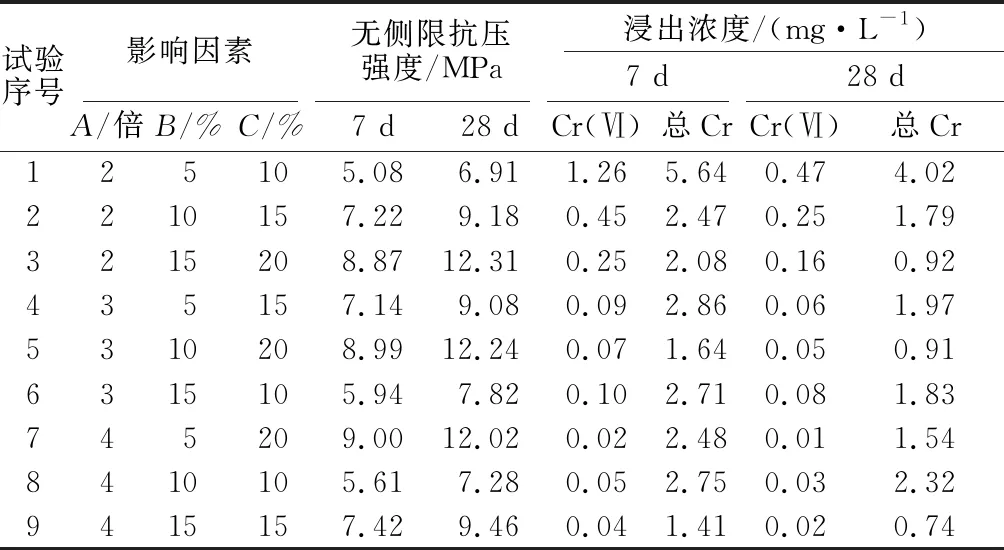

正交试验分为9个批次进行,试验结果如表4所示。由表4可知,养护龄期7 d、28 d无侧限抗压强度分别为5.08~9 MPa和6.91~12.31 MPa,7 d和28 d Cr(Ⅵ)浸出浓度分别为0.02~1.26 mg/L和0.01~0.47 mg/L,7 d和28 d 总Cr浸出浓度分别为1.41~5.64 mg/L和0.74~4.02 mg/L。可见,28 d抗压强度明显高于7 d强度,同时28 d Cr(Ⅵ)和总Cr浸出浓度相对于7 d明显降低,且总Cr浸出浓度变化幅度更大。

表4 L9(34) 试验设计与结果分析

3.2.1 无侧限抗压强度试验结果分析

养护7 d、28 d的试件无侧限抗压强度试验极差分析如表5所示。表5中,Ki为水平效应值,表示水平列上每列为i时,所对应试验结果之和;R为极差,表示某列水平效应最大值与最小值之差。由极差R可以看出,影响铬污染土7 d、28 d强度因素的主次顺序相同,为水泥掺量→粉煤灰合成沸石掺量→CaS5掺量。比较同一因素下各水平效应值K,可知7 d、28 d龄期无侧限抗压强度最佳试验配比均为:CaS5掺量为将Cr(VI)还原为Cr(Ⅲ)所需理论还原剂量的3倍;合成沸石掺量为15%;水泥掺量为20%。

表5 抗压强度试验极差分析

图7 无限侧抗压强度敏感性分析

根据表5,以各因素A、B、C的水平为横坐标,以各因素水平对应水平效应值为纵坐标,可作出各因素对无侧限抗压强度影响的直观分析图,如图7所示。可见,无论是7 d还是28 d,试件的无侧限抗压强度均随水泥掺量的增加而增大,而CaS5掺量、合成沸石掺量与试件的无侧限抗压强度的关系不是十分明显。

3.2.2 毒性浸出试验结果分析

试件养护7 d和28 d的总铬和Cr(VI)毒性浸出浓度试验极差分析如表6和表7所示。可见,影响固化污染土7 d和28 d总铬浸出浓度因素的主次顺序相同,均为水泥掺量→粉煤灰合成沸石掺量→CaS5掺量;影响固化污染土7 d和28 d Cr(VI)浸出浓度因素的主次顺序相同,为CaS5掺量→水泥掺量→粉煤灰合成沸石掺量。比较同一因素下各水平效应值K,可知7 d和28 d龄期总铬和Cr(VI)浸出浓度最小的最佳试验配比均为:CaS5掺量为所需理论还原剂量的4倍;合成沸石掺量为15%;水泥掺量为20%。

表6 总铬毒性浸出试验极差分析

表7 Cr(VI)毒性浸出试验极差分析

根据表6和表7可作出各因素对无侧限抗压强度影响的直观分析图,如图8、图9所示。可见,在各因素影响条件下,7 d和28 d总铬和Cr(VI)浸出浓度变化趋势一致。试件总铬和Cr(VI)浸出浓度与CaS5掺量、合成沸石掺量、水泥掺量均呈负相关,试件总铬浸出浓度变化受水泥掺量影响最为显著,合成沸石掺量次之,CaS5掺量不显著;试件Cr(VI)浸出浓度变化受CaS5掺量影响最为显著,而合成沸石掺量和水泥掺量对Cr(VI)浸出浓度影响不大。

图8 总铬浸出浓度敏感性分析

图9 Cr(VI)浸出浓度敏感性分析

从浸出浓度看,还原剂CaS5、吸附剂合成沸石、固化剂水泥均最大量时,总铬和Cr(VI)浸出效果最好。但考虑实际工程成本,制剂掺量在满足要求条件下尽量减量,因此,按照无侧限抗压强度试验结果确定,选定铬污染土固化/稳定化复合制剂最佳配比为:CaS5掺量为所需理论还原剂量的3倍、合成沸石掺量为15%、水泥掺量为20%,同时对毒性浸出试验结果进行验证。

3.2.3 毒性浸出对比试验

污染土Cr(VI)含量3 000 mg/kg、Cr(Ⅲ) 含量3 500 mg/kg,复合制剂配比方案为CaS5掺量为理论计算量的3倍、合成沸石掺量15%、水泥掺量20%,养护7 d和28 d后测试Cr(VI)和总铬浸出浓度。并与纯污染土、20%水泥掺量固化体试件的毒性浸出对比分析,结果如图10所示。

图10 固化剂类型对铬浸出浓度的影响

从图10可知,在污染土中掺入水泥固化剂后,Cr(VI)和总铬毒性浸出均得到显著改善。与20%水泥固化剂相比,使用复合制剂时固化体Cr(VI)和总铬毒性浸出浓度在7 d和28 d养护龄期均急剧降低。7 d养护龄期时,纯污染土、掺入水泥固化剂和掺入复合制剂的污染土固化体Cr(VI)浸出浓度分别为102.25、13.5、0.05 mg/L,总铬浸出浓度分别为124.75、15.68、0.79 mg/L;而28 d养护龄期时,纯污染土、掺入水泥固化剂和掺入复合制剂时的污染土固化体Cr(VI)浸出浓度分别为87.5、9.16、0.03 mg/L,总铬浸出浓度分别为104.20、9.98、0.41 mg/L。可见,复合制剂修复铬污染土的Cr(VI)和总铬毒性浸出浓度均符合《铬渣污染治理环境保护技术规范》(HJ/T301—2007)规定的标准限值:Cr(VI)浸出液浓度≤0.5 mg/L,总铬浸出液浓度≤1.5 mg/L,确定该配比为复合制剂的最佳配比。

4 微观表征及机理分析

图11为28 d养护龄期条件下,Cr(VI)含量3 000 mg/kg、Cr(Ⅲ)含量3 500 mg/kg的纯污染土以及20%水泥、复合制剂对铬污染土固化效果的SEM图像。

比较图11中的(a)、(b)、(c)可知,纯污染土结构松散,空隙松散,密实度较低[18]。在掺入20%水泥的情况下,污染土密实度明显提高,并且有较多的水泥凝胶体与铬污染土体颗粒胶结包裹形成的结晶体产生。而掺入复合固化剂后不仅密实度改善,而且孔隙显著减小,出现了更多更致密的凝胶体。分析其原因,一方面,CaS5可以将Cr(VI)还原为Cr(Ⅲ),而粉煤灰合成沸石进一步吸附Cr(Ⅲ)离子,从而降低孔隙溶液中游离态Cr(VI)和Cr(Ⅲ)离子浓度,削弱其对水化反应和凝硬反应的阻碍作用。而且CaS5作为还原剂的同时还引入大量的游离Ca2+,与黏土颗粒作用生成水化硅酸钙,提高了固化体的强度。反应式如下:

[Si2O5]2-+6OH-=2[SiO4]4-+3H2O ;

(2)

[SiO4]4-+2Ca2++mH2O=

xCaO·SiO2·(m+x-2)H2O+

(2-x)Ca(OH)2。

(3)

图11 固化/稳定化铬污染土SEM图像

另一方面,粉煤灰合成沸石的微小颗粒可以填充土团粒间的孔隙,使得土体结构致密,另外,粉煤灰合成沸石富含的活性SiO2和Al2O3可与水泥中的Ca(OH)2发生火山灰反应,同时Ca(OH)2还可以与孔隙水溶液中的CO32-、HCO3-或空气中的CO2发生碳酸化反应,反应式如下:

Ca(OH)2+CO2(g)=CaCO3(s)+H2O ;

(4)

Ca(OH)2+CO32-=CaCO3(s)+2OH-;

(5)

Ca(OH)2+HCO3-=CaCO3(s)+H2O+OH-。(6)

通过碳酸化反应可以提高溶液的碱性,进一步促进水泥水解水化的进行。水化反应、解聚-胶结反应、火山灰反应及碳酸化反应的综合作用使复合制剂固化土的强度明显增加,其联合修复的作用过程如图12所示。

图12 复合制剂联合修复铬污染土过程

5 结 论

(1)通过单掺固化剂、还原剂、吸附剂试验和复掺正交试验,确定了固化剂水泥、还原剂CaS5、吸附剂粉煤灰合成沸石制成的复合制剂的最佳配比为:CaS5用量为污染土中Cr(VI)恰好被完全还原为Cr(Ⅲ)所需理论还原剂量的3倍、合成沸石掺量为15%、水泥掺量为20%。

(2)在最优配比条件下通过浸出毒性对比试验进行验证。测得固化/稳定化铬污染土的Cr(VI)和总铬毒性浸出均符合《铬渣污染治理环境保护技术规范》(HJ/T301—2007)规定,说明试验确定的复合制剂最佳配比可行。

(3)SEM分析结果显示,复合制剂通过还原-吸附-固化联合作用机制,减小了Cr(VI)和Cr(Ⅲ)对水化反应和凝硬反应的阻碍作用,铬污染土固化体无侧限抗压强度明显增加,固化/稳定化效果良好。