某电站方舱降噪方法研究及工程实践

伍 力,刘贤鹏,代绪强

(1.中国电子科技集团公司第二十八研究所 装备事业部,江苏 南京 210001;2.军委装备发展部军代局驻南京地区第二军代室,江苏 南京 210001)

噪声广泛存在于日常生活中,长时间处于噪声环境中会对人的身心造成损伤。因此,降噪设计是产品人-机-环设计中不可或缺的部分。在方舱类产品中,受限于空间小,很难将噪声源远离人员区域,因此,需要从吸音、隔音等方面进行降噪设计。电站方舱是方舱类产品中的一类典型产品。电站方舱在方舱中安装大功率油机,可在无市电供应情况下,为整个工程系统提供电量供应。电站方舱在军事、应急保障等领域有着广泛的运用。但油机工作噪声较大,非静音类油机在工作时,噪声能达到100 dB以上,使得电站舱工作环境极为恶劣。相关国军标中,要求电站方舱噪声在80 dB以下[1],本文结合工程实际,对某电站方舱进行降噪设计,将整舱噪声由100 dB以上降低到80 dB以下,使得整舱工作舒适性得到较大提高。

1 电站方舱布局及噪声源分析1.1 电站方舱布局

该项目为车载式电站,电站方舱装载在北奔重型汽车集团有限公司的3255LA底盘上。整车结构如图1所示。方舱长7 900 mm,宽2 580 mm,高2 100 mm。整车长12 000 mm,宽2 700 mm,高3 500 mm。方舱前部安装空调。从前向后,方舱依次分为工作舱、油机舱和消音舱。工作舱右侧设置人员进出舱门,油机舱左右侧各设置1扇双开维修门,油机舱尾部为百叶窗,冷却风及燃烧用风从机组舱前部两侧的进风百叶进入,在冷却风扇的驱动下,经过发电机、柴油机后,进入散热器,然后经消声器间向上排出。

图1 车载移动式电站方舱外部布局

方舱内部布局如图2所示。工作舱内布置备件柜、工作柜等,为人员活动主要区域。油机舱内中间位置布置2台发电机组、蓄电池及加热器,机组相对于舱体左右对称放置。消声舱主要用来固定消声器、排烟口等设备,并根据需要设置排风消音体等结构。

图2 电站方舱内部布局

由布局可知,在电站方舱中,主要噪声源是油机。油机工作时的振动、进气及排气,都会引起较大的噪声。电站方舱为大板式方舱,方舱大板由铝制骨架填充聚氨酯泡沫,两侧粘接铝蒙皮[2]。聚氨酯泡沫本身能吸收一部分噪声[3],但根据工程经验,仅靠方舱大板中的聚氨酯泡沫不足以将噪声降低到80 dB以下,必须采用吸音、隔音等措施用于降噪[4]。

1.2 油机裸机噪声测试

为了更好地控制电站方舱的噪声,对电站方舱柴油发电机组的柴油机进行裸机噪声测试,以了解油机的噪声水平。用于噪声测试的柴油机BF4M1013FC照片如图3所示。

图3 柴油机裸机照片

噪声测试的测点分布如图4所示。对油机的飞轮侧、维修侧、风扇侧、排烟口和排气侧进行测试。

图4 柴油机噪声测点分布

柴油机裸机噪声测试的结果见表1。

表1 柴油机裸机噪声测试的结果记录表

从表1可以看出,在7 m处,所有的测试点噪声均超过了80 dB;在1 m处测量,所有测试点的噪声均超过了90 dB,且散热风扇侧和排气侧噪声更高;在1 m处测量,排气侧和风扇侧的噪声超过了100 dB。

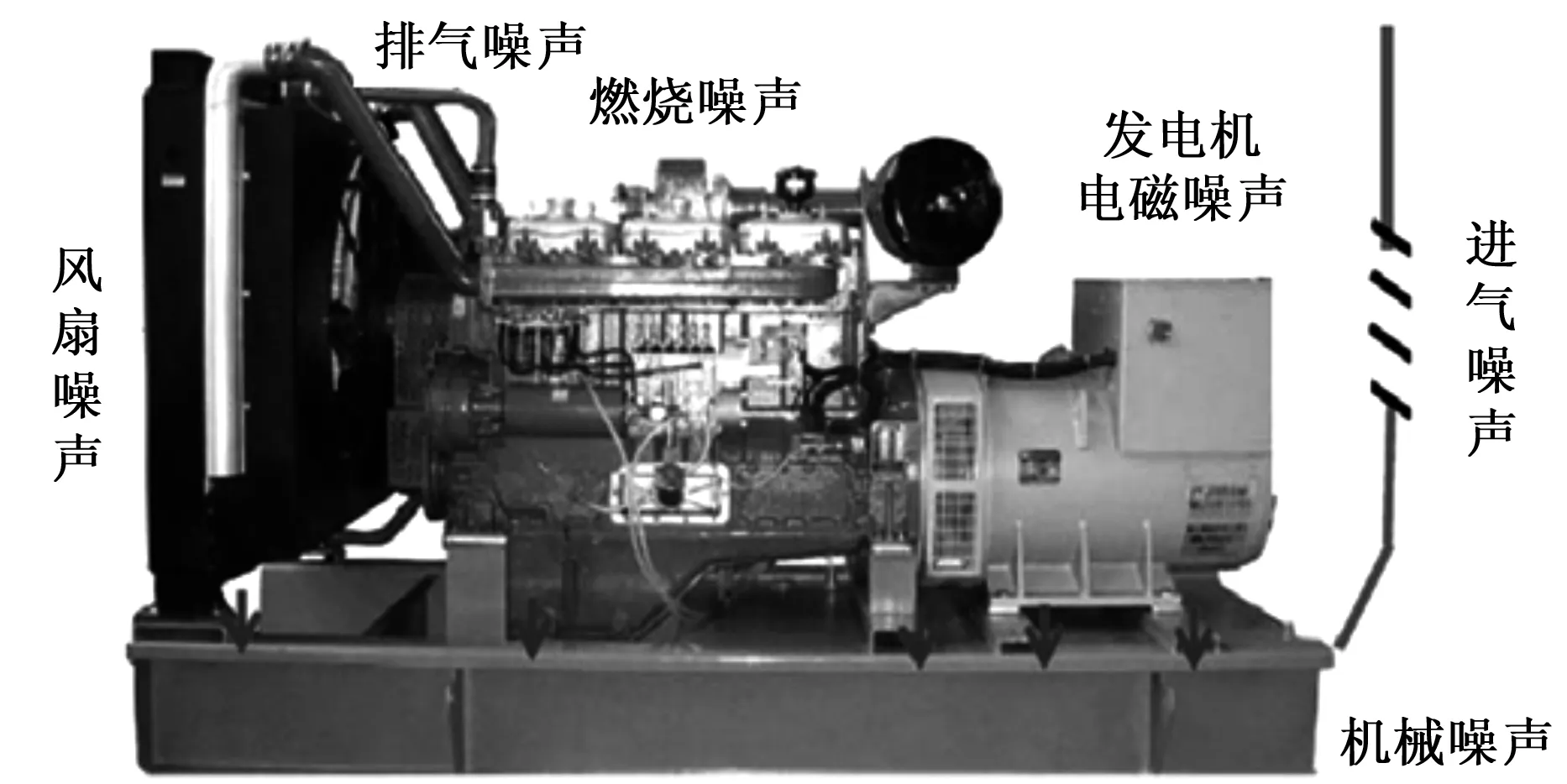

通过上述分析和测试可以得出,柴油发电机组噪声由多种声源构成,包括风扇噪声、排气噪声、机械噪声、燃烧噪声和进气噪声(见图5),且发电机组裸机噪声很高,1 m处平均噪声>102 dB(A),且声波频率主要集中在人耳比较敏感的1~4 kHz范围内[5]。

图5 柴油发电机组主要噪声源

在整车留给机组舱的空间有限的情况下,油机舱布置了2台发电机组、蓄电池、加热器,需要综合采用吸声、隔声、消声、隔振、阻尼减振等降噪措施[6]。考虑裸机测试时,单台柴油发电机组运行噪声值为102 dB(A),根据工程经验,机组舱内部需安装2台柴油发电机组则噪声叠加量约3 dB(A),以及由原来的半自由声场转换成室内声场则混响声叠加量约5 dB(A),机组舱内部噪声值约为110 dB(A),要将电站方舱1 m处的噪声降低到80 dB(A)以下,则降噪量必须达到30 dB(A)以上。

油机舱的降噪和通风散热是一对尖锐的矛盾,降噪的结果往往会使舱内温度升高,因此强制通风散热如果解决不好,将会对发电机组性能造成不良影响,因此要兼顾噪声和通风散热控制水平。

2 降噪方案设计

2.1 概述

为指导和优化设计,减少设计的盲目性,降低试制的成本,在制定方舱降噪方案前,需要对油机舱进行声场的数值模拟,计算各个中心频率上的声压激励在方舱隔间内外产生的响应。由于电站方舱发电机组在频率为1 kHz和2 kHz噪声最高,所以设计时应重点考虑此频率点的噪声控制。为消除电站方舱机组间混响,且尽量避免破坏舱壁原有的隔声性能,需要对电站方舱舱壁进行吸声、隔声综合设计。

电站方舱的降噪吸音设计遵循尽量少占用方舱隔间内空间的原则,采用普通穿孔板、玻璃布、充填离心玻璃棉或者聚氨酯泡沫吸声,再加上方舱隔间外壁隔声的结构,这样既不会占据太大的空间,又可以保证较好的吸声降噪效果。

2.2 吸声降噪计算

吸声材料或吸声结构的吸声性能好坏,主要用其吸声系数的高低来表示。吸声系数是指声波入射到物体表面时,其能量被吸收的百分率,即被吸收的声能与入射总声能之比,通常用符号α来表示。吸声材料种类繁多,在本次设计中,吸声材料的选择主要考虑如下几个方面。

1)吸声材料的吸声频段。在选用吸声材料时,首先应满足有利于降低声波频谱中峰值频段的噪声。降低峰值频段的噪声,其他频段的噪声会相应地降低。柴油发电机组的噪声集中在中、低频段,为此,在材料的选择时,就要考虑在中、低频段的吸声系数较大的吸声材料。在材料厚度不变的情况下,材料的容重越大,则其对频率越低的声音吸声效果越好,其吸声系数就越大。所以在厚度不变的情况下,材料的容重要在合适的最佳范围内尽量大一些,这样才能在中、低频段有较好的吸声效果。

2)吸声材料的物理特性。由于发电机组工作时散热量大,机组舱内的温度较高,所以在吸声材料的选择上应兼顾考虑材料的耐热性能。目前工程上常用的离心玻璃棉、聚氨酯泡沫等具有阻燃、耐热、吸声效果好、可塑性强等特点,其中离心玻璃棉具有保温吸声效果好、工程造价低、施工周期短、无毒、不刺激皮肤,确保施工人员健康、外形美观大方等特点。且在施工中还可根据需要任意剪裁,目前主要用于建筑室内,消声系统、交通工具、制冷设备和家用电器的减震、吸声、降噪处理,效果十分理想。表2中展示了容重为32K的离心玻璃棉在各声波频段的吸声性能。

表2 32K离心玻璃棉在各声波频段的吸声性能

由表2中的数据可知,32K离心玻璃棉在1 kHz、2 kHz这2个频率点上有很好的吸声效果,而这2个频率正是柴油发电机组噪声最严重的频率范围,所以选择离心玻璃棉是合适的。

离心玻璃棉的平均吸声系数

2.3 降噪吸声量计算

考虑到方舱隔间内布置不同吸声系数的表面积材料,方舱隔间的总吸声量可表示为:

A=∑(ai×Si)

式中,ai是表面积为Si的材料的吸声系数。

用平均吸声系数来评价整个方舱隔间的吸声特性,方舱隔间平均吸声系数的定义为不同吸声系数的表面积加权平均,用公式表示为:

2.4 吸声结构设计

吸声结构采用镀锌穿孔板,内、外壁夹层中填充吸声材料的结构(见图6)。由内向外结构为穿孔板为l mm厚钢板,穿孔率为23%,孔径为3 mm,孔间距为6 mm;后贴厚度为50 mm、容重为32 kg/m3的离心玻璃棉配3 mm厚玻璃布为衬层;舱壁内侧增加一层3 mm阻尼毡;在机组间舱内壁采用1.5 mm厚的钢板整铺,这种材料的平均隔声量可达26 dB(A),加上舱内壁和各层材料的吸声降噪量为8.45 dB(A),可以达到设计要求的舱壁降噪量32 dB(A)以上。

图6 柴舱壁吸隔声结构示意图

2.5 进风消声器的设计

由噪声源分析可知,油机的进排风口噪声可达100 dB以上,因此,进排风口处降噪设计是整个方舱降噪的重点。在机组间两侧设置降噪消声百叶可以减小柴油机的进气噪声。将进气风道设计为迷宫式进气,可显著提高降噪效果[7]。进风道消音器外形如图7所示,内部截面如图8所示。由图8可以看出,风道内部为折弯式,可以增加声波经过风道的反射次数,每反射一次,均会吸收一部分声波,从而实现降噪的目的。

图7 进风消声器外形示意图

图8 进风消声器内部截图示意图

2.6 舱体隔声门的设计

方舱隔间的左右、前后各设有1个维修门,舱门由门板、闭锁、限位器、铰链等组成。门板用型材制作,舱门采用大板的结构形式,内部填充聚氨酯泡沫,门与门框之间压装屏蔽丝网条和密封胶条,具有隔声、磁屏蔽和密封性好,经久耐用等优点。门锁采用三点插销式。舱门密封良好,隔音效果好。舱门外形示意及门与门框结构如图9所示。

图9 舱门外形示意图

2.7 机组减振设计

除油机在工作时,气缸做功引起噪声和进风、排风噪声外,机组自身的机械振动也会引起较大的噪声。在工程实践中,在油机与方舱之间安装减震器能有效降低油机自身机械振动引起的噪声。橡胶减震器有着许多优势,使得橡胶减震器在各类机械设备中得到了广泛运用[8-9]:1)橡胶减震器通过调整橡胶配方组分来控制硬度,可满足对各个方向刚度和强度的要求;2)橡胶减震器内部摩擦大,减震效果好,有利于越过共振区,衰减高频振动和噪声;3)橡胶减震器弹性模量比金属小得多,可产生较大弹性形变;4)橡胶减震器没有滑动部分,易于保养;5)质量小,安装和拆卸方便;6)橡胶减震器冲击刚度高于静刚度和动刚度,有利于冲击变形[10]。

在本电站方舱中,在油机底部安装橡胶减震器,使得油机的机械振动得到了有效的缓冲,降低了整体机组的噪声。

3 降噪实施及测试效果

3.1 电站舱降噪方案实施

根据上述分析,本电站方舱的降噪主要通过舱内贴吸音材料、安装进风迷宫消声器、机组安装减震器等措施。

根据隔音设计方案,在油机舱舱壁上贴吸声材料,从舱壁向外依次为隔音毡、玻璃棉、玻璃布和穿孔板。同时,为了保证舱内外观一致、美观,穿孔板尽量选用整张微孔铝板,以减少接缝,同时,外表面喷涂冰灰氟碳漆,和其他舱室保持一致。吸声材料安装完毕后效果如图10所示。

图10 油机舱内壁贴吸音材料

由于进排风口噪声可达100 dB以上,因此,在制定降噪设计方案时,设计迷宫式进排气风道,以增加声波对外传播的反射次数。由于排热风舱箱体顶部空间可能存在不足,难以设置有效排风消声器,故消声器设置在机组舱与排热风舱舱壁开口处,为了防止排风扇噪声通过排热风舱顶部排风设备至箱体外,排热舱箱体顶部采用防雨百叶设计。排气风道安装后如图11所示。

图11 安装迷宫式排气风道

油机的机械振动是噪声的重要原因。因此,在油机与舱体之间加装减震器,橡胶减震器可吸收油机的振动,实现缓冲、吸音的目的。舱内油机如图12所示,减震器安装如图13所示。

图12 油机布置

图13 安装减震器

3.2 降噪测试结果

为对比降噪效果,在距离油机1 m处测量噪声,将结果与裸机测试时距离油机1 m的组别测试结果进行对比。由于油机安装在舱内,关闭舱门后,无法复现表1中的多处测点,因此启动油机后,在舱外左右侧靠近进排气口处测量噪声,同时在工作舱内测量噪声,每个测试点测量5次,取平均值,结果见表3。

表3 舱外测量油机噪声记录表

由表3中记录的结果可以看出,在采取降噪措施后,所有测试点的噪声均比裸机测试时有明显的降低。人员舱内平均噪声为67.9 dB(A),较裸机测试时飞轮侧噪声95.4 dB(A)降低了27.5 dB(A);左排气侧平均噪声为75.4 dB(A),较裸机测试时排气侧103 dB(A)降低了27.6 dB(A);右排气侧平均噪声为75.0 dB(A),较裸机测试时排气侧103 dB(A)降低了28.0 dB(A)。结果表明,降噪效果明显,且各处降噪效果几乎一致,降噪措施有效。

4 结语

电站方舱的降噪设计具有广泛的使用前景和应用需求。油机的噪声主要来自进排风口的进气噪声、机组自身机械振动引起的噪声和气缸做功引起的噪声。采用减振、吸音、隔音等措施可有效降低电站方舱的噪声水平。本文通过在舱内布置吸音材料、进气口布置迷宫进气道和油机底部安装减震器等措施,将1 m处噪声由100 dB以上降低到80 dB以下,有效降低了整舱噪声,提高了舱内人员工作的舒适度。