缓倾斜中厚矿体安全高效采矿方法工艺技术应用研究

赵刚

(广西河池市桌泰建筑工程有限责任公司大新分公司,广西崇左 532315)

缓倾斜中厚矿体开采过程中,要对采矿方法进行探究,对实际开展作业中采取的采矿方法工艺技术进行创新,从而确保采矿作业的安全性,提高整体开采作业的经济效益。

1 矿体概况

某矿山所在区域海拔高度约为845.58m,附近最低海拔高度为295.24m。矿体平均厚度为10.25m,平均倾斜角度约为9°,水平方向延长约为315.50m,倾斜延长约为210.58m。企业在矿山开采前期,考虑到矿体整体情况,以及技术和经济因素,采取孔房柱法进行开采。从整体开采情况来看,回收率仅为52%~60%,分化率超过了21.5%,开采作业进行期间,所有作业人员都位于高危空区内,整体作业风险程度高,整个企业取得的经济效益较差,为了扭转这一局面,需要优化采矿方法。

2 设计采矿方法需要遵循的原则

对整个矿区的矿产资源的存储量进行精准计算,最低标高为194.54m,最高标高为584.52m,矿体以上具有良好植被,在矿体开采期间要综合考虑历史原因、地方政策、地表环境等各项因素影响,开采期间,地表不得发生陷落问题,综合分析矿体情况,设计了地下开采策略。对矿山情况进行全面分析,采取斜坡道,潜浅孔房柱法开采,矿产资源采取汽车与铲车相互联合方式进行运输,确保开采效率和运输质量。

依据我国矿产行业发展情况与政策,全面分析矿山开采技术特点、矿产企业生产的具体经营模式、矿上所在区域地方人文环境设计采矿方法要严格遵循以下原则:

(1)遵循相应法律法规,坚持安全生产作业为第一原则。

(2)充分考虑开采作业应用的各项技术和生产条件与采矿方法的经济性、安全性,确保技术的实用性[1]。

(3)全面考虑采用技术的低贫损、经济合理等方法为设计应用的基础原则,同时,要消除采矿区内存在的各种安全隐患,确保地面不会发生坍塌问题[2]。

(4)充分分析工程现状、生产设备性能和人员技术力量,以免发生重复投资,造成浪费问题。

依据上述原则,决定采取填充采矿法开展相应开采作业,为了提高企业在矿产资源开采的经济效益,最终决定采取尾砂交接填充采矿法和废石填充发对比分析,通过对比分析两种方法的先进性,采取两步骤中深孔房柱式尾砂胶结充填采矿法完成相应开采作业。

3 矿体开采方法探讨

3.1 设计方案特点

该方法在具体应用期间主要采取回采缓倾斜矿体,矿体厚度要超过8.5m,倾角为0°~9°,甚至倾斜角度更大的矿体。该方案将矿体作为垂直走向,将沿走向划分为矿体和矿房,一个矿体划分为平行多个矿柱和矿房,线回收一步骤矿房,将凿岩到布置矿房底部,向上深孔凿岩,采取端部后退式崩矿,利用铲车端部后方式将矿产资源运输,对于矿区内的残矿,通过应用遥控铲车,完成回收。完成回采后,要对底部通道空区进行封堵,通过对高强度尾砂胶结填充冲体对空区进行填充。第二步骤矿柱回采后通过对尾砂非胶结进行填充。

3.2 布置矿体的各项参数

矿块垂直矿体走向布置划分为矿房和矿体,矿房长度为矿体中段内延伸长度,依据矿体产状划分为设计为52.5~61.8m,设计矿房宽度为11.8m,矿柱设计整体宽度为14.8m,高度是整体宽度垂直厚度[3]。针对部分矿体要设置预留顶底柱,顶底柱厚度在设计时,要将厚度控制在8.5~10.2m。

3.3 采切工程

采切工程就是采准切割,该项工程主要包括的内容有:沿着脉运输巷道,采场联络道,中深孔凿岩巷道,回风井填充,切割横巷等多项内容。在实际作业开展期间,为了确保整个开采作业顺利,提高开采作业的经济效益,减少作业中安全事故的发生[4]。将中深孔凿岩道布置在的中央位置处于上部边界,利用上部通风联络巷道通道,采取分段方式沿脉完成平巷运输,将矿产开采过程中应用的切割天井和切割横巷都布置在采场上部边界处,对于布置的切割天井应向上延伸约2.8m,进而形成填充小井[5]。矿产中填充小井与上部水平填充回风巷构成采切工程。

3.4 回采工业分析

3.4.1 凿岩爆破设计

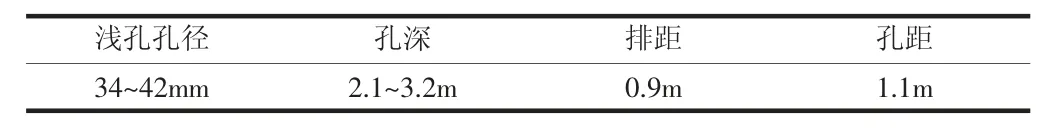

针对凿岩爆破作业,在设计中要采取传统上下扇形方式,利用中深孔凿岩方式进行爆破,凿岩爆破会应用到钻机凿岩,采用的钻机性能必须保持良好,确保其作用能够满足凿岩爆破工作。具体设计时,应对将凿岩深度控制在5.8~16.5m之间,局布置深度达到了19.5m,具体孔径大小主要集中在6.43~7.21cm,炮孔排距控制在1.6~1.8m之间,孔底距1.9~2.1m,一个采场由上端到下端一次完成相应施工作业。此外,针对的局部中孔深,施工难度较大区域,可以采取气腿式浅孔凿岩机,采取补充钻孔方式完成相应作业,浅孔孔径的具体情况如表1所示。

表1 浅孔孔径的具体情况

爆破作业要先在采场端部对完成布置的切割横巷和切割天井进行应用,通过组合方式完成爆破作业,通过爆破最终形成高度与宽度都在2.1~3.0m的垂直厚度切割槽。将切割槽作为自由面,进行中深孔侧向爆破崩落矿石,每次爆破作业要布置2~3排炮孔。进行爆破作业时,为了确保爆破的合理性,完成开采作业面,要在采场上端积极性槽位切割,然后通过逐步往下后退式,实现逐渐段爆破。

3.4.2 开采作业中的出矿

在矿产资源开采过程中,针对爆破崩落矿石,通过对原中深孔凿岩巷道出矿,在进行出矿开展时,为了提高开采效率,避免发生安全事故,造成巨大经济损失以及人员伤亡。进行开矿期间,出矿人员禁止进入到前端采矿空区,确保出矿作业安全,提高作业效率,主要采用性能良好的铲车进行出矿。针对凿岩巷道端部,在作业开展时要采用铲车对开采区内矿上进行铲装,在该过程中,要将铲出矿石全部都装入到汽车内,在装入矿石时,要小心进行,避免矿石对汽车造成破坏。完成装载作业后,利用汽车直接将矿石运输到地表矿仓或选厂。针对空区来说,每次爆破时,要运输大量部分,剩余部分矿石则应对留存在空区内。在矿产资源开采期间,应对在爆破逐步突进约为20.0m距离之后,通过对铲运机或遥控铲车进行应用,完成对开采区域内残矿资源的回收与利用[6]。

3.4.3 矿产采场区域内通风分析

针对矿产资源采场通风情况,采场内的新鲜风流从矿房下侧沿着脉运输巷道和采场联络道被传输到采场作业面,通过对新鲜空气的应用,能够实现对作业面内浑浊风流的清洗,经过清洗之后,风流采场上端填充回风井与填充回风平巷全部、及时地排出地表,从而为采场工作面营造一个良好通风条件,同时,还要依据现场情况,辅助采场区域内的局部通风,做好通风作业。

3.4.4 采空区充填

完成矿区内矿石回采作业后,要在采场上下两端采场区域内的联络通道,建设填充挡墙,完成密闭作业。从大量开采经验来看,进行填充墙建设时可以采用木板墙、混凝土墙、砖墙,需要特别注意的是,建设的封闭墙必须要有良好滤水性能。在实际填充作业时,为了提高填充质量,确保采用的填充工艺的合理性,填充要采取分层方式开展,一次填充高度应对控制在1.0m左右,完成最后一次填充后,接顶率需要超过90%。此外,在具体设计时,要求尾砂填充料浆灰砂的平均比要控制在2:11左右,在整个作业开展期间,应对在第一步骤填体的整体强度,以及接顶率达到指定要求之后,才能够开展回采第二步骤采场,完成矿产资源开采。

用充填法处理采空区,一方面要求了解清楚采空区的位置、大小以及与相邻采空区的所有通道,以便对采空区进行封闭,加设隔离墙,进行充填脱水或防止充填料流失;另一方面,采空区中必须能有钻孔、巷道或天井相通,以便充填料能直接进入采空区,达到密实、充填采空区的目的。充填法用于采空区处理,具有效果好、见效快、充填密实等优点,在采用充填法处理采空区时首先要从安全生产的角度,其次则要从经济的角度加以考虑,选用合理的充填材料和研究经济可行的工艺技术。

4 结语

矿区采取优化后的采矿方法工艺技术,能够使采矿作业中的各项技术指标都得到进一步优化,而且也提高了采矿企业的经济效益,同时,大幅降低采矿中各种尾砂排放量,改善了当体环境,避免采矿区发生地表塌陷问题。