兰炭替代部分焦炭对焦炭层透液性的影响

刘颖超, 张军红, 刘燕军,3, 刘迎立,王晓光,3, 佘雪峰, 王静松

(1.北京科技大学钢铁冶金新技术国家重点实验室,北京100083;2.德龙钢铁有限公司炼铁厂,河北 邢台054009;3.河北省热轧板带钢技术创新中心,河北 邢台054009)

在高炉炼铁工艺中,焦炭的骨架作用无可替代[1-2],而生产焦炭的优质冶金焦资源日益紧缺,同时焦炭的成本居高不下,占铁水成本的20%~30%,寻找替代高炉焦炭的产品成为目前研究的热点。炼铁工作者将目光转向焦炭的半成品兰炭身上,它是中低温碳化处理的半焦产品,在化学成分和结构上与焦炭相似,其特点为固定碳含量高、气孔多、化学活性高和反应性较高,另外在价格上的独特优势实现了生产成本的降低[3-6]。近年来,随着兰炭应用的日益广泛,一方面为实现高炉经济喷煤指标,将兰炭作为喷吹燃料应用在炼铁工序中[7-11],另一方面将兰炭替代焦粉用于烧结工序中[12-16],并且均取得良好的经济效益;此外,在炼焦工序中,一些科研工作者研究将兰炭替代部分炼焦煤来优化炼焦[17-18]。

针对兰炭替代部分焦炭加入高炉的研究,一些研究者仅在理论上分析了兰炭替代部分焦炭加入高炉的可行性[19-20],但并未进一步用实验数据证实,尤其是兰炭加入高炉后对块状带及软熔带的影响规律,因此有必要开展兰炭替代部分焦炭后,对高炉料柱透液性的影响研究工作。本文首先通过焦炭与兰炭的气化实验,获得在高炉上部块状带兰炭对焦炭气化的影响规律;进而通过高炉下部软熔带料柱冷态及热态的透液实验,获得兰炭加入后对高炉下部的影响,以期获得兰炭替代焦炭的基本条件,为其在高炉中应用提供基础参考数据。

1 实 验

1.1 实验原料

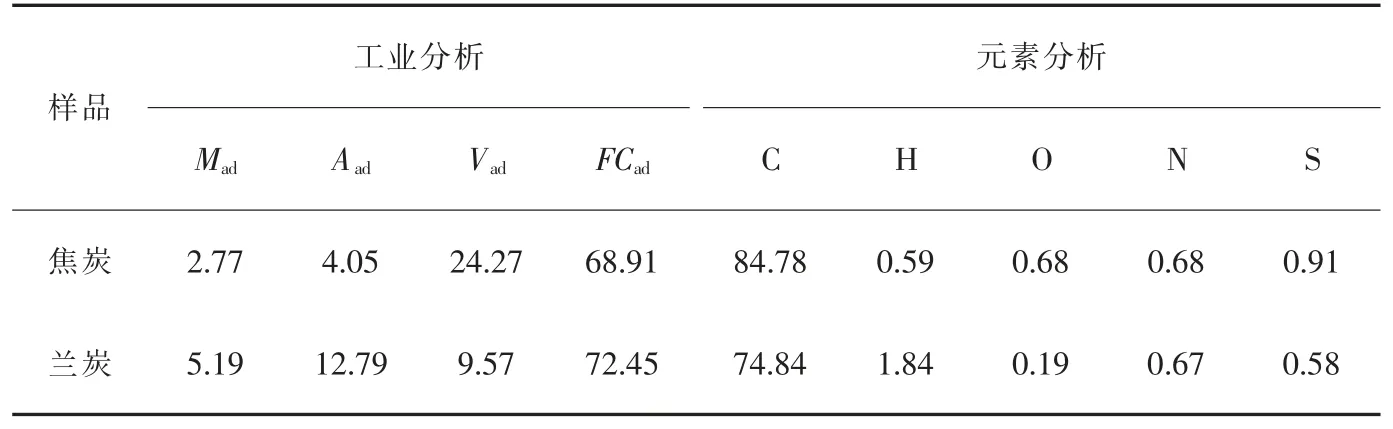

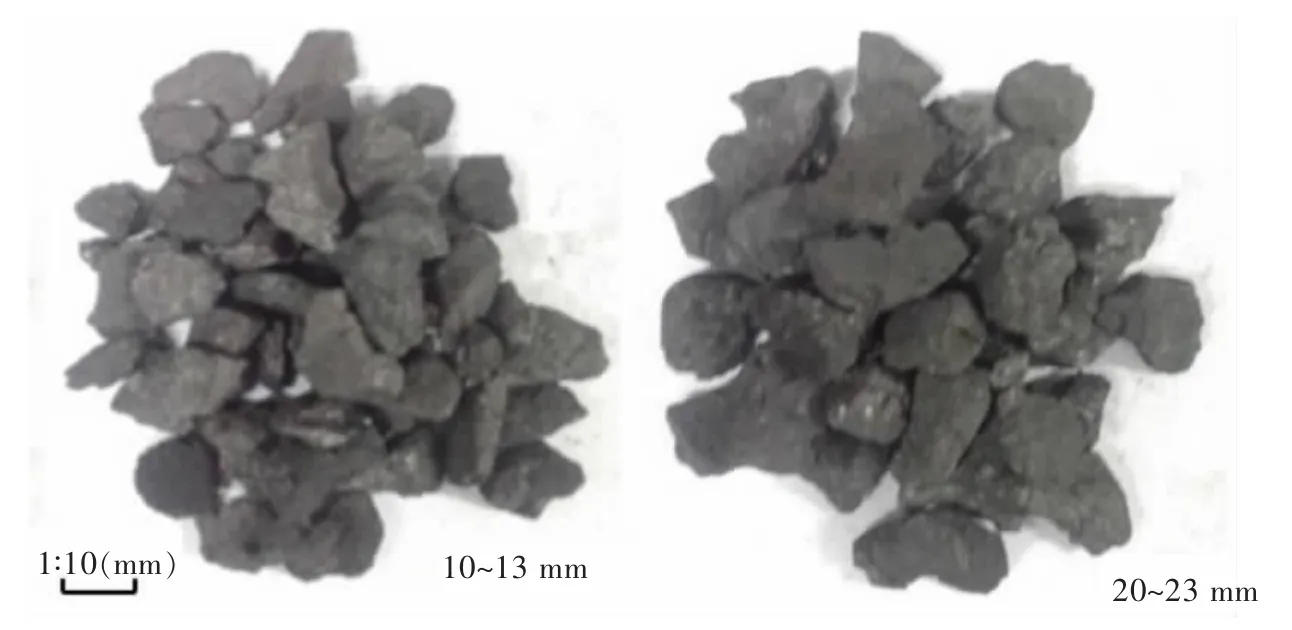

本研究采用某钢厂提供的现厂焦炭和新疆地区生产的一种块状兰炭,工业分析和元素分析如表1所列。将焦炭和兰炭破碎至10~13 mm和20~23 mm 2个粒级,如图1所示。然后将兰炭和焦炭装入在50℃的烘干箱中干燥24 h,取出分别封装备用。

表1 试验用样品工业分析Table 1 Industrial analysis of test samples单位:质量分数,%

图1 兰炭试样Fig.1 Semi-coke sample

1.2 实验设备与方案

实验研究包括3部分。第1部分为焦炭和兰炭的气化实验,采用密封可称重的高温管式炉,高温合金管为反应器,内径为75 mm,高度为1 200 mm,其最高使用温度是1 200℃。为使气流在反应管内部均匀分布,在反应管底部放置一层高铝球,并选取200 g的焦炭和兰炭混合物置于高铝球上部。具体的气化条件如表2所列,在1 100℃恒温前,通入5 L/min的氮气保护,当温度到达1 100℃后,切换为10 L/min的CO2。在1 100℃下气化1 h的设定,是为了模拟在进入熔融滴落带前焦炭和兰炭的气化,同时测定气化率,气化后样品用于后续的透液性实验。

表2 焦炭和兰炭气化反应实验条件Table 2 Experimental conditions of coke and semi-coke gasification reaction

第2部分为气化反应后焦炭和兰炭的冷态滴落实验,采用树脂用于模拟渣铁熔体。实验装置示意图如图2所示,采用高13.5 mm、内径为55 mm、底部均匀分布有13个直径为7 mm的孔的平底圆柱状石墨坩埚。采用高精度大量程的电子天平来记录低落树脂质量,其最大量程为10 kg,测量精度为0.001 g。计时装置为秒表。

图2 冷态透液性实验装置示意Fig.2 Diagram of experimental apparatus for cold liquid permeability

实验中将气化后的焦炭和兰炭装入坩埚中,确保各处高度一致的40 mm料柱;然后将坩埚固定,在坩埚下方放置电子天平,天平上放置一个空烧杯,清零,用来收集自上部坩埚中滴落的树脂;同时,将(100±1)g树脂一次性倒入上部装有焦炭和兰炭的坩埚中;最后,进行记录工作,当有树脂滴落时开始计时,每隔30 s记录滴落的树脂质量,当上部坩埚没有树脂滴落时停止实验。

第3部分为气化反应后焦炭和兰炭的热态滞留实验,所用的坩埚分为2部分,如图3所示,上部为底部带有13个直径为7 mm孔的石墨坩埚,下部为带平台的石墨坩埚,下部坩埚用来盛接从上部坩埚中滴下的熔渣。填充炉料即为气化后的焦炭和兰炭。

图3 实验坩埚示意Fig.3 Schematic diagram of experimental crucible

实验时,首先在上部坩埚中加入气化后的焦炭和兰炭,再于其上部装入约100 g细磨后的CaO-SiO2-MgO-Al2O3四元渣。将上部坩埚嵌套于下部坩埚上,然后同时放入1 500℃的管式炉内,通入5 L/min的氩气保护并恒温60 min。恒温结束后,称量下部坩埚中的滴落渣重量,与初始熔渣质量100 g差值即为滞留熔渣质量。滞留渣质量的计算:

式(1)中:MS是滞留在填充层内的熔渣质量,g;M0是初始装入的粉状渣质量,约100 g;Mt是试验结束后下部坩埚中的熔渣质量,g;

静态滞留量的计算:

式(2)中:HS是熔渣静态滞留量;VS是滞留渣的体积,mm3;Vbed是填充层的体积,mm3;MS是滞留在填充层内的熔渣质量,g;ρs是熔渣密度,取2 700 kg/m3。

2 结果与讨论

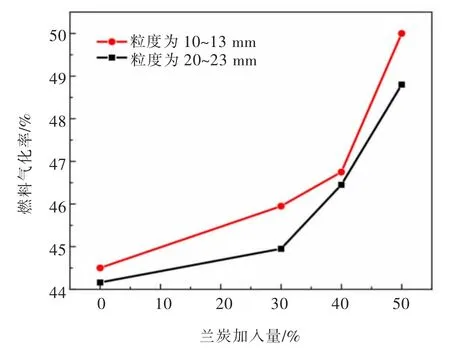

2.1 兰炭与焦炭的气化

加入不同比例兰炭对燃料气化的结果如图4所示。由图4可知,随着兰炭的加入,总体燃料的气化率增加,当加入粒度为10~13 mm兰炭时,兰炭占比从0提高到50%,燃料气化率由44.5%增加至50%,燃料气化率的变化较明显;在粒度为20~23 mm兰炭的条件下,气化率变化有减缓的趋势。这是由于兰炭的孔隙度较大,增加了与气体的接触面积,更优先于焦炭与气体的反应,因此,一定程度上兰炭的加入提高了块状带部铁矿石的间接还原度,降低了软熔带和滴落带铁矿石的直接还原度,减少了焦炭与铁的直接还原反应,最终可降低燃料消耗和CO2排放。另外兰炭的存在可以减少焦炭的碳素熔损反应,相对保持焦炭的强度,达到了节约优质冶金焦资源的目的[21]。

图4 兰炭对燃料气化的影响Fig.4 Effect of semi-coke on fuel gasification

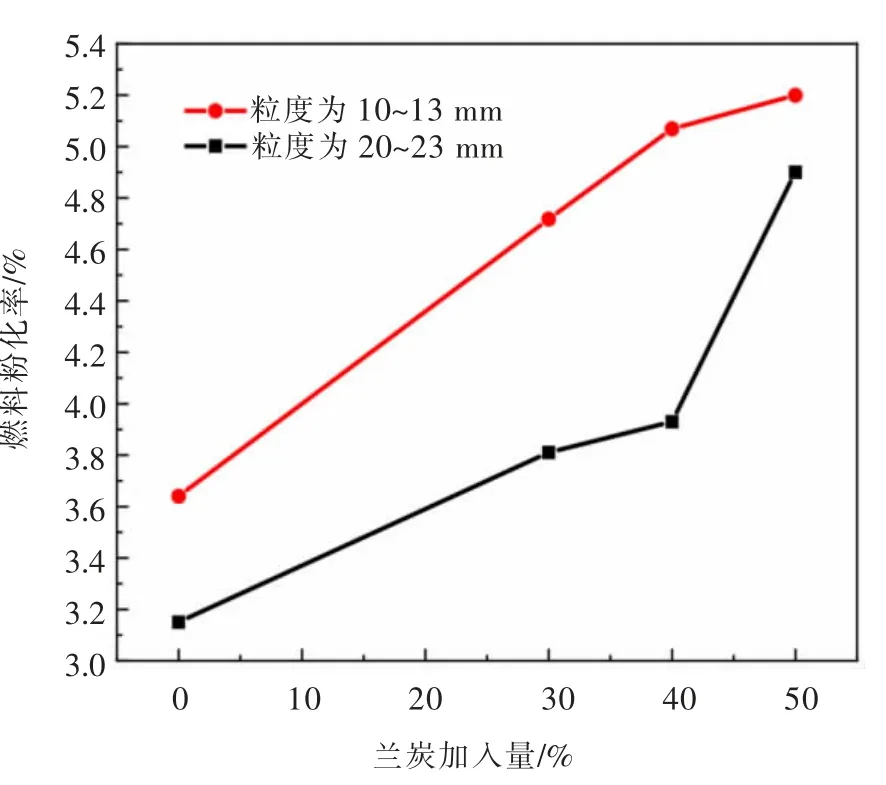

兰炭加入量对燃料粉化率的影响规律如图5所示。结果表明,在粒度为10~13 mm未加入兰炭时,粉化率仅有3.64%,随着兰炭加入量的增加,燃料粉化率有所增长,当兰炭加入量质量占比为50%时,燃料粉化率增加到5.20%;当加入兰炭粒度从10~13 mm增加至20~23 mm,总体燃料的粉化率有所降低,当兰炭加入量为0%到40%时,粉化率均在4.0%以下,相比小粒径燃料降低幅度可达23%,当兰炭加入量为50%时,粉化率急剧增加至4.90%。说明加入较多兰炭时,除兰炭自身气化导致粉化外,还有与焦炭的摩擦和碰撞,增加了兰炭的粉化,而燃料粉化会直接影响其在滴落带的骨架作用,降低整个炉料的透液性,具体影响程度将在冷态和热态实验中进一步分析。

图5 兰炭对粉化率的影响Fig.5 Effect of semi-coke on pulverization rate

2.2 兰炭加入对料柱透液性的影响

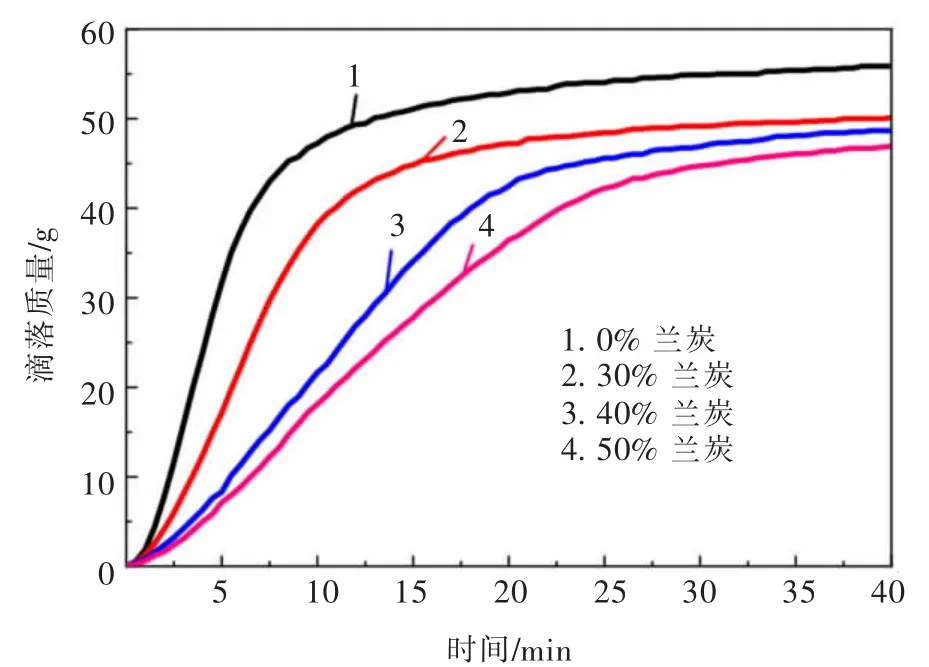

不同燃料结构透液冷态滴落实验结果如图6和图7所示。当燃料粒度为10~13 mm时,在未加入兰炭的条件下,树脂最终的滴落重量为56.4 g,树脂的滴落速率最快,说明不加入兰炭的料柱透液性最好。随着兰炭加入比例从30%增加至50%,树脂最终滴落重量分别是50.1,48.67,46.92 g,树脂滴落速率降低比例分别是11.1%,13.7%和16.8%。这说明随着料柱中加入兰炭的比例增大,料柱的透液性变差,其主要原因是因为兰炭在块状带反应性较高,反应后的强度变差,伴随大量粉末产生的同时使料柱的透液性恶化。

图6 粒度为10~13 mm不同燃料结构冷态滴落实验结果Fig.6 Experimental results of cold drop of different fuel structures at particle size 10~13 mm

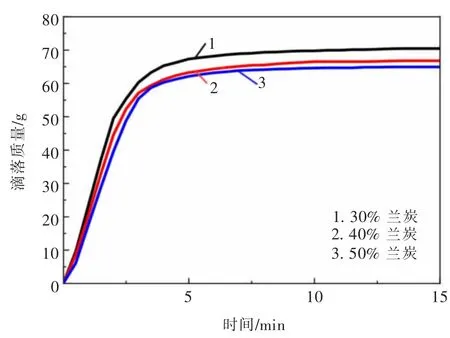

当燃料粒度为20~23 mm时,不同燃料结构冷态滴落实验结果如图7所示。结果表明:与燃料粒度为10~13 mm时的变化趋势相似,滴落质量增加约20%,滞留在焦炭层中的液体减少,炉料的透液性变好。但随着兰炭的加入比例增加,穿透料柱的树脂滴落速率逐渐减小,最终滴落的树脂重量逐渐减少,其滞留量增加,但整体差异较小,其原因在于兰炭粒度的增加使料柱的孔隙率增加,从而有助于提高料柱透液性。同时,也说明粒度对料柱透液性影响较大,下文将进行进一步分析。

图7 粒度为20~23 mm不同燃料结构冷态滴落实验结果Fig.7 Experimental results of cold drop of different fuel structures at particle size 20~23 mm

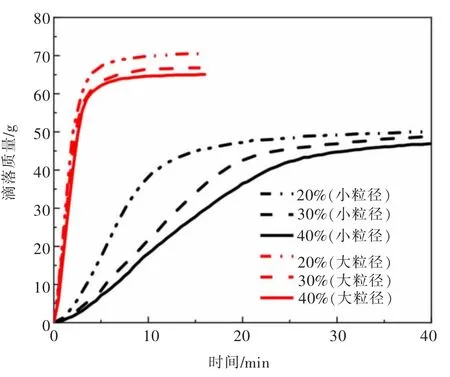

2.3 兰炭粒径对料柱透液性的影响

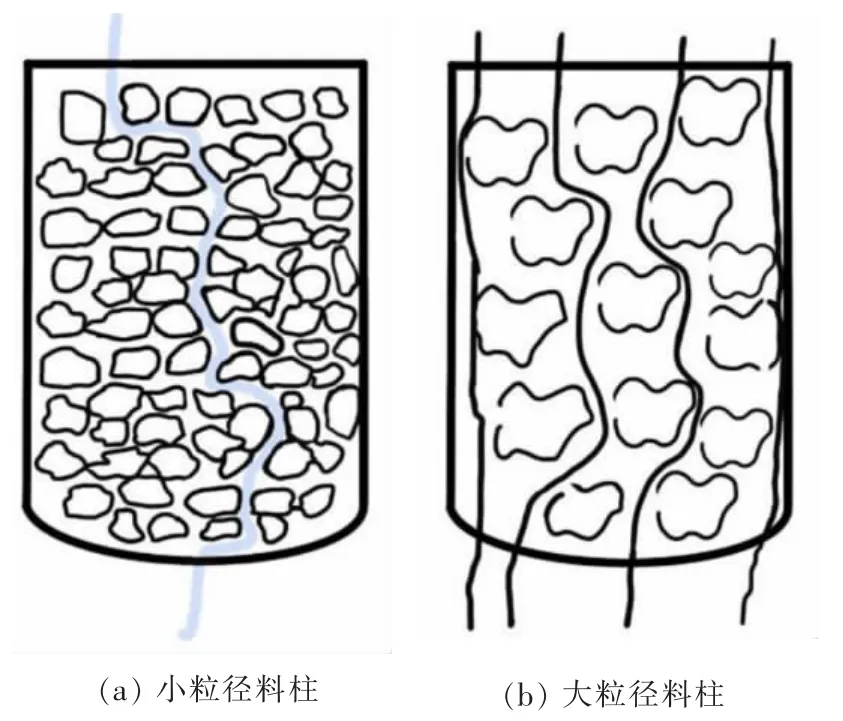

当兰炭加入量从30%增至50%时,不同燃料粒度下的透液性结果如图8所示,结果表明:在不同兰炭比例条件下,随着料柱粒度的减小,树脂穿透料柱的滴落速率明显减小,滞留量明显增加。液体在料柱中穿行主要受2个因素影响,一是流动路径,一是液体表面张力。根据加入树脂的初始时间和树脂开始滴落的时间间隔,确定树脂在小颗粒料柱中的流动时间更长,推测树脂穿过小颗粒料柱的行程要比大颗粒料柱大,不同粒径料柱下液相的流动路径如图9所示;此外,当液滴穿过小于毛细管长度的孔隙时,液体的表面张力对流动将产生较大影响,随着兰炭料柱粒径的减小,料柱孔隙直径减小,液体流动方向上的表面张力变大,阻碍液体流动,透液性急剧降低,因此,在加入兰炭时,应尽可能选择大颗粒,减少料柱中小颗粒比例。

图8 不同燃料粒度下的透液性结果Fig.8 Results of liquid permeability of different coke size

图9 不同粒径料柱条件下液相的流动路径示意Fig.9 Flow path diagram of liquid phase under different particle size column conditions

2.4 兰炭对炉渣在填充床滞留量的影响

冷态透液性实验在一定程度上说明了燃料结构变化对料柱的影响,为进一步探究炉料的透液性,在接近高炉滴落带温度的热态条件下,进行炉渣在不同燃料架构下的实验,获得兰炭替代部分焦炭后,炉渣在填充床滞留量的变化。

兰炭和焦炭经高炉块状带气化后进入软熔滴落带,炉渣穿过填充床后的滞留量变化如图10所示。结果表明,随着兰炭加入量的增加,炉渣的滞留量呈快速上升趋势。与未加入兰炭相比,在粒度为10~13 mm时,加入30%的兰炭后,滞留量从6.71%急剧增至11.18%,加入50%的兰炭时,滞留量增至15.35%,这对填充床孔隙度产生极大影响;而在燃料粒度为20~23 mm时,加入30%兰炭炉渣的滞留量仅为3.76%,兰炭加入达到50%时,滞留量为8.48%,与小粒径相比降幅接近50%。因此,兰炭替代部分焦炭入炉实际应用时,要严格控制加入兰炭的比例以及兰炭的粒度,兰炭粒度控制在20 mm以上,占比控制在40%以内。

图10 兰炭对炉渣在填充床滞留量的影响Fig.10 Effect of semi-coke on slag retention in packed bed

3 结 论

通过焦炭与兰炭的气化实验、冷态及热态的料柱透液实验,探究兰炭加入对高炉料柱的影响,可得到以下结论:

1)在高炉块状带燃料的气化阶段,与焦炭相比,兰炭反应性较高,一定程度上兰炭的加入保护了焦炭,降低了焦炭的反应率,增加高炉上部铁矿石的间接还原度,降低高炉下部铁矿石的直接还原度,从而适当降低蓄热区温度,最终可降低燃料消耗和CO2排放;

2)在冷态滴落实验中,随着兰炭比例的增加,液体滴落量降低16.8%,透液性变差;当兰炭粒度由10~13 mm增加至20~23 mm,液体滴落量增加约20%,透液性变好;

3)热态炉渣滞留实验中,小粒径条件下,滞留量从未加入兰炭的6.71%,急剧上升至加入50%兰炭的15.35%,大粒径条件下,滞留量下降明显接近50%,透液性变好,因此兰炭替代部分焦炭入炉实际应用时,要严格控制加入兰炭的比例以及兰炭的粒度,兰炭粒度控制在20 mm以上,占比控制在40%以内。

综合考虑高炉上部燃料的气化和下部透液性,加入少量大粒径高反应性兰炭可减少焦炭的气化损失,相对保持焦炭的强度,稳定炉料的透液性,达到节约优质冶金焦资源的目的。