智能客车转向助力系统控制器设计与实现*

李爱娟 † 韩文尧 王知学 2 张云 2 刘刚 3 袁文长

(1.山东交通学院汽车工程学院,济南 250357)(2.山东交通学院轨道交通学院,济南 250357)

(3.山东交通学院教务处,济南 250357)

引言

转向系统是汽车上按驾驶员意愿来保持或改变汽车行驶方向的机构,直接影响着车辆的操纵稳定性、主动安全性和驾驶员舒适性[1].

近年来先进驾驶辅助系统呈快速发展趋势,在辅助系统中转向助力系统给车辆提供低速时转向轻便、高速时转向稳定的助力[2],转向助力系统也是实现未来智能车辆自动转向的重要手段[3].从无人驾驶的必要性和可行性上,客车有望成为道路上率先得以应用的车辆,它具备区域固定、频次较高、成本较高等特点[4].尽管短期实现路上行驶的所有汽车都具备无人驾驶功能有极大困难,但在诸如工厂、仓库、农场等一些环境可控的应用场景中,100%的无人驾驶汽车已成为现实[5].针对客车,相比于私家车也更容易、更需要实现无人驾驶.可行性方面,区域内客车的行进线路相对固定,高精度地图可以一次投入,反复利用,同样,固定的路线也能获得较好的安全性保障[6];必要性方面,利用可靠的自动驾驶技术来规避危险也有助于提高客车驾驶的安全性[7].所以,未来智能无人客车的应用前景广阔,研究客车自动转向技术意义重大.

车辆常用的转向助力系统主要有两种:电动助力转向系统(Electrical Power Steering,EPS)和电动液压助力转向系统(Electronic Hydraulic Power Steering,EHPS).EPS系统由助力电机直接助力,其系统性能受助力电机性能的直接影响[8].早期EPS系统主要采用直流电机作为助力电机,随着电机技术的发展,永磁同步电机、交流感应电机也成功应用到EPS系统中[9].国外TRW公司研发了商用车EPS系统,并针对重型货车和巴士的EPS系统进行了研究.Saifia等基于直流无刷电机,考虑电机输入电流的限制,采用模糊控制的方式,设计了EPS非线性控制器[10].晋兵营等在中国率先对商用车EPS系统进行了研究,提出了基于转矩信号的“比例-微分+助力电动机角速度反馈”的助力特性控制策略,可以按需改变EPS系统的阻尼,减小车辆行驶过程中转向轮摆振[11].针对智能电动客车转向系统,由于车辆对转向的功率需求过大,EPS受到电机功率和尺寸大小的限制,到目前为止国内基本还没有出现商用化的客车EPS系统[12].EHPS系统中电机取代发动机作为液压油泵的动力源,通过在系统中加入电控单元,从而达到根据控制目标调整系统流量的目的,进而实现转向系统助力特性可变.EHPS系统多应用于商用车,国外己经实车安装.ZF公司生产的Servotronic型电控液压转向助力系统在波兰客车制造商Solaris研发的混合动力客车上己经装配使用[13].TRW公司研发的EPHS~Gen C系统配备在奔驰的轻中型商用车Sprinter系列和福特的Transit车型上[14].Yu等设计了一种新型的商用车EHPS,该系统通过协调助力电机和电磁阀开度来实现商用车转向助力控制,并搭建了试验台进行试验验证[15].随着电机和电控技术的进步及无人驾驶技术的快速发展,EHPS系统相比EPS系统更适用于转向助力系统,研究开发客车用EHPS控制器,优化车辆转向助力特性,实现车辆自动转向是未来无人驾驶技术发展的一个重要方向[16].

为了提高客车转向助力系统的动态转向性能以及空间利用率,本文基于STM32型主控芯片设计开发了适用于智能电动客车的永磁同步电机式EHPS系统控制器,主要内容包括EHPS系统控制器的硬件设计和软件部分设计,并对所设计的控制器进行了测试实验.其中,硬件设计包括了单片机最小系统电路、电源电路、信号采集电路、功率集成模块电路、CAN通信电路以及故障与高温报警电路等设计;软件设计主要包括了控制决策部分设计、电机驱动控制部分设计、故障诊断与发送部分设计等.试验为电机台架性能试验和EHPS系统试验,试验结果验证了控制器对电机的控制效果以及转向助力系统的动态转向性.

1 EHPS系统结构和控制策略

1.1 EHPS系统结构和工作原理

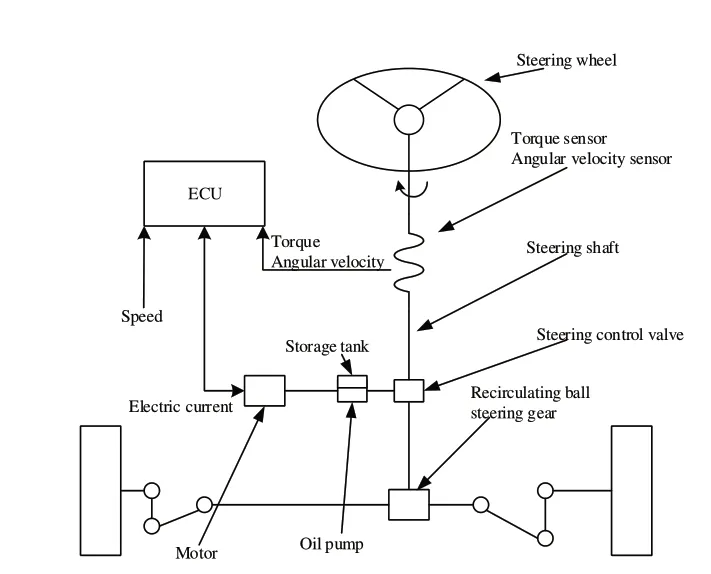

传统EHPS系统综合了HPS和EPS的优势,以电机驱动转向油泵,在控制器的控制下,根据车速信号、转向盘角速度信号以及转矩信号为整车转向系统提供大小合适、更加稳定的转向助力[17].EHPS系统结构主要有转向盘、转向轴、循环球式转向器等转向机构,以及转向控制单元(ECU、转矩传感器、角速度传感器、车速传感器)、转向控制阀、齿轮油泵、储油罐等组成.EHPS系统的组成如图1所示.

图1 EHPS示意图Fig.1 EHPSdiagram

EHPS系统的基本工作原理为:EHPS系统控制器通过CAN总线接收启动信号和车速等信号,当转向时,电控单元根据接收到的预期转矩信号和车辆速度信号计算出合适的电机转速,然后提供相应的电流驱动电机转动到达指定转速,进而带动油泵转动,使油路中油压升高,转向器运动实现车辆转向助力.EHPS系统的工作原理如图2所示.

图2 EHPS工作原理图Fig.2 Schematic diagramof EHPS

1.2 永磁同步电机控制策略

(1)永磁同步电机控制系统

EHPS系统的控制核心是电机控制,本文研究的EHPS系统采用永磁同步电机.一般永磁同步电机控制策略有恒压频比开环控制、矢量控制及直接转矩控制等[18].恒压频比开环控制只控制电机磁通而没有控制电动机转矩,控制性能差;直接转矩控制在低速时转矩脉动较大,低速性能差;矢量控制因其低速性能好,调试精度高等优点,应用比较广泛[19].本文设计的EHPS系统控制器采用矢量控制方法对助力用永磁同步电机进行控制.矢量控制的基本思想为:以转子磁链旋转空间矢量为参考坐标,将定子电流分解为相互正交的两个分量分别控制.本设计采用矢量控制中的id=0控制,这种控制方式最大优点在于把原本两个变量的控制模型转换为单个变量模型,我们只需要控制id的值就能控制电机的转速,就相当于把它等效为一个直流电机去控制,大大降低控制难度.并且d轴的励磁电流为0,定子中只有转矩电流,因此大大降低了铜损,提高了效率.id=0的矢量控制系统如图3所示.

图3 i d=0的矢量控制系统框图Fig.3 Block diagramof vector control systemwith i d=0

从图3可以看到,外环速度环PI控制器输入为转速偏差,即位置与速度估算器估算出的转速与设定转速之间的差值.外环PI调节器输出为q轴电流分量iqref,d轴电流分量设为零(idref=0);永磁同步电机的定子三相静止电路经过Clark坐标变换得出iα和iβ,利用得到iα,iβ通过位置和速度估算器(反电动势法)计算出转速ω与转子位置θ;iα和iβ利用θ进行Park变换得出实际的id和iq;实际的id、iq和对应输入的idref和iqref计算出差值再通过两个电流环PI调节器计算出ud和uq,之后ud与uq通过park逆变换得到uα和uβ;最后通过空间矢量脉宽调制算法输出6路控制信号驱动功率模块,功率模块逆变器最终输出三相电驱动永磁同步交流电机工作.

(2)控制策略

式中,Ua、Ub、Uc分别是a~b~c坐标系下永磁同步电机三项绕组电压,Rs为定子电阻,ia、ib、ic分别是三相电流,P是电机极对数,Ψa、Ψb、Ψc分别是ABC三相磁链.将(1)(2)(3)变换到αβ坐标系,并把a轴定位在α轴上(Clark变换)得到(4)、(5):

式中,Vα、Vβ,iα、iβ分别为vm两相静止坐标下的电压和电流,Ψα、Ψβ代表两相静止坐标系里的定子磁链,Ls代表定子电感,θr为转子电角度,Φm为磁通量,ωr为转子电角速度.

把磁链方程(5)代入电压方程(4),可以得到:

方程中参数iα和iβ等变量无法直接测量,但电机是完全可控并能够很容易得到其输入输出,因此可根据电机的输入输出值估计状态变量iα和iβ.首先引入两个新状态变量:

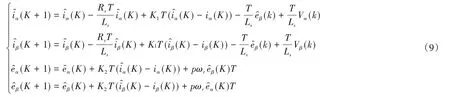

通过电机与观测器,设定采样周期为T,引入并离散估测电流iα和iβ的反馈值,可得到状态变量的估算值方程:

为了实现对永磁同步电机的控制,需要时刻检测其转子位置.常用方法有旋转变压器传感器检测法、换向霍尔传感器检测法、无位置传感器检测法等[20].前二者均使用传感器检测转子的位置,传感器易受工作环境影响且成本较高.因此,本文针对无传感器式永磁同步交流电机控制器进行研究,采用反电动势法对转子的位置进行检测.

2 EHPS系统控制器设计

2.1 EHPS系统控制器硬件设计

控制器以STM32F103zet6单片机为核心,该芯片是32位ARM微控制器,由意法半导体(ST)公司出品,其内核是Cortex-M3.从EHPS系统功能需求出发,控制器硬件电路主要包括单片机最小系统、电源模块、信号采集模块、功率集成模块、CAN通信模块以及故障与高温报警模块等.其中,单片机最小系统是保证整个电路正常运作的基础;电源模块主要是为芯片、功率模块和CAN通讯模块提供工作电源;信号采集模块包括母线电压与三相电流采集电路,二者用于功率模块硬件保护、软件保护、电机速度和转子位置估算.

(1)单片机最小系统电路

单片机最小系统电路包括时钟电路、复位电路、下载电路及调试电路等.其中,Stm32F103zet6有两个外部时钟电路,一个是高速时钟,一个是低速时钟;复位电路为手动复位电路,可以随时让程序从头开始执行;下载电路以三洋公司的USB总线的转接芯片CH340G为核心实现USB转串口,只需要用数据线连接PC端便可下载程序;调试电路用于调试的时候看单片机是否正常工作.

(2)CAN通讯模块

Stm32f103zet6内部有内置CAN通讯控制器,通过CAN总线收发器能得到车载CAN网络中的启动信号、车速信号与转向控制信号,也通过CAN总线收发器将错误信息与工作状况发送到车载CAN网络,进而传递给汽车ECU,汽车ECU通过收到信息判断下一步控制策略.CAN收发器选用恩智浦公司生产的JTA1050高速CAN收发器(最大1 MBaud),电磁辐射(EME)极低,具有宽共模范围的差分接收器,具备高电磁抗扰性(EMI).

(3)信号采集模块

信号采集模块主要包括母线电压与三相电流采集,采集到的三相电流与母线电压主要用于电机的转速与转子位置估算,同时采集到的母线电压和三相电流也用于欠压保护和过流保护.电压的采集方式采用电阻分压加电容滤波,电流的采样通过选取合适的采样电阻来实现RC滤波后采集得到.

(4)电源模块

电源模块主要是将24V辅助电源转化为各个稳定低压给各个模块供电.首先,24V辅助电源通过德州仪器TI生产的3A电流输出降压开关型集成稳压芯片LM2596转化为15V给智能功率模块,再通过7805稳压电路转化为5V为通讯模块提供稳定工作电源,最后流经LM1117电路将5V电源转化为3.3V为MCU模块提供稳定工作电源.

(5)故障和高温报警模块

故障报警模块主要由蜂鸣器和LED小灯组成.其中,单片机驱动LED小灯,S8050驱动蜂鸣器.其工作过程为:通讯模块故障时,S8050会驱动蜂鸣器报警;控制器温度过高时,单片机会驱使LED小灯按规定间隔亮灭.

(6)功率集成模块

控制器中功率模块选用英飞凌公司生产的IGCM15F60GA功率集成模块,内部集成逻辑、控制、检测、驱动电路,以及工作过程中的欠压、过流、短路、过热等保护电路.该模块的最高母线电压为400V,峰值电流为15A,开关频率为20kHz,工作温度范围为-40℃~125℃,工作电压为14V~18.5V.

综合以上各硬件部分的设计,将各模块加以集成,本文制作出了EHPS系统控制器实物.该控制器板集成了控制和驱动于一体,满足目前市场上助力电机高度集成的要求,极大提高了空间利用率.

2.2 EHPS系统控制器软件设计

主程序包括三部分:控制决策部分、发送与故障诊断部分、电机驱动控制部分.主程序流程图如图4所示.程序首先对IO口,定时器,AD,CAN通讯等外设初始化,然后检测CAN通讯是否正常;如果CAN通讯故障,存储故障码并启动故障报警,进入人工操纵模式;若CAN通讯正常,继续检测控制器是否正常,如果控制器有故障,则通过CAN通讯模块发送故障码到车载网络中,启动故障报警,进入人工操纵模式;如果控制器无故障,检测车辆是否启动,若车辆未启动继续检测;如果车辆已启动则等待转向信号,收到转向信号后启动电机,启动电机后检测是否停止转向命令,如果停止,返回到车辆启动检测阶段.

图4 主程序流程图Fig.4 Main program flow chart

(1)电机驱动控制程序设计

当控制器收到转向信号后,电机启动,AD采集模块开始采集三相电流ia、ib、ic与母线电压uf,利用采集到的三相电流ia、ib、ic与母线电压uf进行坐标变换uα和uβ,二者提供给空间矢量脉宽调制算法计算出三相桥开关时间,然后单片机输出6路PWM信号给功率模块,最终输出三相电驱动电机工作.

(2)控制器过热程序设计

STM32f103zet6有一个内部的温度传感器,可以用来测量CPU及周围的温度.该温度传感器在内部和ADCx_IN16输入通道相连接,此通道把传感器输出的电压转换成数字值.温度传感器支持的温度范围为:-40℃~125℃,完全适用于本控制器温度检测.每隔2s检测一下控制器温度,如果控制器温度超过60℃,软件中断触发过热保护关闭,所有输出进入非助力模式,并发送控制器过热消息到车载网络中.

3 实验测试

3.1 台架试验

为了验证设计制作的控制器是否正常驱动永磁同步电机,对控制器控制的电机进行台架试验.试验台架使用新能源汽车电机性能检测系统用于测试电机的工作状况,另外试验台架还包括自主研制的EHPS系统控制器和1.3kW永磁同步电机一台.台架布置如图5所示,依次为控制器、永磁同步电机、联轴器、新能源汽车电机性能检测系统.

图5电机性能检测台架试验现场图Fig.5 Field drawingof motor performancetest bench test

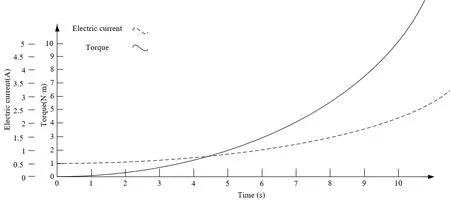

此次试验为开环测试,电脑端模拟车辆的方向盘转角信号通过CAN通讯工具发送至EHPS系统控制器,电机控制器获得转向信号后启动电机,接着电机带动联轴器进而带动测试电机转动,检测系统内部的计算程序可在电脑端获得电机运行时的参数数据,包括电机转速转矩和电流等.试验完成后从测试系统中获取电机的电流和转矩数据,将数据绘制成曲线图,电机电流和转矩随时间的变化曲线如图6所示.试验数据说明了本文自主开发制作的EHPS系统控制器正常驱动永磁同步电机,无位置传感器的矢量控制方法控制有效,可满足EHPS系统的基本功能.

图6 电流、转矩随时间的变化图Fig.6 Change chart of current and torque with time

3.2 EHPS系统试验

该系统的开发即是为了提高客车运行的安全性、舒适性和驾驶可靠性,为未来客车自动转向系统的实现奠定基础.为了验证本文设计开发的EHPS系统控制器是否满足转向助力系统实际使用的要求,本文进行了EHPS系统试验,其主要包括EHPS试验台架、转向助力电机、控制器、仿真器及示波器等,EHPS系统试验布置如图7所示.

图7 EHPS系统试验布置Fig.7 EHPSsystemtest layout

EHPS系统试验主要目的是对车辆搭载EHPS系统前后的方向盘转向扭矩进行试验对比.首先,不开启转向助力,左右分别匀速转动方向盘约180°,记录采集到的方向盘数据.然后,开启转向助力,将方向盘左右分别匀速转动约180°,记录采集到的方向盘数据.最后,整合无助力和助力时的试验数据绘制成曲线,如图8所示.

图8 方向盘力矩随方向盘转角变化曲线Fig.8 Steeringwheel torquecurvewith steeringwheel angle

通过试验图像可以得知:操纵方向盘进行左右转向时,控制器不工作(无助力)方向盘转矩最大值约为8 N·m,控制器工作(有助力)方向盘操控力矩最大值约为4 N·m,两者最大值相差了4 N·m左右.因此,自主开发制作的EHPS系统控制器工作时,操控方向盘的转矩明显减小,并且随着车速的增加,助力力矩随之减小,实现了助力动态变化.

4 结论

基于STM32F103zet6型主控芯片,本文研制了一款适用于智能客车使用的永磁同步电机式EHPS系统控制器,由试验结果可以得出以下结论:

(1)该控制器软硬件工作正常,能够接受到CAN总线发出的速度和转角信号,实现的单片机和CAN总线的通讯,并且控制器硬件集成了控制和驱动于一体,满足目前市场上助力电机高度集成的要求,极大提高了空间利用率.

(2)该控制器采用了无传感器的矢量控制算法,在保证功率限制的前提下减少了线束连接,降低了制造成本.台架实验中控制器能够驱动永磁同步电机正常工作,电机的目标转速响应迅速,并且输出稳定,能够达到EHPS系统基本的使用功能.

(3)通过对比EHPS系统试验数据得出结论,EHPS系统控制器在工作时,操纵方向盘的转矩明显减小,且转向助力系统有良好的助力性能;随着车速的增加,操纵方向盘助力力矩随之减小,实现了助力动态变化,达到了常规助力模式的要求.