T23 钢水冷壁管排焊后热处理工艺研究

刘晓华,李绪连,庄海青,刘盛耀

(中国能源建设集团江苏省电力建设第三工程有限公司,江苏 镇江 212003)

0 引言

随着国家经济的快速发展,对电力的需求与日剧增,1 000 MW 超超临界发电机组得到了飞速发展,传统的T22 钢逐渐被新型铁素体耐热钢T23 所取代。T23 钢具有良好的强度和抗蠕变性能,已广泛用于锅炉水冷壁、过热器等部位[1]。T23 钢引入国内后,许多电厂对其在水冷壁焊接中采用不预热和焊后不热处理工艺。但T23 钢的焊接接头在运行中出现接头失效,从而造成管子泄露的事故时有发生,机组的停运检修对电厂造成较大的经济损失。李夕强[2]等为解决T23 钢水冷壁焊接接头在运行中容易出现裂纹的问题,测试了T23 钢接头在4 种不同工艺下的硬度和冲击韧性,并观察显微组织变化,研究表明,可通过焊后热处理降低焊缝和热影响区的硬度,来改善焊缝韧性,从而保证焊接接头的长期服役性能。孙标[3]统计分析了6 台超超临界机组T23 钢水冷壁焊接接头失效情况,发现某电厂对T23 钢焊接接头采用火焰加热方式进行焊后热处理,由于该热处理工艺难以控制加热温度,导致局部加热温度处于T23 钢再热裂纹敏感温度区间,增大了T23 钢焊接接头产生再热裂纹风险。因此,采取合适的焊后热处理工艺对避免T23 钢焊接接头失效尤为重要。本文对T23 钢水冷壁管排热处理的优化进行研究,通过实验模拟、性能试验分析,获得优化后的热处理加热工艺,为超超临界发电机组锅炉水冷壁焊后热处理工作提供参考。

1 T23钢化学成分与组织

T23 钢的显微组织是回火贝氏体,如图1所示。

图1 T23钢金相显微组织图

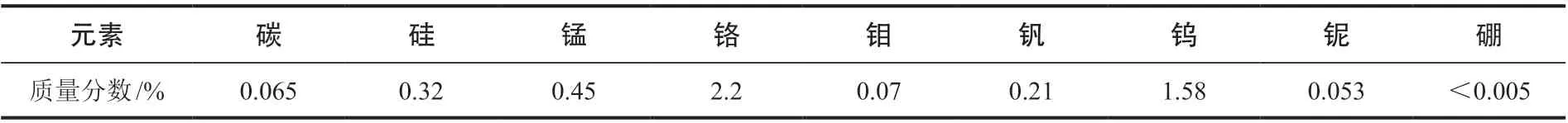

T23 钢是在T22 钢的基础上减少钼含量增加钨含量,并加入少量的钒、铌、氮、硼,降低了含碳量(0.04%~0.10%),这样成分的钢再经过相应的成材加工和热处理后,就可获得综合性能良好的钢材,化学成分如表1 所示。

表1 T23钢的化学成分

2 T23焊接接头失效的原因与解决措施

近年国内关于T23 焊接接头失效研究表明,失效形式主要有再热裂纹和蠕变沿晶裂纹等。再热裂纹的产生主要是由于焊缝及热影响区硬度值偏高、韧性差、受热交变应力和焊接残余应力影响等。蠕变沿晶裂纹的产生主要是由于焊接冷却速度快,碳及其他合金来不及析出,过饱和固溶于焊缝处,使得焊缝硬度偏高,晶界滑移困难,容易形成沿晶断裂。

T23 焊接接头焊后进行焊后热处理,可以消除焊接残余应力,优化焊缝及热影响区组织,降低组织硬度从而提高焊接接头的冲击韧性,避免再热裂纹的产生。焊后热处理还可以使焊缝及热影响区碳化物及合金脱溶析出,明显降低硬度,细化晶粒,消除产生蠕变沿晶裂纹的内因。

3 热处理工艺优化

本实验选用4 片材质和规格相同的T23 水冷壁管排试样,按照相同的焊接工艺参数进行焊接,并采用4 种不同型号的加热块按照热处理工艺参数进行焊后热处理试验,获得优化后的热处理工艺。

3.1 水冷壁管排试样

水冷壁管排试样共4 片,每片由10 组相同规格的钢管对接而成,如图2 所示。规格为φ38.1×6.5 mm,材质为T23 钢。

图2 水冷壁管排

3.2 焊接工艺参数

接头形式采用对接,开V 型坡口,采用3 层单道焊。焊接材料选用ER90S-6(Cr2WV),规格为φ2.4 mm。预热温度150 ℃,宽度200 mm,层间温度150 ~250 ℃,焊接工艺参数如表2 所示。

表2 焊接工艺参数

3.3 热处理工艺参数

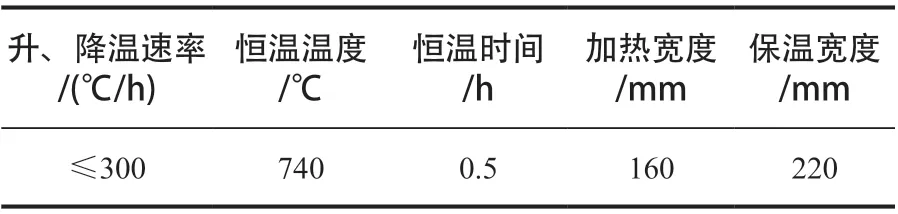

本次试验焊后热处理工艺参数如表3 所示。

表3 焊后热处理工艺参数

3.4 热处理加热块优化试验

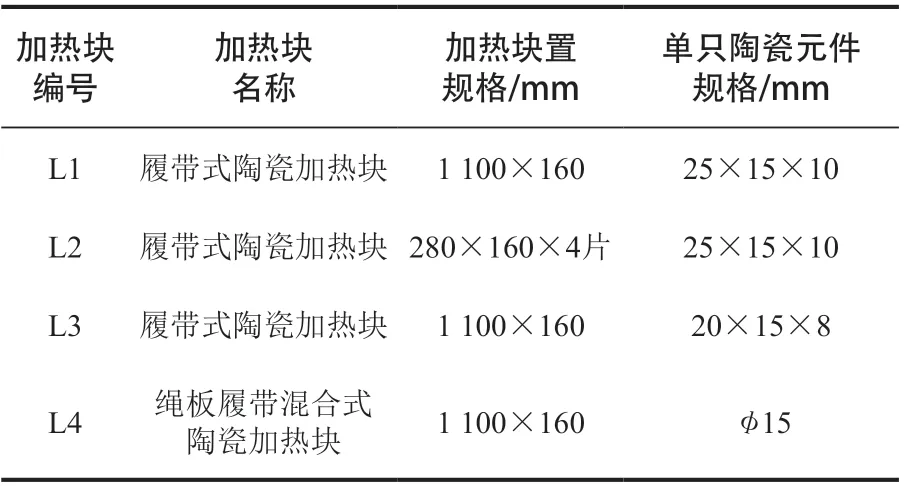

由于水冷壁管屏较难包扎,且加热块难以与水冷壁管完全接触,如果水冷壁热处理温度分布不均产生较大的温差,会造成管排热处理效果差,使得焊缝硬度值不符合规范要求,并且管排局部会产生拘束应力,附加的应力会导致裂纹产生。为保证管屏能均匀受热,实验选择4 种不同形式的加热块,通过模拟水冷壁管排焊后热处理,找出适合膜式水冷壁管排焊后热处理的优化装置,减小水冷壁热处理时管壁温差,以达到最佳的热处理效果,不同型号加热块信息如表4 所示。

表4 不同型号加热块信息

4 种不同形式的加热块热处理工艺参数:功率为10 kW,电压为220 V,电流为45 A。加热方式如图3 ~图6 所示。L1 型为单片加热块;L2 型由4 片加热块组成,分别由4 组控制器独立控制;L3 型单片陶瓷元件规格比L2 型更细小;L4 型是绳状履带混合式加热块单片直径仅15 mm。水冷壁管排每个管子摆放1 只热电偶(共10 只热电偶)用于监测温度场温度分布情况,间隔相同时间监测管排温度并记录5 次数据,取温度平均值,数据如表5 所示。

表5 4种型号加热块试验中各管排温度监测情况

图3 L1履带式陶瓷加热块

图4 L2履带式陶瓷加热块

图5 L3履带式陶瓷加热块

图6 L4绳板履带混合式陶瓷加热块

将表5 温度平均值数据绘制成曲线图,如图7 所示。

图7 4种方案的管排测点温度分布图

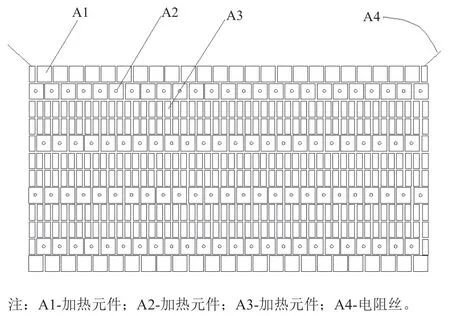

由图7 可以看出,在740 ℃控温下,L1 型管排测点温度分布曲线波动较大,温度偏低,原因是单片陶瓷加热元件的宽度大于水冷壁鳍片,陶瓷加热件并不能做到与管排的完全接触,只能覆盖管道表面较小部分,温度分布不均匀。L2 型管排测点温度分布曲线波动比L1 型大,原因是L2 型的4 片加热块分别由4 组控制器独立控制,不如L1 型单片加热块整体控制温度误差小。为了保证L2 型加热元件更好贴合管排,用钢丝对加热块做了绑扎,但加热元件和管子间仍然有较大间隙。L3 型单片陶瓷片规格比L1 型略小,贴在管子上接触面增大,加热件和管子间隙也有所减小,L3 型管排测点温度分布曲线波动逐渐减小,但局部仍有温度不均匀点。L4 型管排测点温度分布曲线波动趋于平稳,温度分布均匀,且温度在740 ℃上下浮动。L4 型是新设计的一种绳板履带式陶瓷加热件,如图8所示,绳板履带式陶瓷加热件在管排上排布示意图如图9 所示,可以看出陶瓷元件和水冷壁充分贴合,间隙较小。

图8 绳板履带式陶瓷加热件

图9 L4型加热件在管排上排布示意图

从图7 可以看出,L4 型绳板履带式加热块热处理时监测的温度波动较小,将对L4 热处理的T23 钢水冷壁焊接接头进行焊接接头力学性能试验、硬度和金相检测分析。

4 接头性能试验

对L4 型加热件热处理的焊口进行取样检测,检测包括拉伸试验、弯曲试验、冲击试验、硬度检测和金相分析。

4.1 拉伸试验

拉伸试件编号为A1 和A2,拉伸试验结果如表6 所示,试样断裂在母材,断裂特征为韧性断裂。根据ASTM A213/A213M-07 锅炉、过热器和换热器所使用的无缝铁素体和奥氏体合金钢管子标准,T23 钢抗拉强度满足要求。

表6 拉伸试验数据

4.2 弯曲试验

弯曲试件编号为A3、A4、A5 和A6,试件尺寸为180×10×6.5 mm,试验后观察弯曲面,未发现缺陷,弯曲试验结果符合NB/T 47014—2011《承压设备焊接工艺评定标准》。

4.3 冲击试验

冲击试件编号为A7-(1,2,3),A7-(4,5,6),试验温度为20℃,冲击试验结果如表7 所示,冲击功数值符合《承压设备焊接工艺评定标准》。

表7 冲击试验数据

4.4 微观金相

使用光学显微镜对焊接接头试样A8 进行显微组织分析,金相组织如图10 ~图12 所示。

图10 可以看出母材金相组织为回火贝氏体,晶粒较为细小。图11 和图12 可以看出热影响区和焊缝显微组织为贝氏体组织和铁素体组织,没有裂纹,没有过烧组织,没有淬硬性马氏体,有明显的细小碳化物析出,形成沉淀相。

图10 母材金相组织

图11 热影响区金相组织

4.5 硬度试验

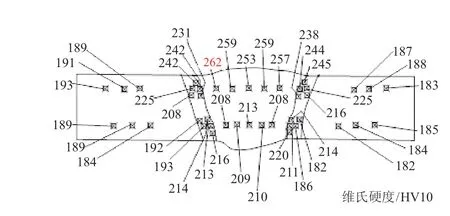

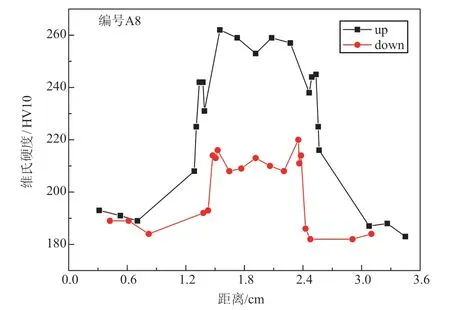

采用维氏硬度计对焊接接头A8 进行检测,在焊缝、热影响区和母材的上层和下层对称检测,硬度检测示意图如图13 所示,取各部位硬度值的平均值绘制硬度曲线,如图14 所示。可以看出焊缝、热影响及母材硬度均符合标准,焊缝硬度较为理想。

图13 焊接接头维氏硬度检测示意图

图14 焊接接头维氏硬度曲线

5 结语

T23 钢为细晶强韧型铁素体耐热钢,对焊接工艺参数敏感,必须经过热处理以后才能使其韧度达到较高的水平,所以选择合理的焊接工艺和热处理加热块,对焊缝综合性能影响很大。本文采用4 种不同型号的加热块对T23 水冷壁管排进行焊后热处理试验,研究表明,L4 型绳板履带式陶瓷加热块与水冷壁管排贴合效果最好,且热处理时热电偶监测的温度波动较小,管排温度分布均匀。对L4 型加热块热处理后的管排试件进行力学性能检测、硬度检测和金相组织分析,结果显示各项检测数据均符合标准要求。所以推荐选用专门设计的新型绳板履带混合式陶瓷加热块对T23 焊接接头进行焊后热处理,热处理能达到效果最佳。