车用PEMFC 动态响应仿真分析

李威尔,孙 超,霍为炜*,龚国庆

( 1. 北京信息科技大学机电工程学院,北京 100192; 2. 新能源汽车北京实验室,北京 100192;3. 北京理工大学电动车辆国家工程实验室,北京 100081 )

质子交换膜燃料电池(PEMFC)具有工作温度低、响应迅速、发电效率高、功率密度大且反应过程无污染等优点,在新能源开发和研究领域受到了人们的重视[1-2]。 汽车行驶时需要经历频繁的变载,会引起燃料电池电位的快速变化,使催化剂性能严重衰减,导致电池寿命缩短、性能变差。 通过仿真来优化燃料电池响应机制、提高响应能力,从而延长使用寿命,是燃料电池应用的研究热点之一。

彭湃等[3]建立了燃料电池的经验和机理模型,增加超级电容器作为储能元件,以加快燃料电池的响应速度。 曲炳旺等[4]利用Fluent 软件建立五流道蛇形流场燃料电池三维单相模型,研究稳态性能及变载时的气体压力、流速和化学计量比等对燃料电池动态响应的影响。 孙术发等[5]建立了双电层电容电压动态模型,分析在高、低电流下,温度、气体压力和膜含水量对电池输出特性的影响。 R.E.Rosli 等[6]设计了高温PEMFC 单体电池实验台架,可以测量和控制电堆内的温度,反应气体的压力、流量和温度等,在0.3 V 的电压下可提供0.65 W 的功率。 L.Z.Yin 等[7]建立5 kW PEMFC 系统,通过对系统性能的优化,将系统效率提高了12.2%。M.S.Feali[8]使用COMSOL Multiphysics 建立了燃料电池瞬态模型,研究微流体燃料电池在电压负载变化时的瞬态变化,为燃料电池瞬态特性的分析提供了帮助。

综上所述,燃料电池动态响应特性研究集中于非车载环境下,有关燃料电池内部参数变化对性能的影响,在汽车行驶工况下的研究较少。 本文作者以60 kW 车用PEMFC 为研究对象,依据工作原理建立燃料电池发动机模型,令不同参数为单一变量,研究各参数对燃料电池动态响应的影响,并在新欧洲行驶循环(NEDC)工况下进行仿真分析。

1 动态响应模型的建立

1.1 电化学模型

在理想的状况下,燃料电池输出的电压由热力学函数计算,但在实际情况下,会产生3 种不可避免的损失:活化损失、浓差损失和欧姆损失。

单体电池的实际输出电压Ucell可由式(1)表示:

式(1)中:ENernst为热力学电动势;Uact为活化过电压;Ucon为浓差过电压;Uohm为欧姆过电压。 燃料电池电堆的总输出电压Ust由N只单体电池的电压Ucell相加得到。

1.1.1 热力学电动势(ENernst)

热力学电动势是没有损耗的理想电压,计算方法为:

式(2)中:Tst是电堆温度;PH2,an是氢气在阳极的分压;PO2,ca是氧气在阴极的分压。

1.1.2 活化过电压(Uact)

PEMFC 在发电时需要驱动电子从阳极运输至阴极,并打破在阴极和阳极形成的化学键,会产生活化损失,引起电压下降。 由活化损失引起的电压降即Uact。 根据塔菲尔方程,Uact与电流密度J有关,J为电流与有效活化面积的比值。 塔菲尔方程只在J>0.1 mA/cm2时有效,因此仅考虑活化损失时燃料电池的电压,Uact表示为式(3):

式(3)中:ΔU0为电流密度为零时的压降;c1为常数;ΔUa为由反应温度和氧气分压引起的电压变化;e 为自然常数。

1.1.3 浓差过电压(Ucon)

当燃料电池内部发生化学反应时,电极表面的反应物不断被消耗,导致浓度降低,供应系统不能及时供应反应气体,此时,浓度差异会产生浓差损失,进而引起电压下降。 由浓差损失引起的电压降即Ucon,由式(4)计算:

式(4)中:c3是常数;Jmax是引起快速压降的电流密度,在特定电池中为定值;c2由温度和反应气体分压决定。

1.1.4 欧姆过电压(Uohm)

化学反应过程中,质子交换膜对质子转移的阻力及电极和集流体对电子转移的阻力会造成欧姆损失。 欧姆损失引起的电压降即Uohm,与电流密度J成正比,可表示为:

式(5)、(6)中:Rohm是内部电阻;tm为质子交换膜的厚度;膜电导率(σm)由膜含水量λm和燃料电池内的反应温度表示。 当λm取值为0 ~14,对应质子交换膜的相对湿度为0~100%。σm随膜湿度和膜温度的变化形式为:

式(7)中:b1是膜含水量λm的函数;b2是常数,一般由专家测定值确定。

1.2 气体压力模型

反应气体压力会影响热力学电动势和活化过电压。 实验建立的气体压力模型基于以下假设:燃料电池电堆内部的气体为理想气体,电堆内气体均匀分布;电堆内部的温度和湿度处处相等;各单体电池的参数和性能都相同,燃料电池的输出性能为各单体电池输出性能的简单加和。

1.2.1 氢气在阳极中的分压

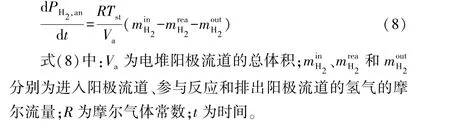

氢气在阳极中的分压可由式(8)计算得到:

1.2.2 氧气在阴极中的分压

氧气在阴极中的分压的计算可由式(9)计算得到:

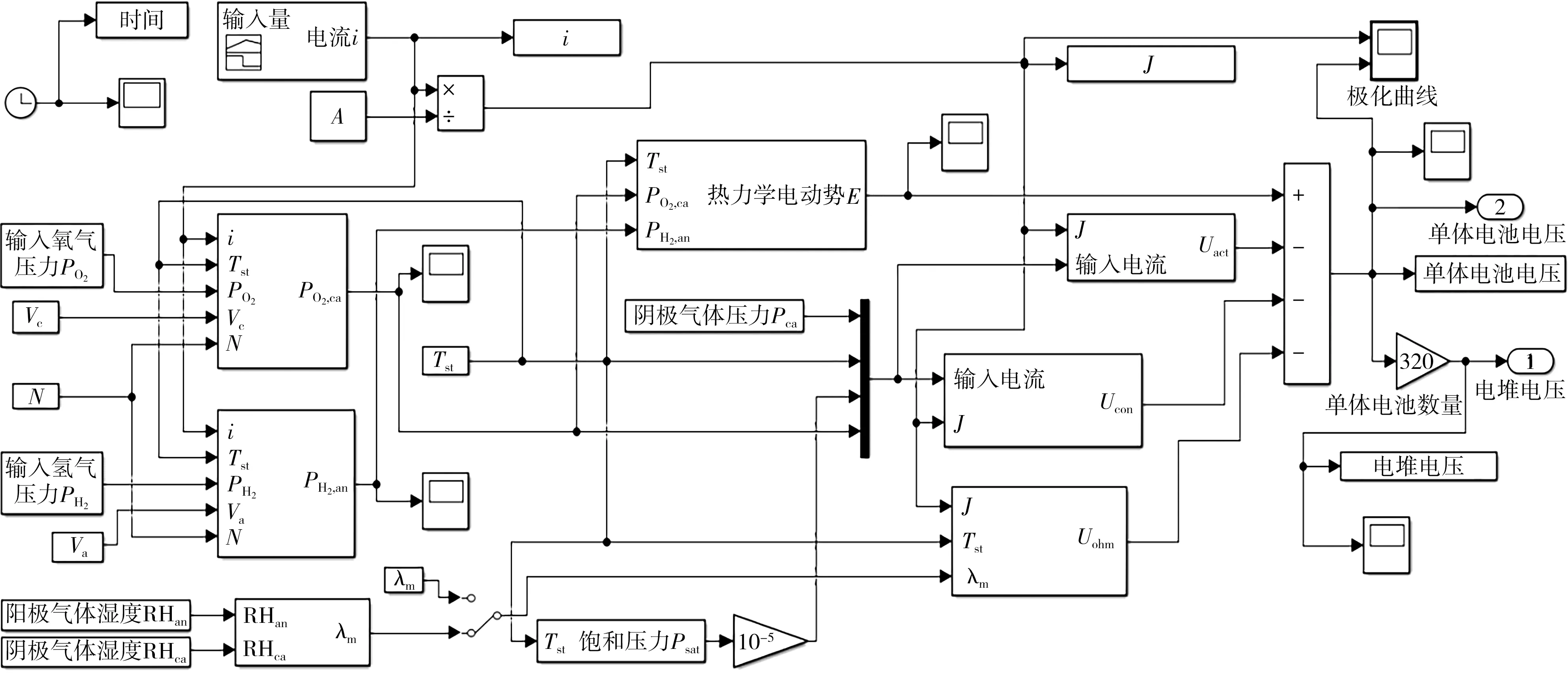

综合式(1)-(9),基于MATLAB/Simulink 软件建立的PEMFC 的动态模型见图1,燃料电池模型的详细参数(初始条件)见表1。

图1 燃料电池模型示意图 Fig.1 Diagram of fuel cell model

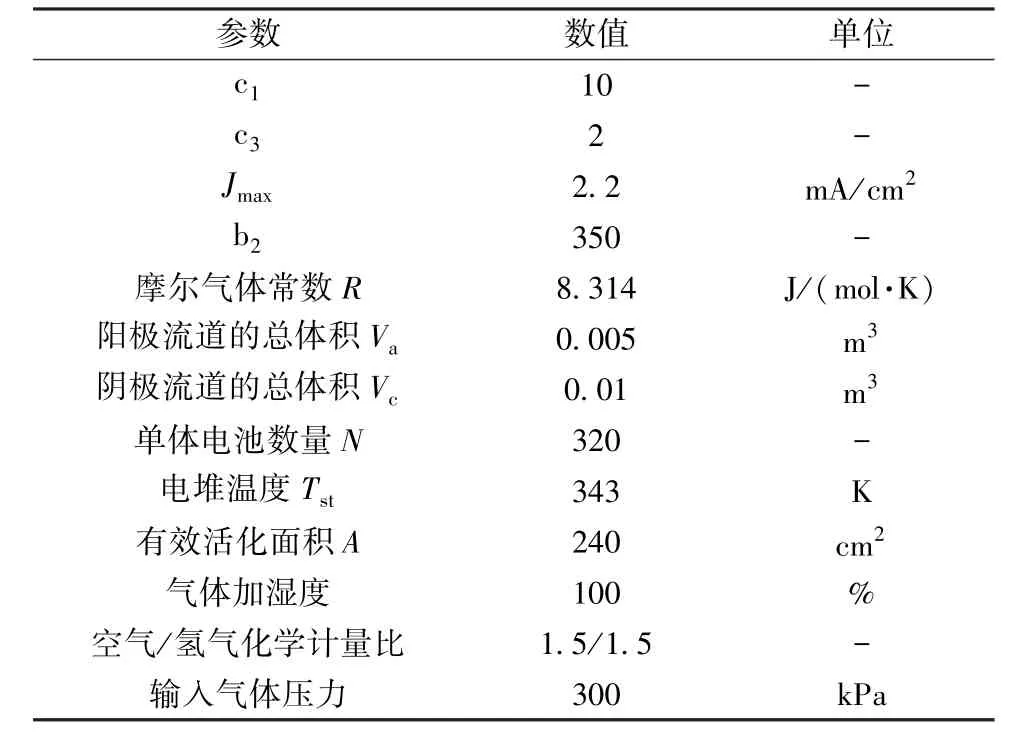

表1 燃料电池发动机模型参数Table 1 Parameters of fuel cell engine model

2 仿真及结果分析

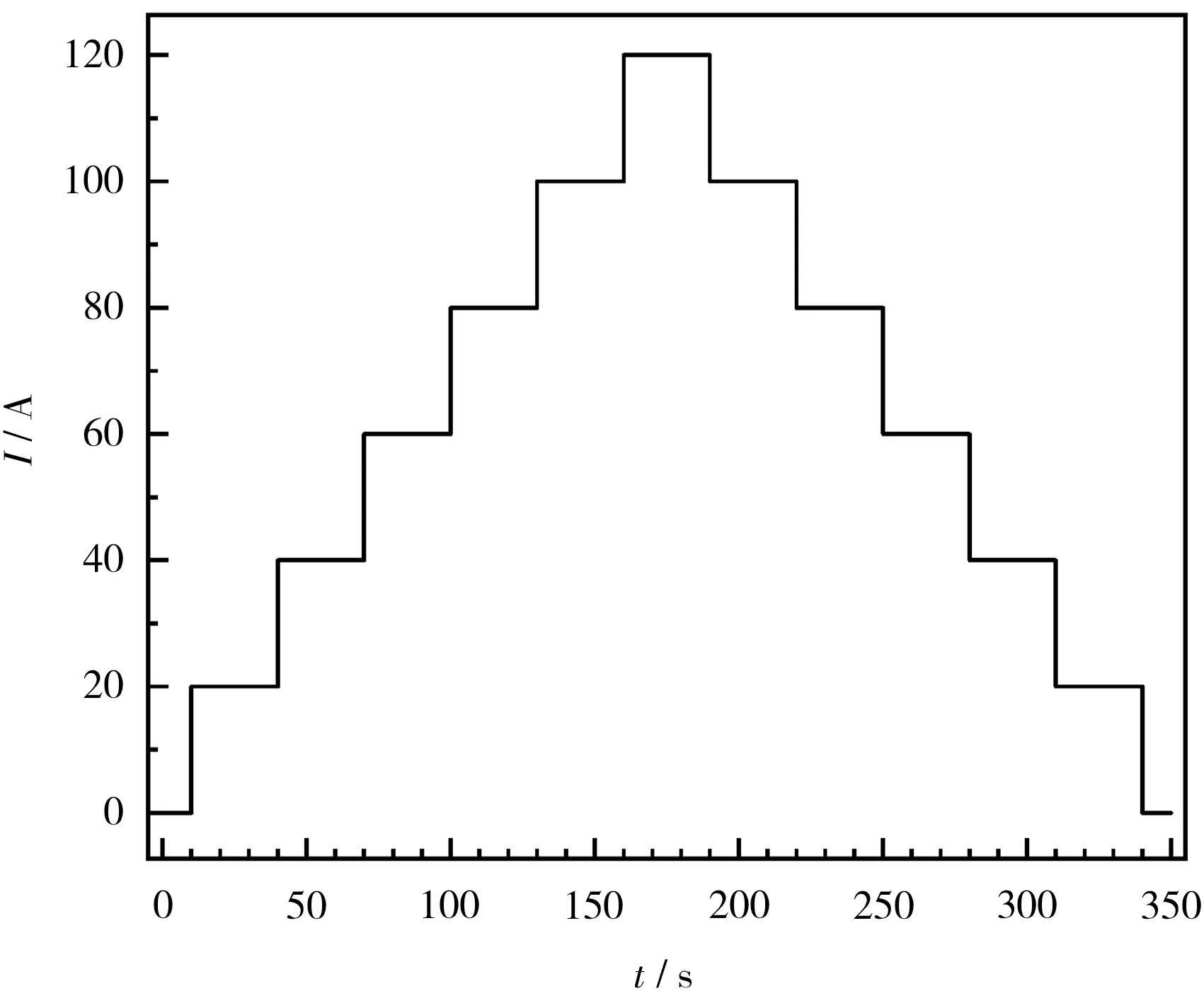

为研究燃料电池的动态响应特性,按表1 设定电堆运行温度、气体过量系数、气体加湿度、输入气体压力,此时膜含水量为14。 输入阶跃电流设置0 s 时的初始电流为0 A,每30 s 增加20 A,升至120 A 后,每30 s 下降20 A,直到下降至0 A。 此阶跃电流可模拟燃料电池在遇到汽车变载时的负载变化。 为了避免电流为零时仿真计算出现错误,将初始电流设为0.01 A,输入阶跃电流如图2 所示。

2.1 温度对动态响应的影响

由运行原理可知,温度影响了燃料电池反应产生的热力学电动势以及3 种电压损失。 在化学反应过程中,温度对催化剂的活性影响很大,因此当电堆内反应温度升高时,催化剂活性增强,正向反应速度加快,有利于提高燃料电池在变载工况下的响应能力。 当反应温度过高时,会加速堆栈内水的蒸发,从而导致质子交换膜脱水的现象,增加H+运输的难度,降低燃料电池的性能。 在初始条件下,仅改变电堆反应温度,单体电池电压的动态响应见图3。

图2 燃料电池发动机模型输入的阶跃电流Fig.2 The step current input in the fuel cell engine model

图3 不同温度下燃料电池的电压响应Fig.3 Voltage response of fuel cell at different temperatures

从图3 可知,随着燃料电池运行温度的升高,电压的下冲和过冲幅值减小,电堆输出电压明显提升,电池获得了更好的动态性能。

2.2 膜含水量对动态响应的影响

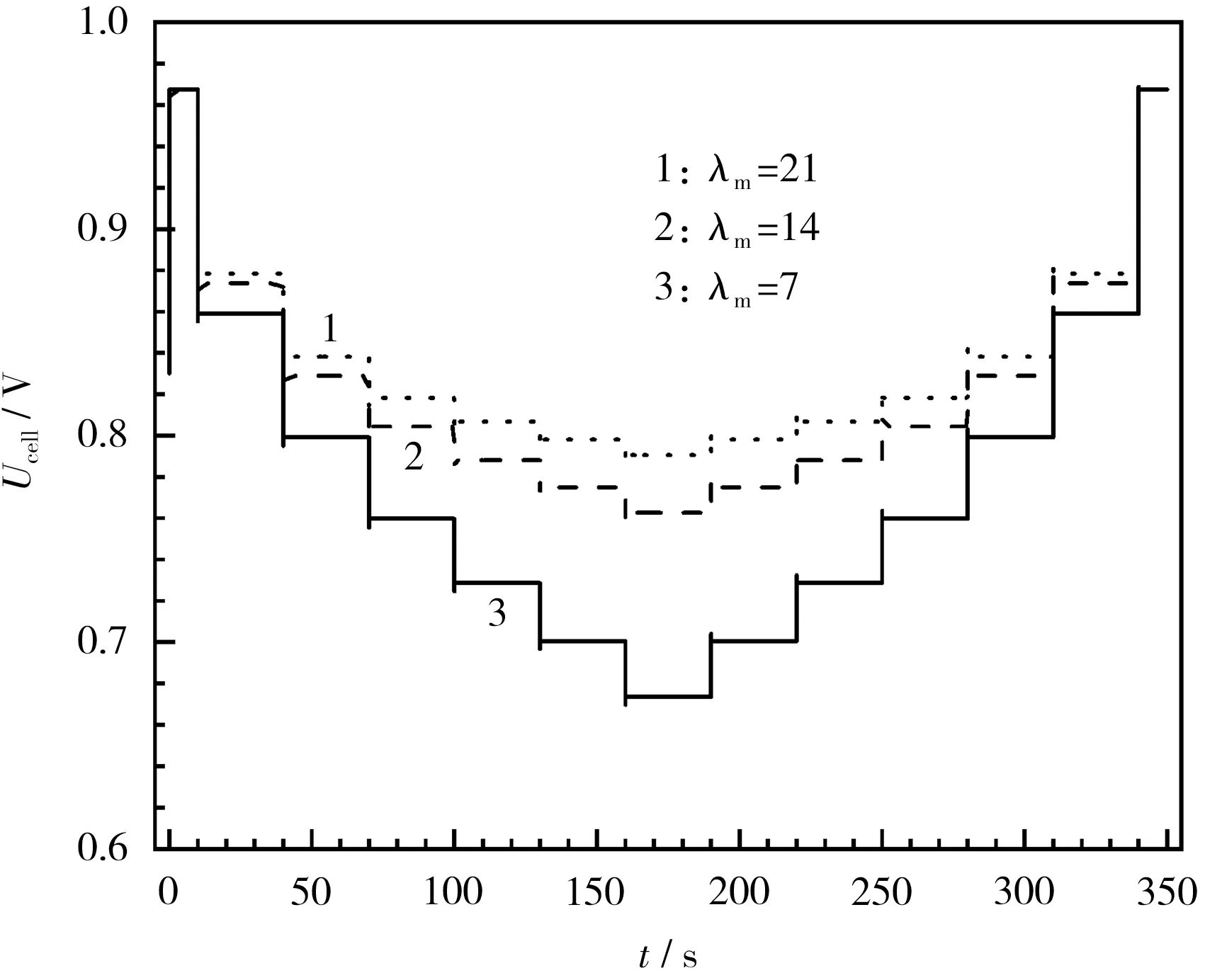

质子交换膜含水量受阴、阳极加湿度的影响。 膜含水量λm分为不饱和、饱和及过饱和等3 种状态。 在同一电流条件下,膜含水量越高,质子的传导速度越快,电导率增加,反应速度提高,但若膜含水量过高,电堆可能发生水淹。 在初始条件下,仅改变膜含水量,单体电池电压的动态响应见图4。

图4 不同膜含水量下燃料电池的电压响应Fig.4 Voltage response of fuel cell with different membrane moisture content

从图4 可知,当膜含水量为21 时,燃料电池的电压值最高,且下冲和过冲量相比其他两种膜含水量时有所改善。 这表明,控制燃料电池内膜含水量为较高值,有利于提高燃料电池的动态性能。

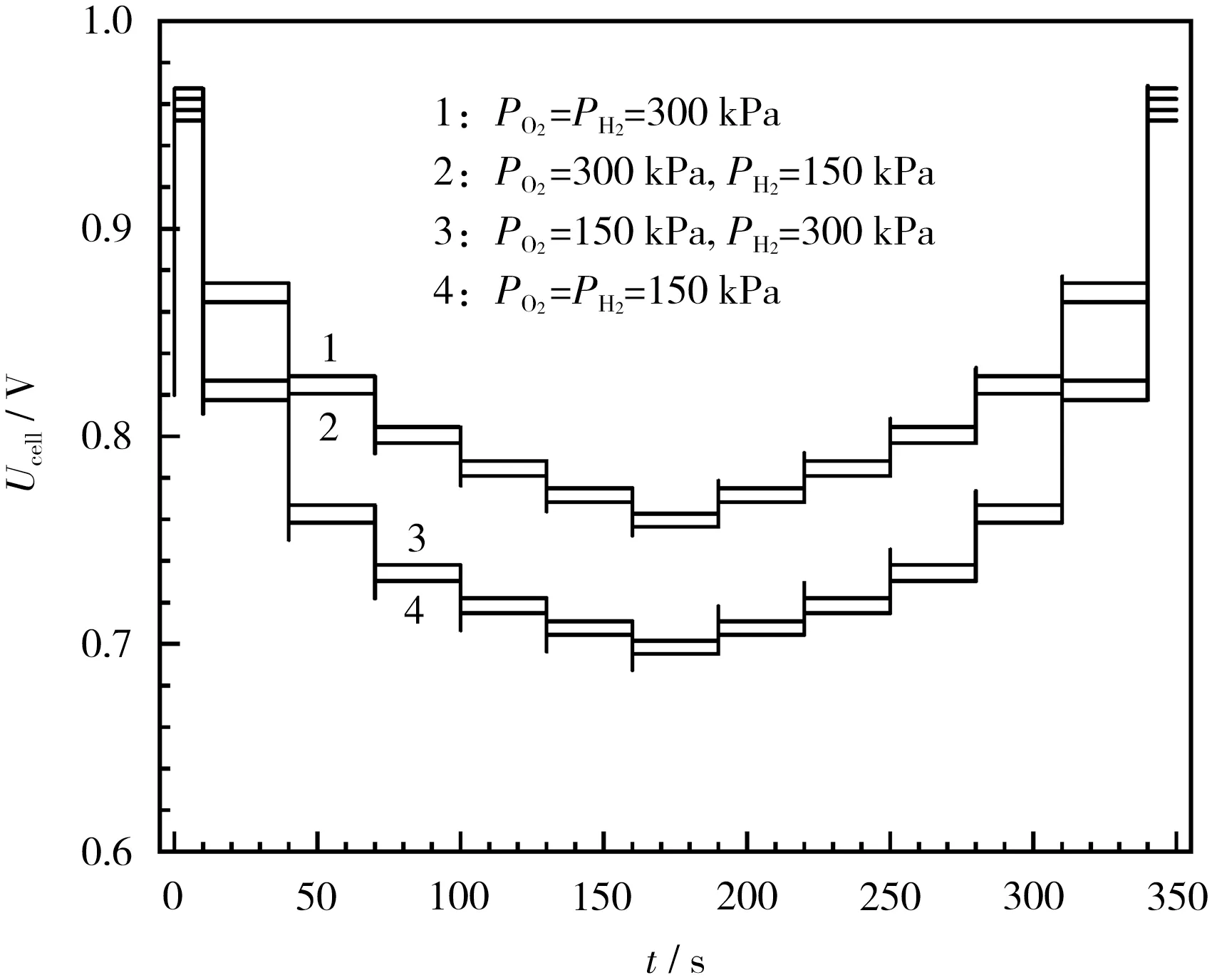

2.3 气体压力对动态响应的影响

由式(2)可知,热力学理论电动势受到反应气体的影响。随着进气压力的增大,电堆内部的等效气体浓度增大,燃料电池的反应可更充分,进而可提高动态性能。 在初始条件下,仅改变输入气体压力,单体电池电压的动态响应见图5。

图5 不同气体压力下燃料电池的电压响应Fig.5 Voltage response of fuel cell at different gas pressures

从图5 可知,随着阴、阳极反应气体压力的升高,燃料电池加载和减载时产生的电压下冲和过冲幅值均明显减小,增大氧气的压力比增大氢气的压力效果更好。 这表明,增大进气压力有利于改善燃料电池的动态响应性能,且增大空气压力相比于增大阴极氢气压力,更有利于提高响应能力。

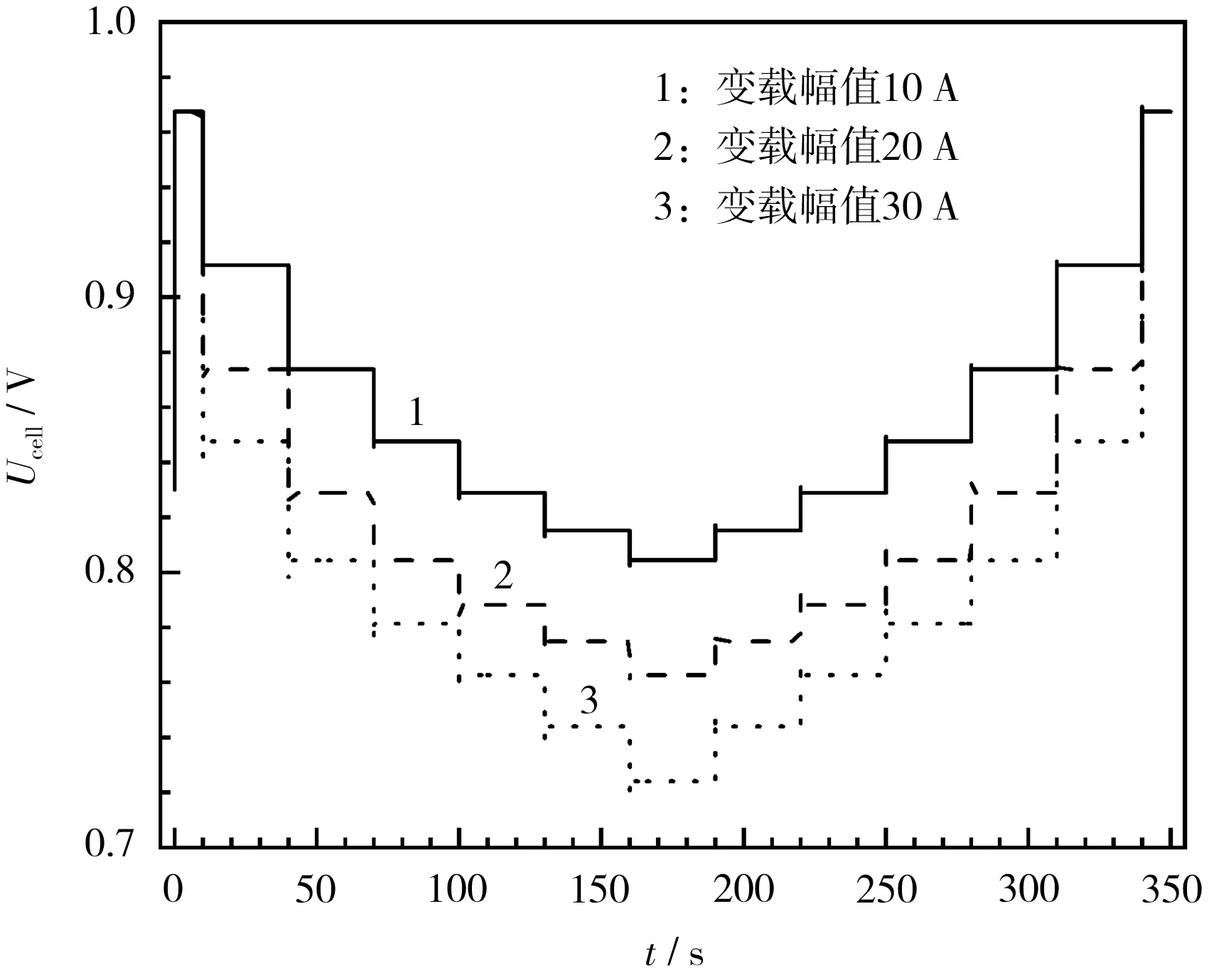

2.4 变载幅值对动态响应的影响

作为车用动力源,频繁变载是燃料电池遇到的主要工况。 当变载幅值较大时,电流的瞬间变化会导致电堆内部反应气体的快速消耗,不参与反应的氮气会残留于电堆内部,引发传质问题,并明显影响氧气的供应。 在初始条件下,单体电池在不同变载幅值下电压的动态响应见图6。

图6 不同变载幅值下燃料电池的电压响应Fig.6 Voltage response of fuel cell with different variable load amplitude

从图6 可知,变载幅值为10 A 时的电压响应速度比幅值为20 A 和30 A 的要快,且下冲和过冲的幅值也较小。

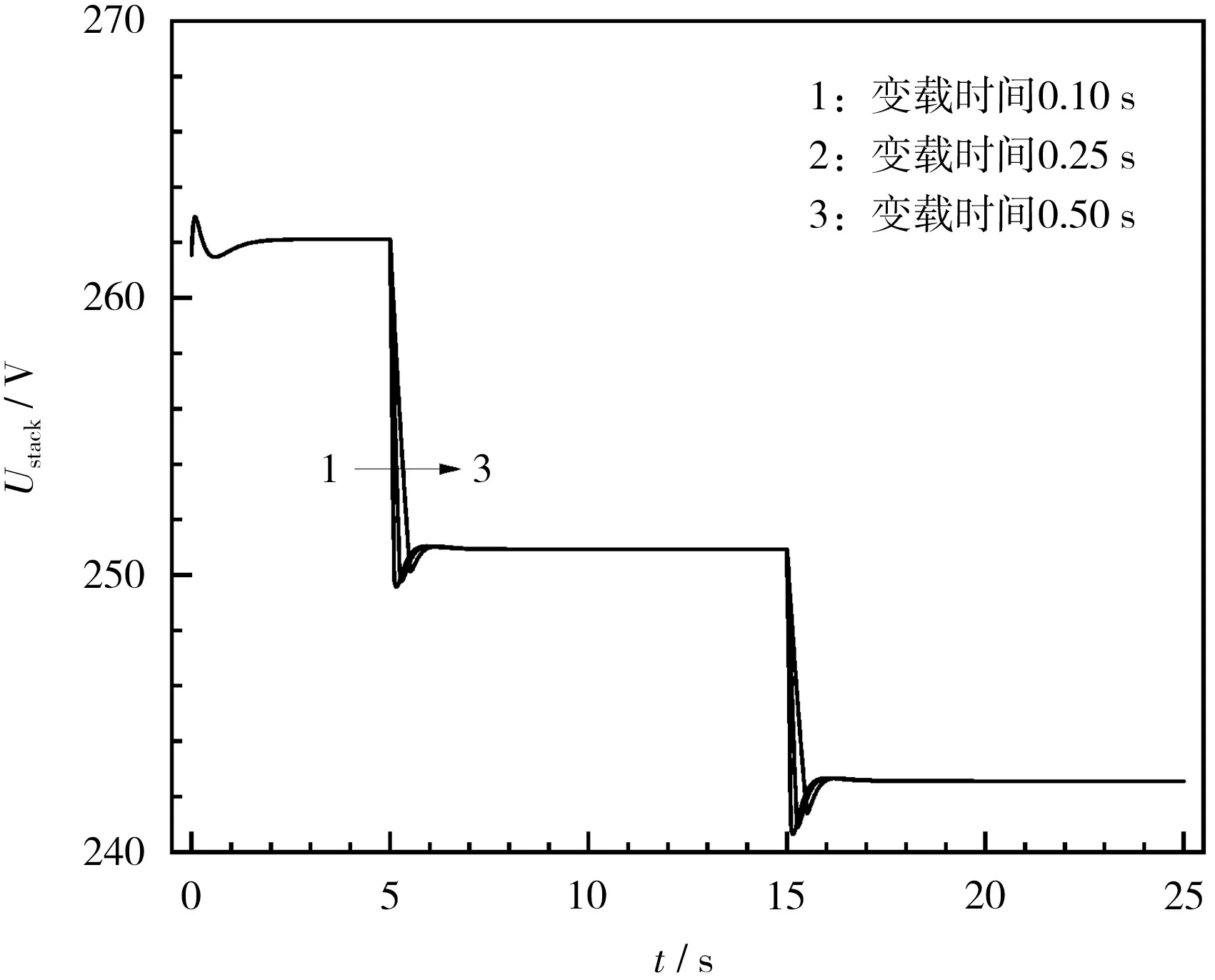

2.5 变载速度对动态响应的影响

变载速度会影响变载过程中的水管理和气体供应系统。变载时间越长,气体扩散和传输用时足够长,供应系统就有充分的时间提供反应所需的气体,从而避免缺气现象的发生,且变载时间延长,燃料电池的水管理可以及时达到平衡,以获得更好的动态响应性能。 在初始条件下,燃料电池电堆在不同变载速度时电压的动态响应见图7。

图7 不同变载时间下燃料电池电堆的电压响应Fig.7 Voltage response of fuel cell stack with different load time

从图7 可知,变载时间为0.50 s 时,电压幅值下冲得最少,而且很快恢复了稳态;变载时间为0.10 s 时,幅值下冲得最多,而且恢复稳态较慢。

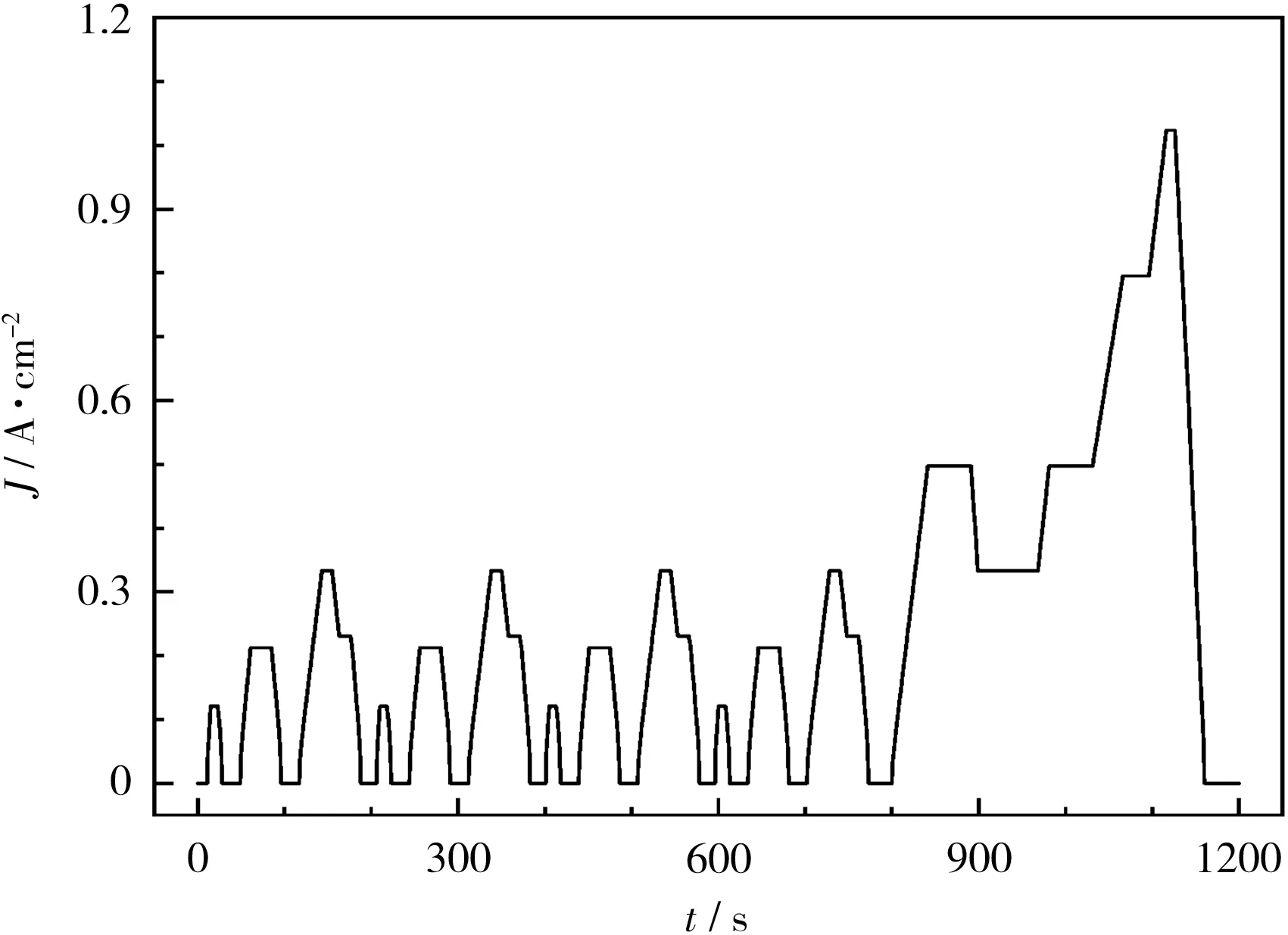

3 循环工况下仿真

实验选取NEDC 工况进行仿真分析。 将燃料电池输入电流代替内燃机NEDC 工况中的速度作为输入,可得到燃料电池动态性能测试电流变化曲线,如图8 所示。

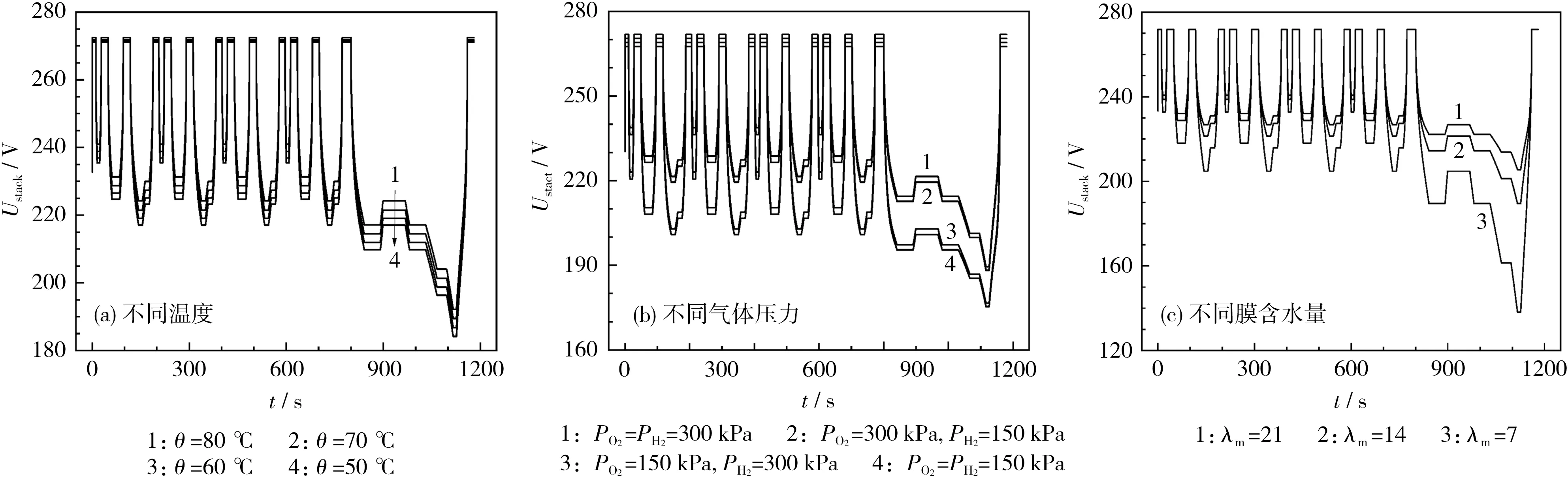

实验中,将NEDC 工况下的电流导入模型输入,实时记录电堆电压输出值变化,得到燃料电池在不同温度、不同输入气体压力及不同膜含水量下电压的动态变化曲线。

设定初始条件氢气、氧气过量系数为1.5,进行仿真,结果如图9 所示,其中图9(a)的仿真条件为:膜含水量为14,输入电堆的氢气、氧气压力均为150 kPa;图9(b)的仿真条件为:膜含水量为14,电堆反应温度为70 ℃;图9(c)的仿真条件为:电堆反应温度为70 ℃,输入电堆的氢气氧气压力均为150 kPa。

图8 NEDC 工况下动态性能测试电流Fig.8 Dynamic performance test current at New European Driving Cycle(NEDC) operating condition

图9 NEDC 工况电压响应 Fig.9 Voltage response of NEDC operating condition

从图9 可知,当反应温度为80 ℃、输入的氧气、氢气的压力为300 kPa、膜含水量为21 时,燃料电池电堆的输出电压最高,动态响应性能较好。 当汽车处于较低负载时,若燃料电池内的反应气体压力较低、膜含水量较低,动态响应性能就比较差。 当膜含水量为过饱和状态时,电堆内部可能发生水淹,因此应将膜含水量控制在饱和状态。

4 结论

本文作者以60 kW 车用PEMFC 为研究对象,建立燃料电池的动态响应模型。 针对电池的性能在频繁变载工况下受影响的问题,研究燃料电池在不同气体压力、温度、膜含水量、变载幅值和变载速度下电压的动态响应。

燃料电池工作温度越高,动态响应性能越好,但过高的温度可能会造成燃料电池膜干等故障。

适当增加反应气体的压力,可提高燃料电池的动态响应性能;与增大阳极氢气压力相比,增大阴极空气压力能更有效地提高燃料电池动态响应性能。

适当增加质子交换膜含水量,有利于提高燃料电池的动态响应性能,但膜含水量过高会导致水淹,使燃料电池的效率降低,甚至造成不可逆的损失。

汽车在行驶过程中变载的速度过快或变载幅值大,会导致燃料电池的动态响应性能变差。

致谢:感谢广州汽车集团股份有限公司给予的帮助。