Li(Ni0.6 Co0.2 Mn0.2)O2 锂离子电池常温失效机理

李丽娟,朱振东,邵素霞,彭 文

( 合肥国轩高科动力能源有限公司,安徽 合肥 230012 )

锂离子电池寿命的影响因素很多,失效机理复杂[1-2],衰减机理主要可分为极化[3]和材料破坏[1]两类。 极化主要表现为电池阻抗的增加,可能原因有:电池产气导致界面破坏,活性物质材料表面的副反应导致接触阻抗增加,以及电解液干涸等。 电极材料破坏主要体现在结构改变、活性物质晶粒破碎等。 电池极化与电极材料破坏关系紧密:材料的破坏可能会使电池极化增加;极化增加也会导致材料被破坏。

有关锂离子电池失效机理的研究较多。 H.H.Ryu 等[1]研究了高镍正极材料的容量衰减机理,指出相变产生的应力导致内部微裂纹不稳定,为电解液的渗透和微裂纹形成的内表面的降解提供了通道。 阮一钊等[2]通过高温加速LiNi0.5Co0.2Mn0.3O2/石墨电池老化的研究,得出高温老化过程中固体电解质相界面(SEI)膜的持续生长,消耗大量Li+,是电池失效的主要原因。 三元正极材料[Li(NixCoyMnz)O2,x+y+z=1]在动力锂离子电池中的应用广泛,其中Li(Ni0.6Co0.2Mn0.2)O2(NCM622)的充放电可逆性良好,稳定性和安全性均高于高镍材料(x≥0.8),在电池领域受到了广泛重视。

有必要对循环过程中电池衰减的原因进行深入分析。 本文作者以NCM622 正极材料及石墨负极制作软包装电池,测试电池在常温下的循环性能。 将循环前、中、后期电池的阻抗进行对比测试,再拆解电芯,对正负极材料进行分析,进而研究NCM622 材料的常温循环失效机理。

1 实验

1.1 极片制备及电池组装

将正极材料Li(Ni0.6Co0.2Mn0.2)O2(合肥产)粉末与导电炭黑SP(广东产,电池级)、聚偏氟乙烯(PVDF,美国产,电池级)按质量比98 ∶1 ∶1混匀,加入N-甲基吡咯烷酮(NMP,山东产,电池级),搅拌成正极浆料,涂覆在15 μm 厚的铝箔(合肥产,99.7%)表面,在100 ℃下烘烤12 h 后,辊压、裁切成厚度为134 μm、尺寸为853 mm×59 mm 的正极片(活性物质含量为98%)。

将人造石墨(深圳产,电池级)、导电炭黑SP、羧甲基纤维素钠(CMC,河南产,电池级)及丁苯橡胶(SBR,河南产,电池级)按质量比96.0 ∶1.0 ∶1.2 ∶1.8 混匀,加入蒸馏水,搅拌成负极浆料,涂覆在8 μm 厚的铜箔(广东产,≥99.8%)表面,在130 ℃下烘烤12 h 后,辊压、裁切成厚度为138 μm、尺寸为1 039 mm×60 mm 的负极片(活性物质含量为96%)。

将所得极片与Celgard 2400 膜(深圳产)卷绕成额定容量为3 Ah 的软包装电芯,厚6.2 mm、宽63 mm、高70 mm,电解液为1.0 mol/L LiPF6/EC+DEC+EMC[质量比3 ∶2 ∶5,深圳产,含0.5%的添加剂碳酸亚乙烯酯(VC)]。

1.2 样品分析及性能测试

用CE-4064-5V60A 测试柜(深圳产)对电池进行充放电(电芯循环的工步),以1.00C(3 A)充电至4.2 V,转恒压充电至0.05C,再以1.00C放电至3.0 V。 测试温度为25 ℃。化成分容后的电芯为循环前期电芯(BoL);循环至容量保持率为90%的电芯为循环中期电芯(MoL);循环至容量保持率为80%的电芯为循环后期电芯(EoL)。

用D500X 型X 射线衍射仪(日本产)对三元材料的结构进行分析,CuKα,管压40 kV、管流30 mA,步长0.02°,扫描速率10(°)/min,采用带有EXPGUI 界面的GSAS 软件包,对XRD 测试结果进行精修分析。

用1287 恒电位仪(英国产)和1260 阻抗增益相位分析仪(英国产)进行电化学阻抗谱(EIS)测试,频率为10 kHz ~10 MHz,交流振幅为1 200 mA。

称取两份约0.1 g 的正极粉末(精确至±0.000 3 g),置于100 ml 烧杯中,加入少量蒸馏水润湿杯底,之后加入5 ml 12 mol/L HCl(山东产,GR)溶解,在电加热板上加热20 min,取下冷却,稀释后待测。 将配制的系列标准溶液引入iCAP 7000 电感耦合等离子光谱(ICP)仪(美国产)中,在待测元素(锂、镍、钴和锰)波长处,测定标准溶液中各元素的强度,当工作曲线的线性相关系数r≥0.999 5 时,可进行测定[4]。

用Model 697 离子束切割仪(美国产)得到极片的断面,再用NANOSEM 450 场发射扫描电镜(美国产)观察材料断面的形貌。

2 结果与讨论

2.1 电池常温循环数据分析

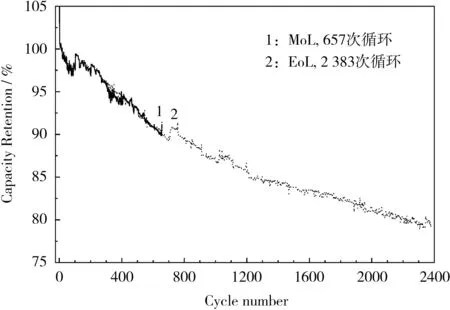

25 ℃循环中、后期的电芯容量衰减见图1。

图1 25 ℃循环中、后期的电芯容量衰减Fig.1 Capacity retention of cells during and after cycle at 25 ℃

从图1 可知,NCM622/石墨电池在25 ℃下以1.00C循环657 次后,容量保持率接近90%(MoL);另一只电芯循环2 383 次后,容量保持率接近80%(EoL)。 对比MoL 和EoL的数据,发现衰减趋势基本重合,表明电池的一致性较好。电池循环衰减曲线呈单调下降,没有容量突降的情况,表明整个循环过程中的衰减机制没有发生变化。

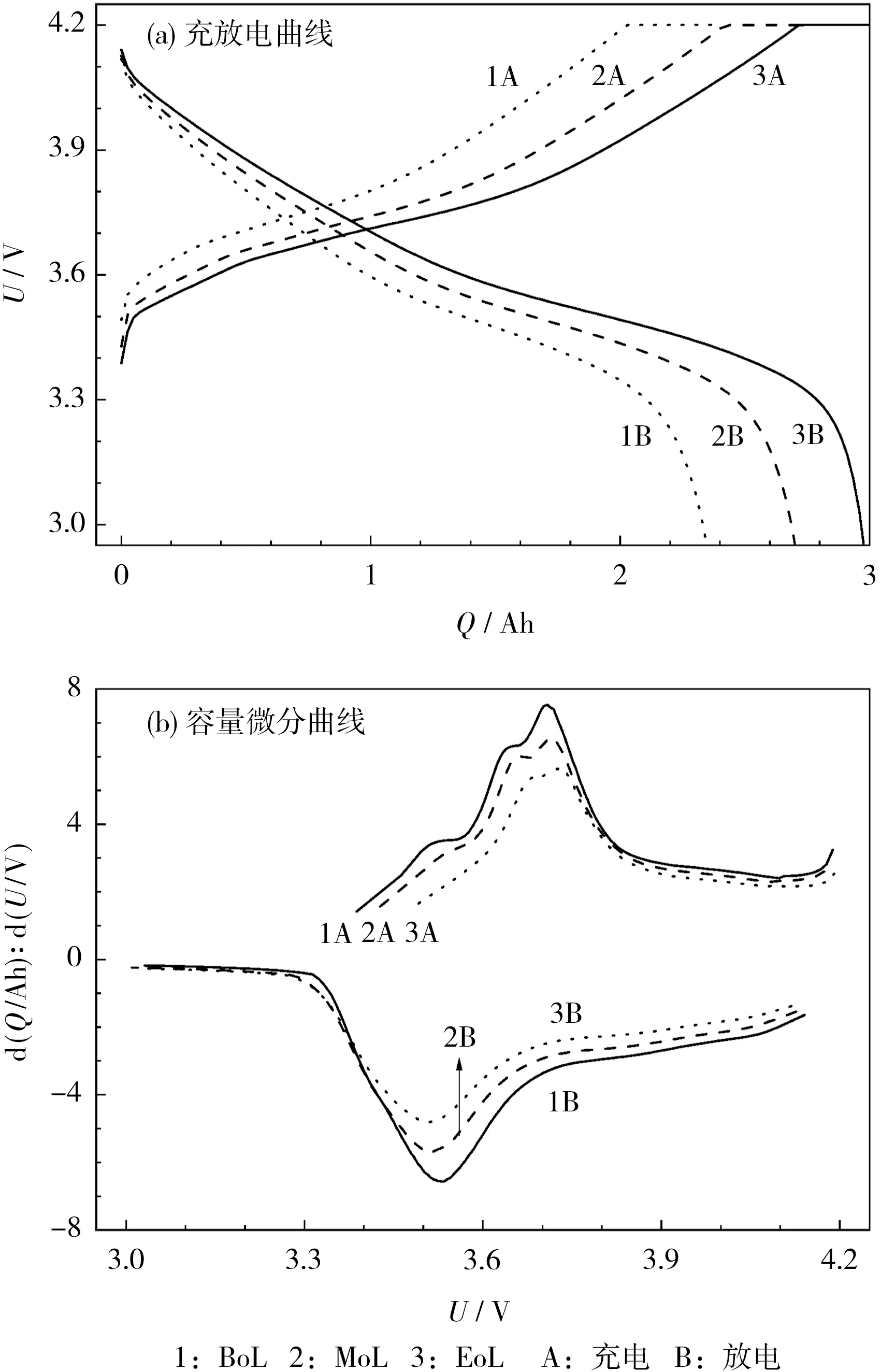

电芯循环前、中、后期,最后一次循环的充放电曲线见图2(a),相应的容量微分曲线见图2(b)。

图2 循环前、中、后期电芯的电化学性能Fig.2 Electrochemical performance of the cell before,during and after cycle

从图2(a)可知,电芯放电容量不断降低,从循环前期的2.98 Ah 衰减到循环中期的2.70 Ah,循环后期仅2.35 Ah,可能与电芯阻抗的增大有关。 从图2(b)可知,循环前期的最大充电平台(最高峰的电位)为3.708 V,循环中期为3.719 V,循环后期为3.734 V。 即随着循环的进行,电芯充电的电压平台不断向高电位移动;放电的电压平台不断向低电位移动。 电压平台的偏移过程,反应了电芯极化的增大过程。

2.2 阻抗分析

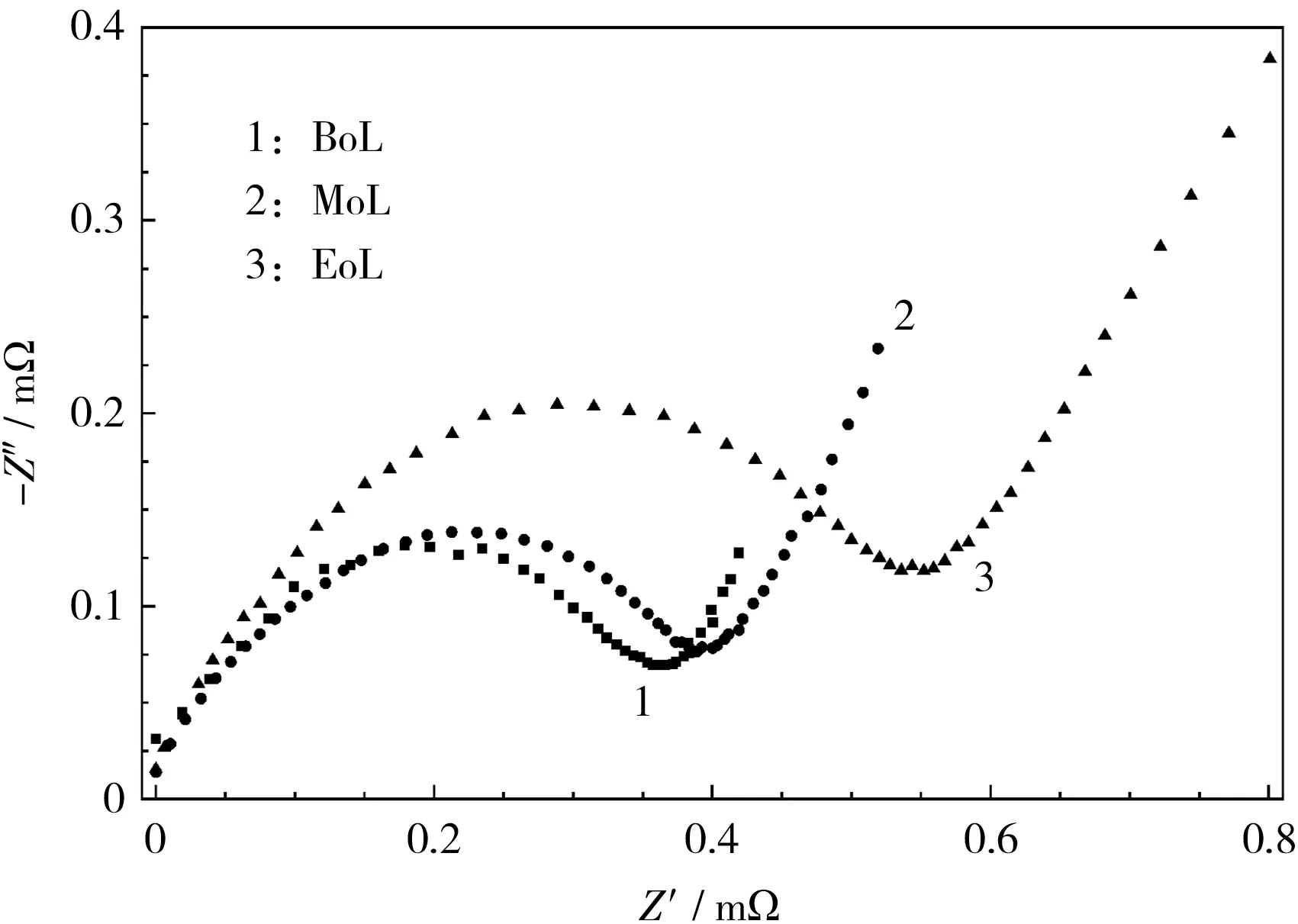

根据文献报道,极化增加是电池容量衰减的主要因素之一,通常用阻抗来衡量电池的极化程度[3]。 将电芯充电至半电态[50%荷电状态(SOC)]进行EIS 测定[5],结果见图3。

作图时,将循环前、中、后期的电芯阻抗谱进行归一化,以便比较。 图中的曲线均由一个半圆加一条斜线组成,半圆与高频区的交点对应欧姆内阻Rs[6],半圆与低频区的交点对应电荷转移阻抗Rct,斜线对应Warburg 扩散阻抗。

电芯的Rs分别为1.084 mΩ(BoL)、0.812 mΩ(MoL)和0.939 mΩ(EoL),说明常温循环对接触阻抗的影响不大。Rct由循环前期的0.331 mΩ 增长到循环中期的0.415 mΩ,循环后期为0.579 mΩ,增长率为39.5%。 这表明,NCM622 材料在25 ℃下的循环失效与Rct的快速增长有关。

图3 循环前、中、后期的电芯在50%SOC 时的阻抗Fig.3 The impedance of the cell at 50% state of charge(SOC)before,during and after cycle

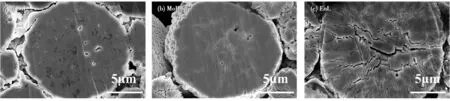

电池循环过程中Rct的增加与正极材料的开裂程度[7]有关。 循环前、中、后期正极活性物质颗粒的形貌见图4。

图4 循环前、中、后期正极截面的SEM 图Fig.4 Cross-sectional SEM photographs of cathode before,during and after cycle

从图4 可知,循环前NCM622 正极颗粒内部结合紧密,晶界不易分辨,颗粒内部有少量孔隙存在,来源于材料本身存在的颗粒间的孔隙;随着循环的进行,循环中期正极材料沿着晶粒边界可逐渐观察到微裂纹的产生;到循环末期,微裂纹的密度和宽度逐渐增大,并呈现向正极表面扩散的趋势。 微裂纹的产生,主要是因为电池循环过程中的充放电伴随Li+的反复嵌脱。 在此过程中,颗粒不断收缩和膨胀,引起体积的改变,各向异性体积改变引起的内应力,严重到足以产生微裂纹[1]。 这些微裂纹为电解液的渗透提供了通道,使颗粒内部暴露于电解液中,并形成新的界面膜,界面反应又不断加剧内部缝隙的产生。 这些作用相互累加,最终导致材料颗粒的破碎,进而导致活性材料的剥落,或电子接触变差,从而使电池极化严重,有效活性物质含量降低[8]。 颗粒内部的微裂纹生成的新晶界面,会导致Rct不断升高,对应上述Rct增加的过程。 综上所述,颗粒间裂纹的产生造成电池正极极化增加,副反应加剧,导致循环容量降低。

2.3 XRD 和ICP 分析

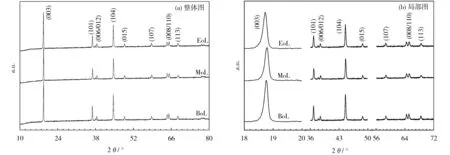

图5 为循环前、中、后期正极材料的XRD 图。

图5 循环前、中、后期正极材料的XRD 图 Fig.5 XRD patterns of cathode materials before,during and after cycle

从图5 可知,循环过程中,NCM622 材料的特征峰基本上没有发生变化,说明常温循环失效过程对NCM622 材料的晶体结构未产生明显影响,材料结构保持稳定。 循环过程中,(006)/(012)、(018)/(110)两对峰的位置几乎没有变化,且均有明显的劈裂,表明正极材料层状结构高度有序[9]。 对上述XRD 数据进行精修,得到的晶胞参数列于表1。

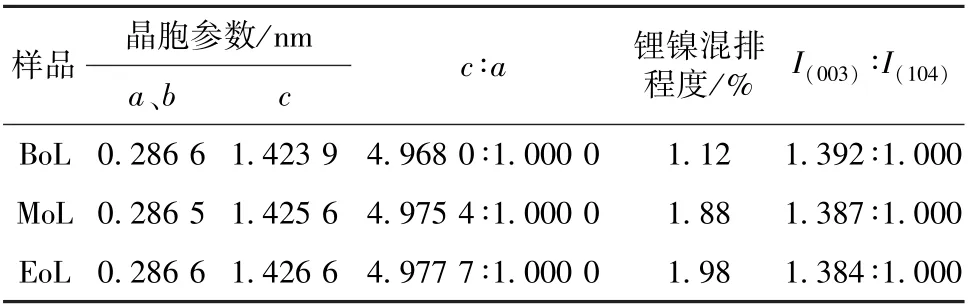

表1 循环前、中、后期正极材料晶胞参数的变化Table 1 Changes of lattice parameters of cathode material before,during and after cycle

从表1 可知,材料c轴长度随着循环进行略有增加,对应着循环过程中Li+反复嵌脱带来的晶胞膨胀。 循环后正极材料的锂镍混排度略微增大,变化情况和(003)峰强度[I(003),表示晶胞沿c轴方向的变化]与(104)峰强度[I(104)]之比I(003)/I(104)一致,且I(003)/I(104)>1.200,说明Li+和Ni2+的混排情况在可接受范围内。I(003)/I(104)可衡量Li+和Ni2+的混排程度,该值越低,表明混排越严重,因此,循环前、中、后期的正极材料仍能保持良好的电化学性能[10]。 综上所述,循环后的正极材料虽然晶胞参数有所改变,局部锂镍混排程度增加,但主体仍保持原有的层状结构,因此,电芯常温循环容量衰退并不是层状材料的体相结构变化导致的。

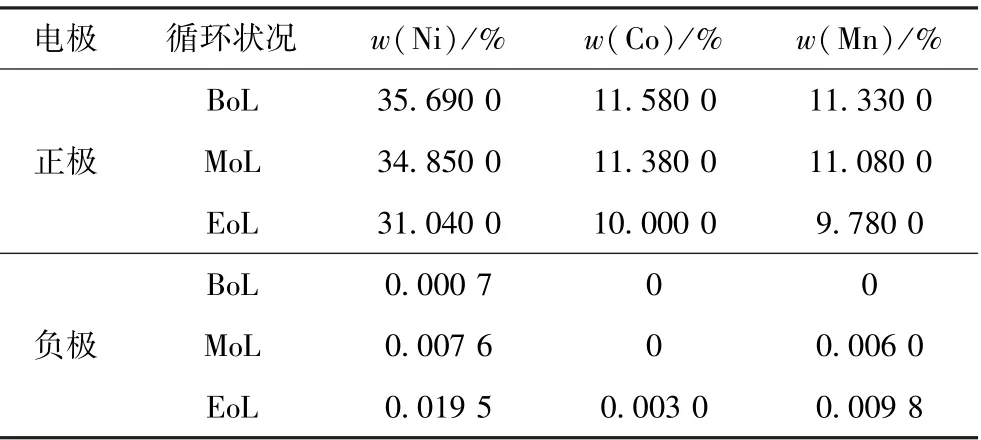

用ICP 测得的不同循环测试后电极材料中的Ni、Co 和Mn 含量见表2。

表2 循环前、中、后期电芯电极的ICP 测试结果Table 2 Inductively coupled plasma(ICP) test results of electrodes of the cell before, during and after cycle

从表2 可知,对正极而言,随着循环的进行,材料中Ni、Co 和Mn 的含量不断降低;对负极而言,随着循环的进行,材料中Ni、Co 和Mn 的含量逐渐增加,其中镍的质量分数从循环前的0.000 7%增加到循环中期的0.007 6%,循环后期达到0.019 5%。 结合XRD 分析结果可知,上述过渡金属的溶出并未造成正极材料的主体结构改变,可能仅影响正极材料颗粒表面结构[11]。 金属离子在负极表面还原、沉积,会造成部分活性Li+被束缚在SEI 膜中,并影响Li+在负极中的嵌脱,造成电池极化加重及容量的衰减[12]。

3 结论

本文作者以方形软包装电池为例,基于EIS 拟合及材料分析,研究NCM622 正极电池在室温条件下循环至不同阶段的性能变化,从而分析失效机理。

实验电池正极材料的结构在循环过程中保持稳定,因此并非电池容量衰减的主要原因。 电池循环失效的主要原因是极化增加,表现为循环后Rct的增加。 结合材料分析可知,电池极化增加的主要原因有:正极二次颗粒的破碎导致内部出现微裂纹;过渡金属在负极沉积,导致Li+嵌脱受阻。 在循环过程中控制正极体积变化,减少内部裂纹产生,并阻止过渡金属的溶出与沉积,可阻止电池极化增加,延长循环寿命。