LiNix Coy Alz O2 锂离子电池SOC 估算及衰减特性

闵凡奇,吕桃林,解晶莹,*,高云智

( 1. 哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001; 2. 上海动力储能电池系统工程技术有限公司,上海 200241; 3. 上海动力与储能电池系统工程技术研究中心,上海 200245;4. 上海空间电源研究所空间电源技术国家重点实验室,上海 200245 )

2020 年,我国新能源汽车销量超过136.7 万辆[1]。 里程焦虑一直是限制新能源汽车销量的显著因素,为实现500 km续驶里程的技术目标,能量密度较高的LiNi0.80Co0.10Mn0.10O2(NCM811)和LiNixCoyAlzO2(NCA)电池越来越受到青睐[2]。以特斯拉为主的新能源车企采用NCA 正极锂离子电池作为动力电池,促进了这类电池的商业化进程。 NCA 体系在长期循环过程中衰减趋势不断加快,与正极材料二次颗粒界面裂纹、活性Li+的消耗及正极材料表面生成较厚的岩盐层等因素有直接关系[3]。

新能源汽车具有变工况运行的特点,难以在单一工况下对剩余容量和寿命衰减趋势进行评估[4-5]。 快速、高效估算电池剩余容量的前提,是精准估算荷电状态(SOC)。 卢婷等[6]介绍了9 种SOC 评估方法,包括传统低精度、基于等效电路模型和融合模型等3 类。 SOC 的估算模型越复杂,精度就越高,但运算时间也越长,难以满足在线实时快速评估的需要,因此,开路电压(OCV)法是简单有效的。 针对锂离子电池健康状态衰减趋势的分析,主要集中于黑箱和白箱的经验模型、电化学模型和融合模型,而经验模型适用于特定工况,电化学模型和融合模型需要基于历史数据进行复杂计算,在实时估算中对硬件要求较高。 在变工况环境下,寻找简易方法准确表述剩余容量和衰减趋势的参量、公式或模型,是非常必要的。

本文作者以18650 型LiNi0.90Co0.05Al0.05O2锂离子电池为研究对象,通过建立基于充放电电压范围的OCV-SOC 理论模型,估算剩余容量,并通过充放电测试,分析在变工况条件下的正极活性材料容量(Qp)、负极活性材料容量(Qn)和活性锂含量(QLi)的衰减趋势,进而分析电池在变工况、低倍率工况下的SOC 衰减趋势及与Qp、Qn和QLi衰减趋势的一致性,为判定电池在变工况条件下的健康状态和衰减趋势提供技术支持。

1 实验

实验研究对象为以LiNi0.90Co0.05Al0.05O2为正极活性物质的自制18650 型锂离子电池[7],额定容量为3.1 Ah,工作电压为2.5~4.2 V。 用BTS-5V/10A 电池测试仪(深圳产)在20 ℃下对电池进行循环寿命测试,具体工序见表1。

表1 实验电池的测试工序 Table 1 Test procedures of the experimental battery

2 基于OCV 机理模型的SOC 估算

锂离子电池的端电压包括理想稳态电压、固相浓差极化过电位、液相浓差极化过电位、欧姆极化过电位和反应极化过电位等。 锂离子电池的OCV 仅能体现正负极平衡电位之差,没有体现各种极化电位的影响。 当电池在非工作状态时,OCV 与SOC 之间存在定量关系[7]。 为精准估算SOC,需要快速、高精度地计算OCV,而OCV 的计算[式(1)]可直接反映容量性能。

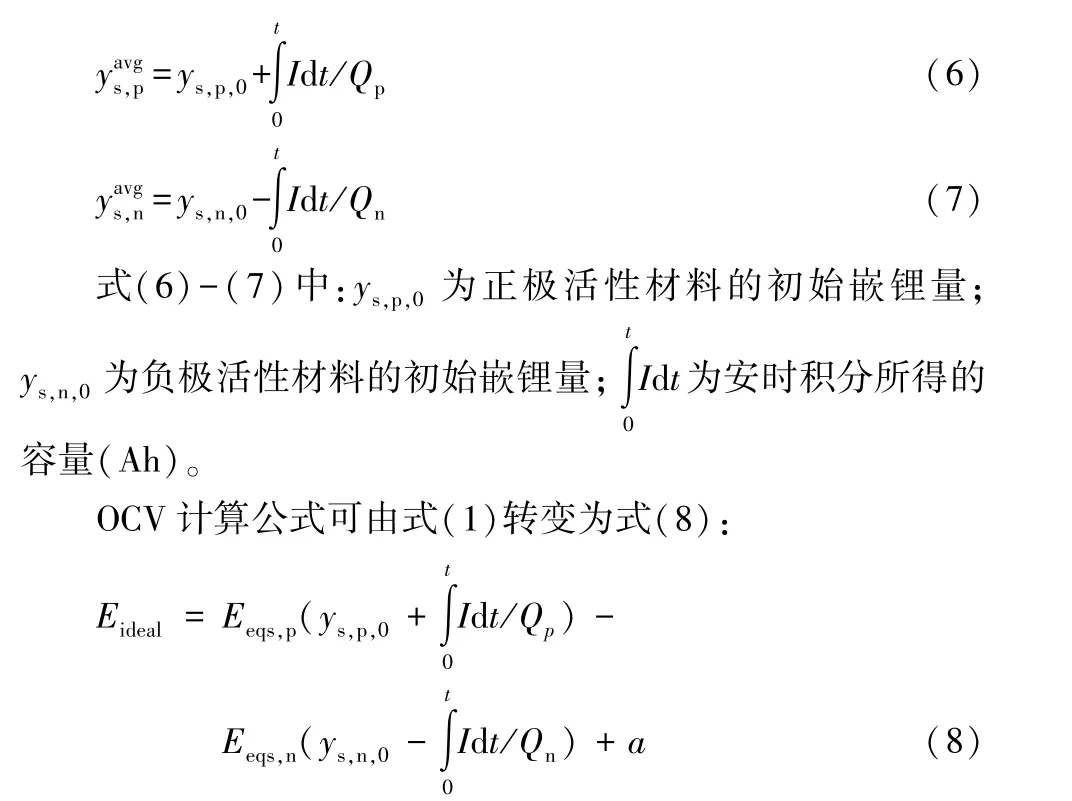

正、负极活性材料的嵌锂量,可通过正、负极活性材料的初始嵌锂量、充放电容量和初始容量的差值计算得到,如式(6)、(7)所示。

可通过式(8)计算电池在任意时刻的开路电压Eideal。从式(8)可知,任意时刻Eideal的获取,需要先对5 个未知参数进行辨识,包括正负极活性材料的初始嵌锂量、充放电容量以及正负极材料的初始容量。

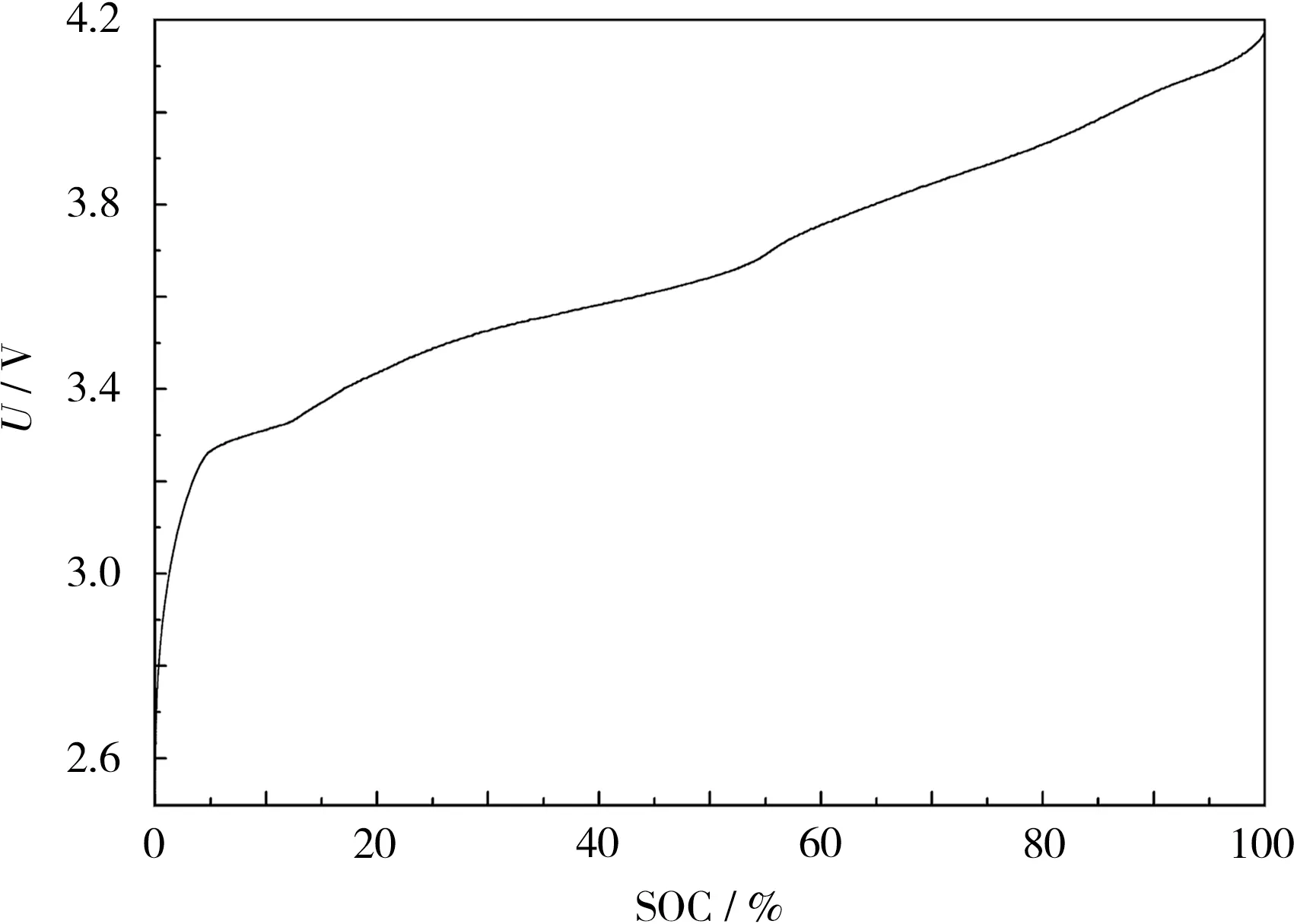

首先,通过开路电压法,将实验电池以0.04C恒流充电至4.2 V 后,搁置24 h,再以0.04C放电5% SOC,搁置24 h,依次放电至2.5 V 后,搁置24 h 结束,测试结果绘制成OCVSOC 曲线(见图1),进而获取这5 个与电池容量相关的参数;然后,结合NCA 锂离子电池充放电过程中的起始电压与截止电压,估算电压区间内的电池容量。

图1 LiNi0.90Co0.05Al0.05O2(NCA)电池的OCV-SOC 曲线Fig.1 Open circuit voltage(OCV)-state of charge(SOC) curve of LiNi0.90Co0.05Al0.05O2 (NCA) battery

3 变工况下寿命衰减特性研究

在变工况下,电池的充放电电流是非均值的,在预测SOC 衰减过程时,难以基于传统的经验模型和电化学模型方式进行评估,需要在变工况下寻找与SOC 衰减呈一致性变化的因素,才能实现变工况下的SOC 衰减预测。 文献[9]阐释了锂离子电池容量衰减主要归因于Qp、Qn和QLi的损失,并公开了这3 个特征参数的提取步骤。

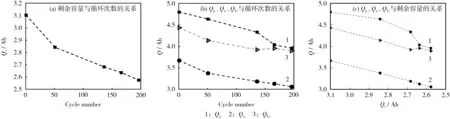

LiNi0.90Co0.05Al0.05O2锂离子电池在1.00C循环过程中,剩余容量(Qr)、Qp、Qn和QLi的变化如图2 所示。

LiNi0.90Co0.05Al0.05O2锂离子电池在1.50C循环转1.00C循环过程中Qr、Qp、Qn和QLi的变化如图3 所示。

LiNi0.90Co0.05Al0.05O2锂离子电池在2.00C循环转1.00C循环过程中Qr、Qp、Qn和QLi的变化如图4 所示。

图2 LiNi0.90Co0.05Al0.05O2 电池在1.00 C 循环过程中Qr、Qp、Qn 和QLi 的变化Fig.2 The changes of Qr,Qp,Qn and QLi of LiNi0.90Co0.05Al0.05O2 battery during 1.00 C cycle process

图3 LiNi0.90Co0.05Al0.05O2 电池1.50 C 循环转1.00 C 循环过程中Qr、Qp、Qn、QLi 的变化Fig.3 The changes of Qr,Qp,Qn and QLi of LiNi0.90Co0.05Al0.05O2 battery during 1.50 C cycle to 1.00 C cycle process

图4 LiNi0.90Co0.05Al0.05O2 电池2.00 C 循环转1.00 C 循环过程中Qr、Qp、Qn、QLi 的变化Fig.4 The changes of Qr,Qp,Qn and QLi of LiNi0.90Co0.05Al0.05O2 battery during 2.00 C cycle to 1.00 C cycle process

图2(b)、图2(c)中,Qn和QLi的衰减趋势与容量衰减趋势相近,原因是随着固体电解质相界面(SEI)膜的生长和负极内部死锂的形成,活性锂发生了损失,同时,负极活性材料的破损进一步加剧了因SEI 膜生长导致的活性锂损失。 这些因素的作用,使得活性锂的损失与负极活性材料的破损趋势基本相同。Qp在循环初期衰减相对严重,在容量持续衰减的过程中,LiNi0.90Co0.05Al0.05O2的损失趋势相对变缓,但仍然比石墨和活性锂的损失严重,原因是NCA 材料二次颗粒产生的裂纹导致衰减加速,在NCA 材料表面生成一层较厚的岩盐层,以及NCA 材料的混排,加剧了正极活性材料的容量损失[3]。

从图3 可知,在1.50C循环过程中,Qp、Qn和QLi的衰减趋势与图2 的结果相似。 从高倍率(1.50C)循环转为低倍率(1.00C)循环后,Qn和QLi的衰减趋势基本保持不变,Qp则先出现衰减加速的现象,再趋于平缓。Qp的衰减趋势受工况改变的影响更加明显,而且当改变后的工况持续运行时,呈现出先加速衰减、后趋于平缓的趋势,说明在工况改变的初期,LiNi0.90Co0.05Al0.05O2材料的反应系数、扩散系数改变较为缓慢,而石墨材料由于具有层状结构,嵌脱锂相对更加容易。

从图4 可知,在2.00C循环过程中,Qn和QLi的衰减趋势基本一致。 从高倍率(2.00C)循环转为低倍率(1.00C)循环后,在衰减前期,Qn和QLi的衰减趋势同样基本保持一致;在循环后期,QLi和Qp均发生明显变化,其中Qp同样发生明显的衰减加速,而QLi则发生突变。

从图2-4 可知,在相同的环境温度和倍率下循环时,Qn和QLi的变化趋势是一致的;但在从2.00C循环转至1.00C循环后,当环境发生变化(温度上升10 ℃,见表1)时,随着温度的升高,活性锂的量增加[10],就产生了图4 中出现的QLi突增后继续衰减的现象,因此说明,Qn的衰减趋势受环境温度和循环倍率的影响较小,QLi的衰减趋势受循环倍率的影响也较小,而Qp的衰减趋势受环境温度和循环倍率的影响较大。

通过上述分析可知,在变工况和变环境温度下,与容量衰减趋势基本保持一致的特征参量为Qn;在变工况和相同环境温度下,与容量衰减趋势基本保持一致的特征参量为Qn和QLi。

4 结论

基于上述分析可知,可通过OCV 理论模型及充放电起止电压来估算电池的SOC,而OCV 理论模型中正负极活性材料的初始嵌锂量、充放电容量以及正负极材料的初始容量等未知参数,可通过测试OCV-SOC 曲线来辨识。 进而,通过数据驱动模型识别变工况下的特定低功率工况,并根据历史数据分析出该低功率工况下的SOC 与Qn、QLi的一致性衰减趋势模型,可实现针对NCA 锂离子电池的SOC 衰减趋势预测分析。 若该低功率工况下温度变化较小,可根据SOC 与Qn、QLi的一致性衰减趋势模型,进行SOC 的衰减趋势分析;若该低功率工况下温度变化较大,可根据SOC 与Qn的一致性衰减趋势模型进行SOC 的衰减趋势分析。