华龙一号快速冷却功能验证试验模拟计算研究

陈 伟 钱立波 吴 清 袁 鹏 沈丹红

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都610213)

0 引言

华龙一号是中国核工业集团开发的、具备能动与非能动相结合安全特征的三代先进核电厂。为应对蒸汽发生器传热管破裂事故(SGTR),华龙一号在设计上采用中压安注泵加低压安注泵的安全注入系统配置,因此为确保中压安注在失水事故(LOCA)下有效注入,华龙一号在设计上采取快速冷却功能以实现一回路的快速降压至中压安注投入压力。

福清核电厂5号机组是华龙一号全球首堆示范工程,针对具有创新设计特征的重要新物项需要开展首堆试验,“快速冷却功能验证试验”即为华龙一号五个首堆试验之一。

本文针对华龙一号快速冷却功能首堆验证试验,首先开展试验预先模拟计算,确定试验过程中的风险点以及初始工况参数;随后,在试验后开展复算分析,以论证事故分析程序和分析方法对快速冷却安全功能模拟的适用性。

1 快速冷却功能简介

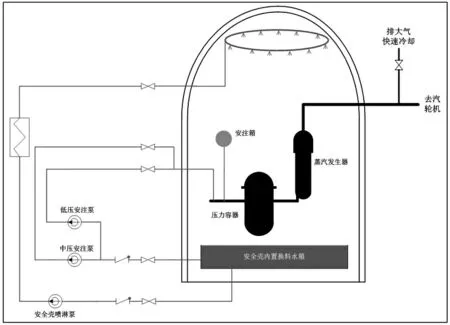

华龙一号快速冷却功能主要用于应对中、小破口失水事故和蒸汽发生器传热管破裂(SGTR)事故,图1给出了华龙一号应对失水事故的相关系统的示意图,包括安全注入系统和安全壳喷淋系统等。在中、小破口失水事故下,主系统压力下降较慢,中压安注存在不能及时有效注入的可能性,但依靠快速冷却功能,即自动开启二回路的大气释放阀进行排汽,即可实现对主系统的降温、降压,使中压安注系统尽快注入。

图1 华龙一号失水事故应对系统示意图

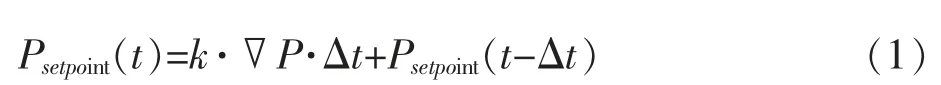

华龙一号为三环路压水堆,每条蒸汽管线上各有一台大气释放阀用于执行快速冷却功能。在快速冷却信号触发后,对应大气释放阀自动开启,并按照预设的二回路降压速率降低蒸汽发生器二次侧压力,直至二回路压力下降至4.5 MPa。在此过程中,大气释放阀整定值按照公式(1)进行调节:若当前压力高于公式(1)计算得到压力整定值,则自动增大阀门开度,若当前压力低于公式(1)计算得到压力整定值,则自动减小阀门开度,最终使得二回路压力向预设的压力整定值靠近,从而实现预设的降压速率:

式中,Psetpoint(t)为t时刻大气释放阀整定值;Psetpoint(t-Δt)为t-Δt时刻大气释放阀整定值;k为快速冷却常数;Δt为时间步长;▽P为二回路压力-温度梯度。

2 快速冷却功能首堆验证试验介绍

快速冷却功能验证试验是为了验证快速冷却信号触发后,二回路的降压速率满足设计要求。在试验中,假设三个环路中的一台大气释放阀发生故障,只依靠两台完好大气释放阀执行快速冷却功能。试验的验收准则为每一时刻的蒸汽压力测量值与阀门整定值之间的偏差都保持在±0.15 MPa之内,如图2所示。

图2 试验中大气排放阀整定压力曲线示意图

快速冷却功能验证试验过程属于二回路过冷的一个瞬态工况,会导致一、二回路压力及稳压器水位持续下降,存在安注系统自动触发、稳压器排空、稳压器电加热器裸露等风险。为避免上述风险,试验前开展了预分析以根据提供预分析瞬态结果,确定验证试验初始工况的设计。

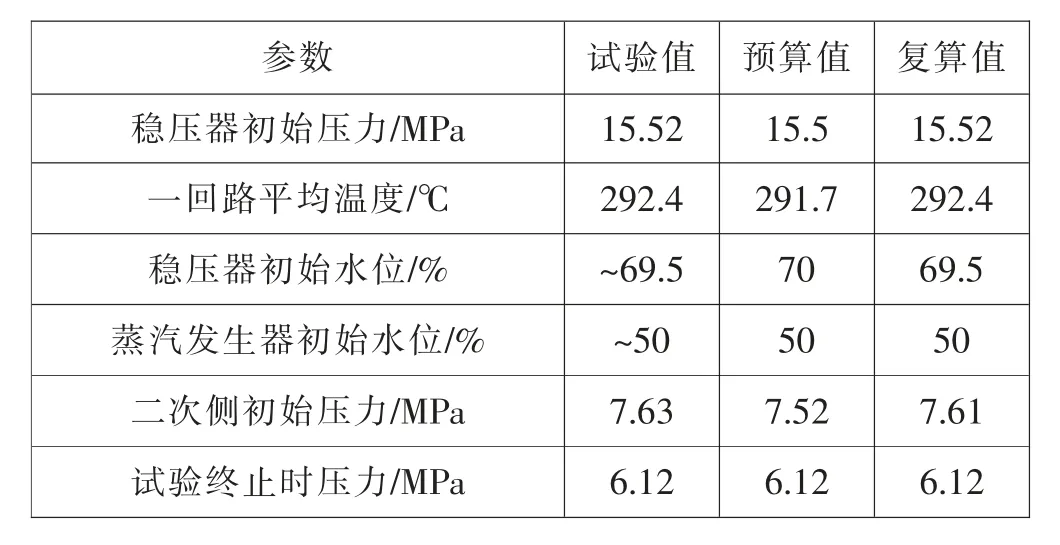

快速冷却验证试验预分析初始工况参数如表1所示。

表1 试验及模拟计算的主要参数

3 试验前预先模拟分析

3.1 分析方法与假设

模拟分析采用CATHARE程序进行计算。CATHARE是一个先进的两相流热工水力程序,它由包含六个基本守恒方程(分别描述液体和蒸汽的质量、能量和动量守恒)的一维模块组成。程序可以模拟相分离、分层、液体和蒸汽速率间的非机械平衡,包括逆流现象,也可以模拟非平衡热工行为。

对于快速冷却功能按照公式(1)进行模拟,反应堆初始状态根据试验规程的规定确定,关键系统的假设为:

(1)不考虑稳压器连续喷雾及向环境的散热;

(2)所有稳压器电加热器处于自动模式,电加热器功率不考虑散热的补偿;

(3)上充流量根据稳压器水位自动调节,考虑了轴封流量及下泄流量;

(4)辅助给水流量采用2台辅助给水电动泵启动流量。

3.2 预分析结果

3.2.1 事件序列

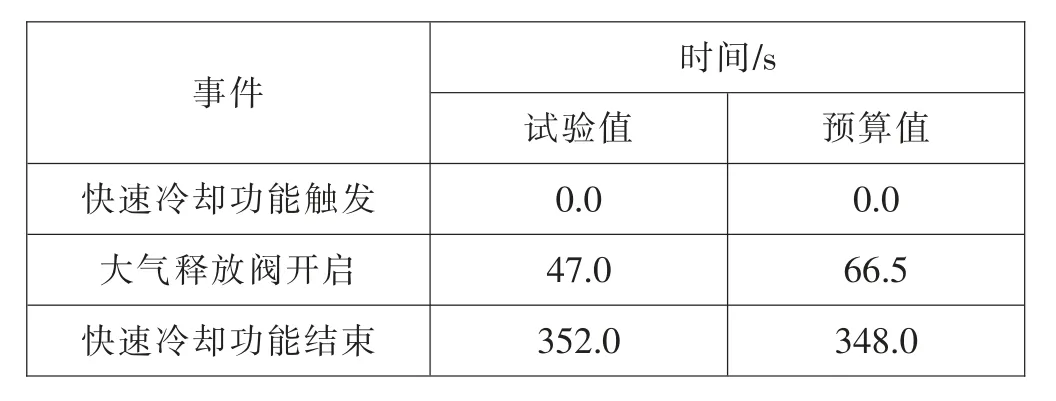

表2给出了快速冷却验证试验与预算的事件序列对比,可以看出,快速冷却功能验证试验的事件序列与预算事件序列基本保持一致,仅大气释放阀开始开启时间有所差异,原因在于快速冷却功能触发后,执行快速冷却功能的大气释放阀整定值开始从7.85 MPa按照快速冷却公式确定的方式下降,而预算中蒸汽发生器初始压力(7.51 MPa)低于验证试验蒸汽发生器初始压力(7.63 MPa),因此,预算中大气释放阀开始开启时间晚于验证试验结果。

表2 试验及预分析的事件序列对比

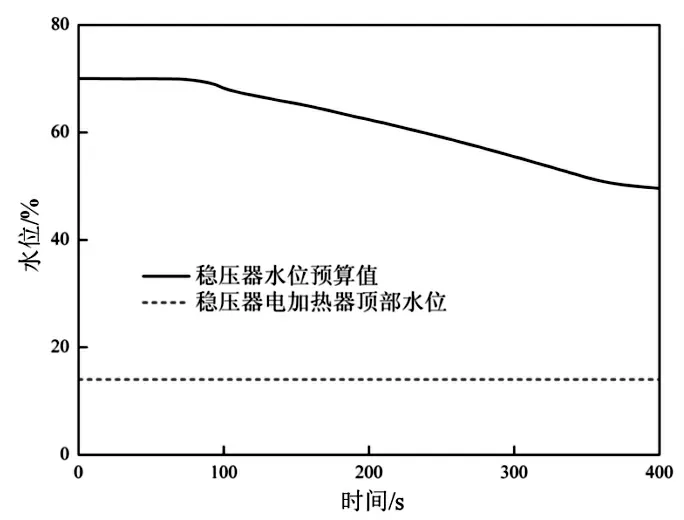

图3给出了快速冷却验证试验稳压器水位预算结果。可见,快速冷却试验过程中稳压器水位会一直下降,但均保持在稳压器电加热器顶部水位之上。因此,在快速冷却首堆验证试验中稳压器初始水位取为70%。

图3 稳压器水位预算结果

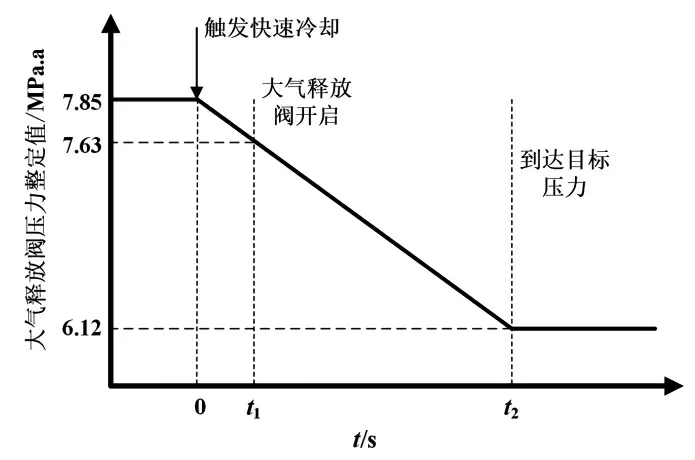

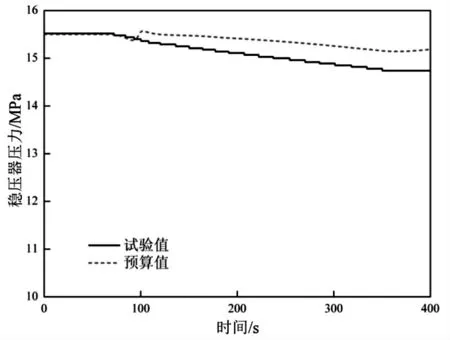

图4给出了快速冷却验证试验稳压器压力与预算结果对比。可见,稳压器压力最低值大于中压安注泵截止压头,一回路压试验值力不会降至中压安注系统注入压力。通过对比结果发现,稳压器压力预算结果高于试验结果,这主要是因为预算时未考虑稳压器连续喷雾和向环境散热的影响。

图4 稳压器压力预算结果对比

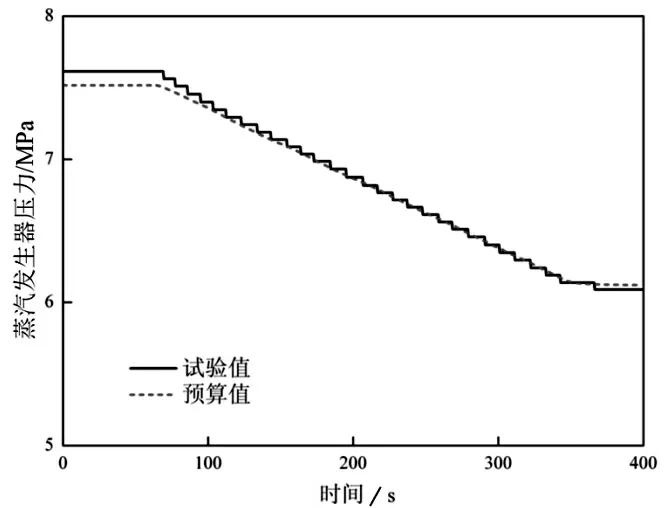

图5给出了快速冷却验证试验蒸汽发生器压力与预算结果对比。可见,蒸汽发生器压力预算结果与试验结果符合较好,主要差异在于预算初值与试验初始工况参数差异(见表1)。

图5 蒸汽发生器压力预算结果对比

4 试验后复算分析

在快速冷却功能验证试验预算中,由于预算初始工况参数和系统假设与实际试验有一定差异,导致瞬态结果有一定差异,因此,试验后根据快速冷却验证试验实际初始工况参数和假设开展了复算。

4.1 复算分析假设

表1给出了复算的初始工况参数。

主要假设:

(1)考虑稳压器连续喷雾及向环境散热等因素;

(2)上充、下泄及轴封流量采用快速冷却验证试验值;

(3)辅助给水流量采用快速冷却验证试验值。

4.2 复算分析结果

4.2.1 事件序列

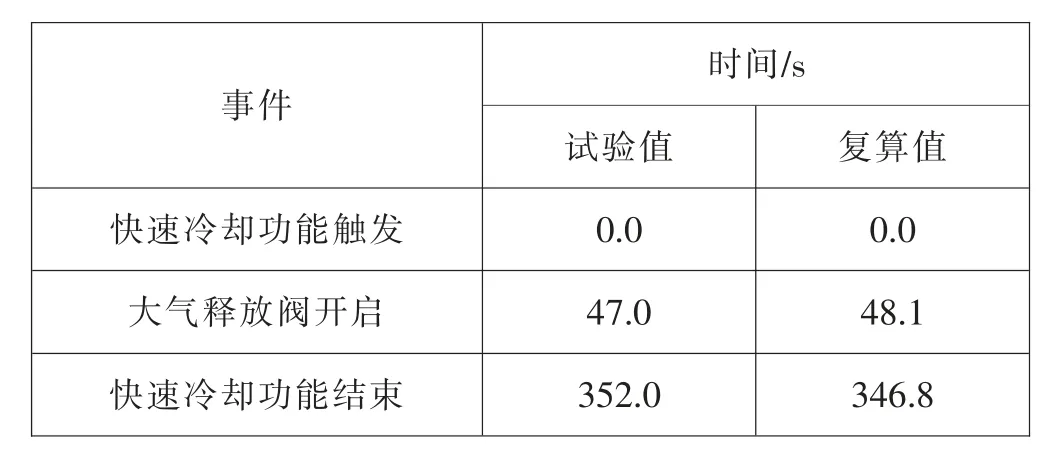

表3给出了试验及复算事件序列结果对比。可见,在采用快速冷却验证试验初始工况参数后,复算事件序列几乎与试验保持一致。

表3 试验及复算事件序列结果对比

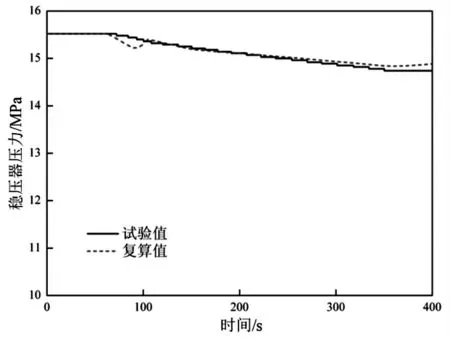

图6给出了稳压器压力的结果对比。可见,在考虑了向环境的散热以及实际的稳压器电加热器动作逻辑后,相比于预算结果,复算结果与验证试验结果符合更好。

图6 稳压器压力复算结果对比

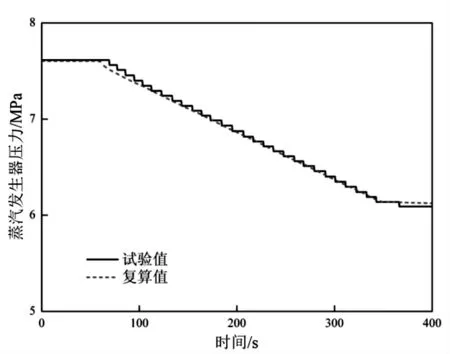

图7给出了蒸汽发生器压力的结果对比。可见,在采用快速冷却首堆验证试验实际初始工况及假设后,复算结果与试验结果几乎一致。这证明了采用事故分析程序和分析方法可以准确地模拟快速冷却功能。

图7 蒸汽发生器压力复算结果对比

5 结语

本文采用事故分析程序(CATHARE程序)对快速冷却功能验证试验开展了试验前预分析和试验后复算,取得的结论如下:

(1)预分析结果可准确模拟快速冷却功能试验过程中一回路系统响应,根据预分析结果确定的验证试验初始工况有效地规避了试验风险,实现了既定的快速冷却首堆验证试验目的;

(2)预分析结果和复算分析结果均与快速冷却功能验证试验符合较好,结果表明基于CATHARE程序对快速冷却功能验证试验的模拟是合理的;

(3)预分析结果和复算结果与试验结果的符合性也在一定程度上论证了事故工况下快速冷却功能有效性。