冻融循环条件下土体试样力学特征研究

刘晓琪

(河北省水利规划设计研究院有限公司,石家庄 050021)

1 试验背景

为提升保定地区用水保障性及水资源利用的高效性, 以上游南水北调工程引水作为蓄水工程主要来源,考虑建设抽水泵站水利调度枢纽工程。该枢纽工程主体结构以泵站为主体,涉及到拦污栅、闸门、消力池及防渗导墙等结构组成。在这些结构中,部分建立在土料填筑体上。 这些土料填筑体受季节环境条件的影响,在常年冻融循环作用下,土体的力学特征会发生一定变化。 为了保证枢纽工程结构的长期稳定和运行安全, 有必要对土料填筑体在循环冻融条件下的力学特征进行研究。

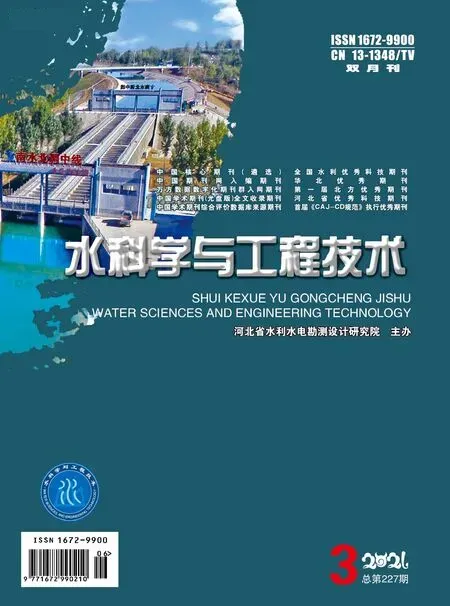

根据现场地勘资料得知, 土料填筑体松散性较大,现场取样测得颗粒级配状态如图1,室内含水率测试结果表明含水率适中,为12%~22%,经击实试验获得最佳含水率为17.3%,土料击实曲线如图2;渗透系数较大,承载力中等,该枢纽工程中消能池水工结构持力层即在该填土层。 另对填土料进行细观分析得知,土料内含有较多粉质颗粒,黏性较大,受低温冻胀影响较大,特别是填筑料中低于0.075mm的粉质颗粒占全土料的70%以上, 此一定程度影响土料填筑体在高-低温交替工程环境下的力学特征变化。从以上土体基本物理性质及工程资料可知, 有必要开展冻融交替下土料填筑体力学特征变化, 为枢纽工程水工设计选择最佳方案提供基础依据。

图1 土料颗粒级配曲线

图2 土料击实曲线

为研究冻融交替对土体力学特征影响, 本文选取冻融循环次数作为外界工程环境变化因素, 并设定不同土体含水率方案, 并以三轴压缩加载作为试验手段。 冻融交替试验中冻、 融温度分别为-15℃,20℃,土体试样含水率均保持为17%左右,三轴围压为50,100,200kPa,具体实验方案如表1。 以现场土料填筑体取样在室内精加工制作试样,保证试样直径、高度分别为35,70cm, 以径高比1∶2尺寸土体试样开展冻融循环不固结不排水三轴试验。

表1 各组试样围压与尺寸参数

本次实验中冻融循环采用冻融交替试验箱,该仪器内置有加热系统与制冷系统,试验温度可为-20℃~80℃,电脑程序控制式加温与低温变化,在保证内部空气温度达到目标值的同时, 又可使试验箱内温度长期处于稳定状态,温度波动不超过5%,本文加温速率选择为0.4℃/min, 当达到目标温度后, 保温2h。 三轴试验仪采用TFB-5型全自动程序控制液压加载试验机,最大围压可达100MPa,轴向荷载可根据不同试样更换传感器量程, 各变形传感器误差不超过0.5%,实验具体步骤如下:

(1)根据目标土体试样完成冻融循环次数,并测定每次冻融循环后试样物理参数变化, 当质量损耗超过10%,认定试样已受冻融破坏,应更换试样进行后续试验。

(2)将已完成冻融循环次数的试样放入三轴加载系统中, 调试好相关传感器, 施加围压至目标值后,开始施加轴向荷载,加载方式采用变形控制,速率为0.16mm/min,当变形超过一定范围后,系统自动判断试样失稳破坏。

(3)结束实验,卸下轴压、围压后,保存数据,更换试样后继续另一组试验。

2 冻融循环下土料填筑体试样应力应变特征

2.1 围压影响

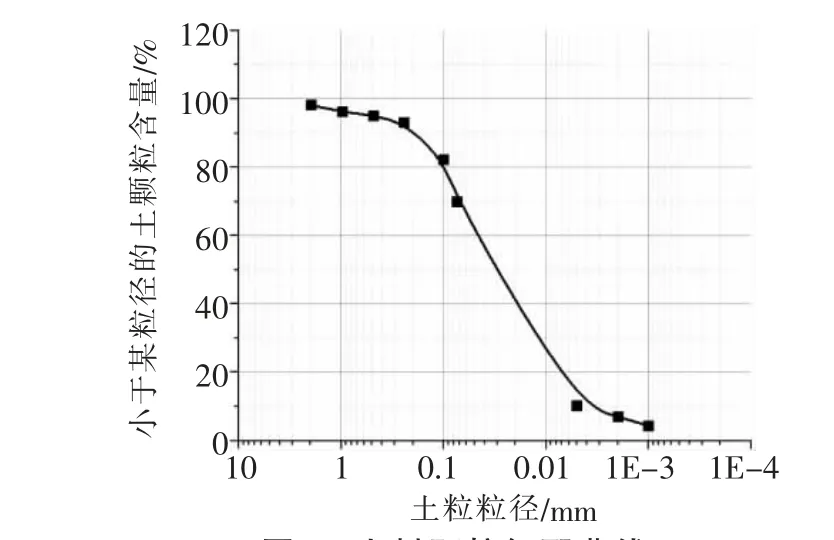

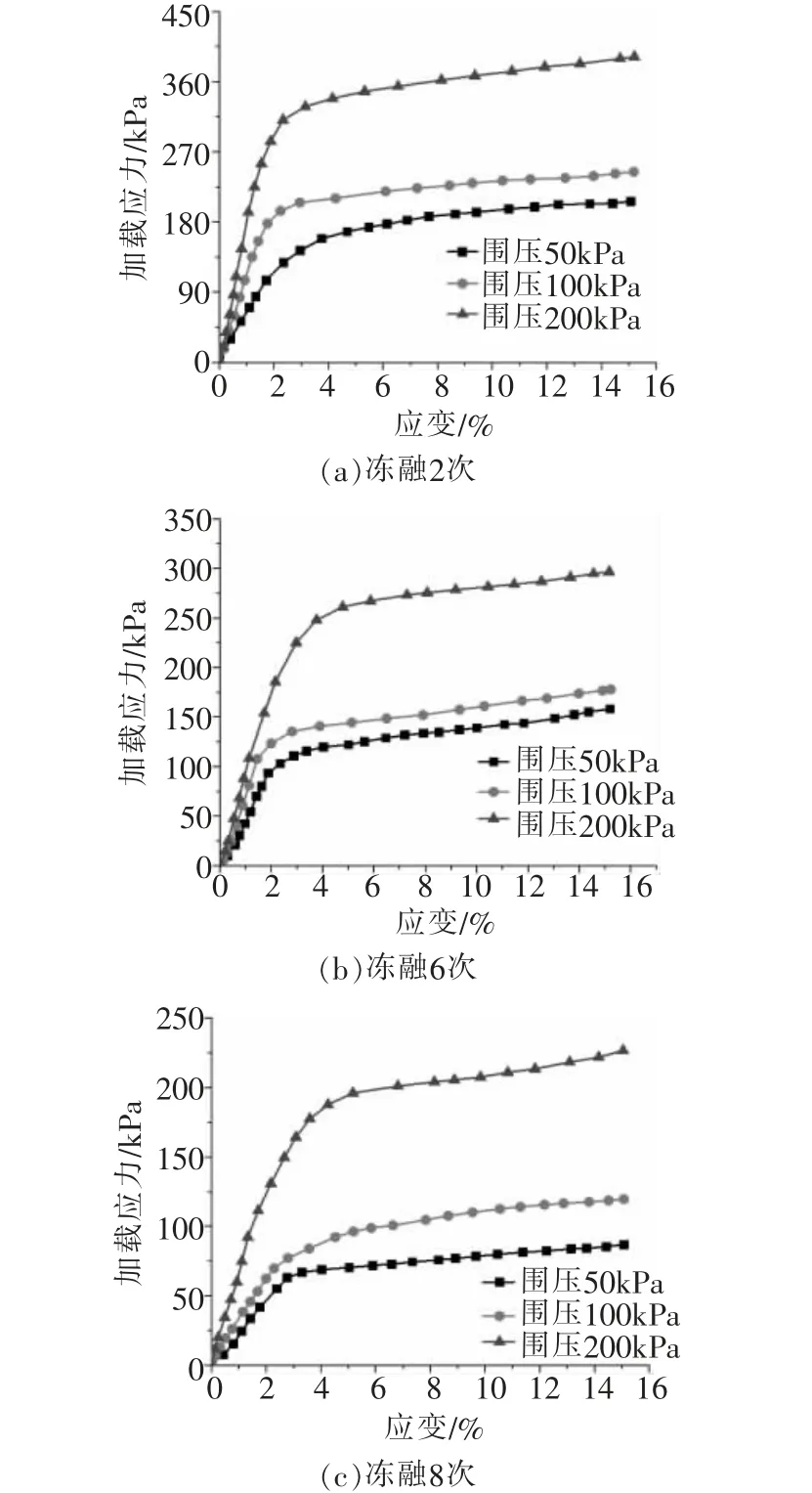

经三轴试验获得不同围压影响下土体试样应力应变曲线,如图3。 从图3可看出,围压与加载应力为正相关关系,在相同冻融循环次数2次时,相同应变3%下围压50kPa相应的加载应力为143.3kPa,而同样条件下围压100,200kPa的加载应力相比前者分别增大了43%,123.3%,当围压增大,土体试样侧向束缚作用增强, 对松散的土颗粒骨架起着提升稳定性以及闭合孔隙的作用, 进而促进土体试样轴向压力的提升。 在冻融循环为6次、8次时,相同应变及相同围压对比条件下, 应力差异幅度变为23.1%,78.6%,表明冻融循环愈多, 则试样加载应力受围压影响幅度差异愈小。在冻融循环下,试样内部颗粒已在初始状态下受到冻融损伤,而围压增大,对其内部损伤的改变较弱,进而产生围压对加载应力的影响幅度减弱。

图3 不同围压影响下土体试样应力应变关系曲线

从各围压土体试样三轴应力应变整体表现来看,各试样均经历了“线弹性变形-塑性硬化变形”两阶段, 当围压愈大, 则试样线弹性阶段增长斜率愈高, 表明围压可促进土料填筑体试样线弹性模量增长,在冻融循环2次时,围压50kPa下的线弹性模量为57.3kPa, 而围压100,200kPa的线弹性模量相比前者分别增大了99.5%、2.4倍;从变形阶段转折点来看,围压愈大,则试样应变拐点愈大,在冻融循环6次时,围压50kPa的应变转折点为3.4%, 而围压100,200kPa的应变转折点分别为4%,4.8%,围压增大,可延缓土体试样进入塑性硬化阶段。 从变形角度考虑,另一显著特征乃是各围压下土体试样均不出现峰值应力,即试样持续处于硬化变形状态,变形持续累积,由此亦可说明,该填土料在三轴加载过程中,特别是较大围压下,其内部颗粒骨架结构并不产生显著宏观裂纹,因而试样在进入塑性屈服变形阶段后,仍能承担较大变形。笔者针对塑性变形阶段应力应变斜率展开计算得知,在冻融循环2次时,围压50,100,200kPa下塑性硬化变形阶段的变形模量均保持在5kPa左右,而在冻融循环6次时,3个围压下模量亦保持不变,均为3.4kPa,同样在循环8次时稳定在2.35kPa;综上可知,冻融循环次数增大,塑性变形阶段变形模量有所降低。

2.2 冻融循环影响

经数据整理获得冻融循环次数影响下土体试样应力应变曲线特征,如图4。 从图4可看出,冻融循环为0~10次时, 循环次数与土体试样加载应力水平为负相关关系,当循环为10~12次时,加载应力水平增长;当处于相同围压50kPa相同应变3%时,冻融循环0次的加载应力为210.5kPa,而冻融循环2,6,8次的加载应力相比前者降低了26.4%,46.8%,70.5%,但循环12次相比8次加载应力又有增幅为63.9%, 表明循环12次后试样在三轴压缩加载条件下承载能力得到增强。与围压对加载应力的一致性正向促进关系不同,冻融循环次数增大到一定阶段, 其对土体试样加载应力水平影响发生逆转性变化,分析认为,当冻融循环进行到一定阶段, 试样内部晶体颗粒的黏结力已受到冻结影响,具有较大的黏结摩擦能力,当循环次数愈多,对颗粒的黏结咬合摩擦性能愈好,反映在土体试样轴向压力上则是增大的现象。

图4 冻融循环次数影响下土体试样应力应变关系曲线

从变形特征来看, 土体试样变形两阶段的临界点应变量随冻融循环次数呈先增后减变化, 围压200kPa时冻融循环0次的变形拐点应变为1.3%,而循环4,8,12次后拐点应变分别为3.4%,5.1%,3.15%;当冻融次数处于一定范围区间内, 填土料土体试样的塑性硬化变形阶段节点有所滞后, 当超过该范围区间次数后,冻融效应会影响土体试样固结状态,促进固结发展,试样脆性变形能力增强,试样进入屈服塑性硬化变形阶段会相对提前。

3 抗剪强度特征

为准确分析土体试样三轴抗剪强度与围压、冻融循环次数关系, 对出现峰值应力的直接取其峰值强度, 未出现峰值应力的以应变15%对应的应力为抗剪强度, 图5为土料填筑体抗剪强度变化特征曲线。从图中可知,抗剪强度整体随冻融循环次数为先减后增变化, 其中以未冻融条件下的初始试样抗剪强度最大, 围压50kPa下初始试样的抗剪强度为252.9kPa, 而循环4,6,8次后抗剪强度分别降低了24.1%,37.9%,65.9%,当冻融循环增长2次时,抗剪强度平均损耗了22.2%;但当循环次数为12次后,其抗剪强度相比循环8次下增大了85.5%,且循环增长2次,抗剪强度平均增长为42.7%。当冻融循环次数未达到试样内部水分子固结状态时,循环次数愈大,则土体试样颗粒骨架内部孔隙在冻结状态下增大,而融化后,孔隙仍维持原来状态,促使了土体试样内部孔隙增大的细观特征,进而试样颗粒骨架更具松散,承载能力亦相应减弱;但循环次数愈多,促使土体试样颗粒与水晶体颗粒达到固结状态, 水晶体颗粒与土颗粒相结合,降低了试样含水率,但另一层面却填充了土体试样颗粒骨架孔隙, 进而提升了土体试样的轴向压力。

图5 土体试样抗剪强度与冻融次数、围压关系

4 结语

(1)围压与土体试样加载应力为正相关,同样条件下围压100,200kPa的加载应力相比围压50kPa分别增大了43%,123.3%,融循循环次数愈多,则土体试样应力水平受围压影响幅度差异减小。

(2)土体试样三轴加载过程变形分为“线弹性变形-塑性硬化变形”两阶段,均不出现峰值应力;围压愈大, 则线弹性模量愈大, 且变形阶段应变拐点愈大,围压100,200kPa的线弹性模量相比围压50kPa下分别增大了99.5%、2.4倍;相同围压下塑性硬化变形阶段的变形模量保持一致,且随冻融循环次数增大,变形模量增大。

(3)冻融循环为0~10次时,循环次数与土体试样加载应力水平为负相关关系, 当循环为10~12次时,加载应力水平增长; 土体试样变形阶段临界拐点应变量随循环次数呈先增后减变化。

(4)各围压下土体试样抗剪强度随冻融循环次数为先减后增变化,循环0~10次时,冻融增长2次,抗剪强度平均损耗了22.2%,而循环10~12次时,循环增长2次,抗剪强度平均增长为42.7%。