危险废物焚烧烟气脱酸处理工艺研究

周清

(中国瑞林工程技术股份有限公司,江西南昌 330038)

危险废物是指被列入国家危险废物名录或者具有腐蚀性、易燃性、反应性、毒性以及感染性中一种或多种危险性质固、液类废物。危险废物来源广泛。国家发改委、公安部、交通运输部和国家卫健委共同修订发布了《国家危险废物名录》(2021年版),将危废分类调整为46类,列入467种危险废物,涉及化工、医疗、金属冶炼等多种行业[1]。随着国民经济不断发展与工业化程度提高,危废产量逐年增长。据统计,2017年我国危险废物总量已达69 368.9 kt。

相较一般性废物,危险废物危害性更为严重,所以对其处理处置技术的要求也更高。焚烧工艺凭借着减容减量效果明显、适应性强等优点,成为危险废物处理处置技术中重要且应用广泛的方式之一[2-3]。危险废物经过焚烧后产生的烟气含有多种组分,例如粉尘、CO,以及SO2、NOx等酸性气体组分。其中,NOx与SO2是造成大气污染和产生酸雨的主要原因。此类酸性气体还会对厂区设备、管道、管廊产生腐蚀,不仅仅影响美观,而且造成安全风险。因此,危险废物焚烧烟气脱酸处理在烟气处理处置中占有重要地位。基于此,本文拟对常用的危险废物焚烧烟气脱酸处理工艺技术进行探讨,以期为危废焚烧烟气脱酸处理项目提供技术参考。

1 危险废物焚烧烟气的特点

危险废物焚烧烟气组成成分及其体积分数受废物成分配比、燃烧系统配置、燃烧条件、烟气处理工艺等多种因素综合影响。焚烧烟气性质主要包括以下特点:1)烟尘颗粒细微、密度较小,吸湿性较强;2)烟气中有害物组分比较多,治理难度相对较大;3)烟气湿度高、吸湿性强、露点较高;4)烟温范围较大,烟温控制要求严格;5)酸性气体组分多且含量高,对于生态环境与人体健康都存在重大影响。

2 酸性气体特征及排放限值要求

2.1 焚烧烟气中酸性气体成分特征

烟气中酸性气体可归纳为氮氧化物(NOx)、硫氧化 物(主 要 为SO2、SO3)、卤化氢(主要为HCl、HF、HBr)以及磷酸等。烟气脱酸处理工艺主要针对HCl、SOx和NOx类。

1)HCl气体源于废物中含Cl元素的成分燃烧生成,以有机氯化物(以聚氯乙烯为代表)及无机氯化物(以KCl为代表)为主,可源于橡胶、含氯农药残留、塑料、餐厨垃圾、钠盐、钾盐等。通常而言,烟气中HCl气体的含量可高达SOx含量的10倍[5],因此HCl是焚烧烟气酸性成分中最为主要的成分。

2)烟气中SOx中绝大部分为SO2形式,硫氧化物源于废物中硫化物的燃烧,转化率接近100%。SOx是酸雨形成的主要原因之一。酸雨能够引起植被破坏、水质影响、土壤退化、农产减量以及物种死亡等。

3)氮氧化物类型非常繁多,例如NO、NO2、N2O、N2O4、N2O5等。当危险废物中含有N元素的成分经过高温燃烧后发生氧化分解反应产生NO和NO2。一般而言,NO体积比可以占到烟气中NOx总量的95%。NOx是造成大气污染的主要污染物,是形成酸雨、光化学烟雾的重要气体。当其进入大气平流层时,对臭氧层会产生破坏作用。在污染严重的许多地区,植物也受到不同程度的损害,另外,NO还能够与血红蛋白结合降低血液输氧能力,接触较高浓度气体时会危及人体健康。另外,NOx的次级产物硝酸、硝酸盐会引起材料腐蚀。

2.2 酸性气体排放标准

国家环境保护总局在1999年12月3日首次发布《危险废物焚烧污染控制标准》(GWKB 2—1999),并于2001年修订为《危险废物焚烧污染控制标准》(GB 18484—2001),实施适用至今。依据该国家标准,危险废物焚烧烟气须执行大气污染物排放限值,见表1。

表1 大气酸性污染物排放限值1) mg/m3

3 烟气脱酸工艺

烟气脱酸工艺根据上述酸性气体成分特点及形成机理,通过控制烟气中酸性气体的含量达到脱酸的目的。一般而言,在处理烟气中酸性气体时普遍采用碱性介质吸收的方法。工业上碱性介质多选择为氢氧化钠、石灰乳、碳酸氢钠等,脱酸工艺可由此分为干法、半干法、湿法、SNCR等。

3.1 干法脱酸

干法脱酸工艺一般设置在烟道(多为文丘里管形式)中,往烟道内喷入碳酸氢钠或者熟石灰粉末,使其与烟气充分混合均匀,发生中和反应,去除酸性气体。

干法脱酸工艺只需喷入干态吸收剂,装置简单,运行费用低,无废液生成。国内外学者通过改进吸收剂性能、调整“活性炭+消石灰”的有效配比、提高反应效率、高效净化烟气等途径不断探索干法工艺的脱酸效率,使其既可去除酸性气体,又可脱除部分二恶英。然而,在实际应用过程中,干法工艺中脱酸剂依旧存在与烟气混合还不够均匀、反应效率相对较低、脱酸效率仅能达到50%、有可能造成系统除尘负荷增加等问题。

3.2 半干法脱酸

半干法脱酸工艺是目前应用最为广泛的技术之一。该工艺喷射的反应物主要为石灰浆液。半干法脱酸装置主要包括给料、制浆和反应3个系统:在给料系统中,首先将脱酸剂Ca(OH)2制成粉末状,再经过制浆系统与水混合配制成浆液,最后通过喷枪雾化形成雾滴喷入急冷塔。碱性吸附剂一般由塔顶上部进入,烟气可选择顺流或者逆流的方式分别由塔顶上部或下部进入。石灰浆液与烟气中的酸性气体充分接触并完成反应生成中性盐,降低HCl、SO2等气体浓度。吸收塔反应温度通过喷液体量来实现控制。

正常情况下,半干法工艺的吸附剂利用率以及其脱酸效果都要远高于干法。该工艺对HCl的去除效率可达90%左右。浆液中的水分蒸发后降低烟气温度,可以提高反应效率,且反应过程中不生成废液[6]。

3.3 湿法脱酸

湿法脱酸工艺中常见的脱酸装置主要为湿式洗涤塔,根据焚烧操作数据表明,NaOH所能吸收的SO2量远大于熟石灰,因此一般选用NaOH溶液作为脱酸吸收剂,烟气中HCl、SO2等主要酸性气体充分溶解在NaOH溶液并发生中和反应生成盐类。工业运行数据表明,湿法脱酸工艺对于HCl脱除效率高达95%,对于SO2脱除效率高达90%。湿法系统不仅可以去除酸性气体,对于粉尘、重金属等都有着高效的去除效果,因此湿法工艺发展迅速并被广泛应用。

3.4 脱硝工艺

烟气中氮氧化物的净化技术发展迅速,按工艺原理可以将其分为两种方式:1)对焚烧过程进行控制减少NOx生成;2)通过物理化学方法对烟气中生成的NOx进行合理有效去除。其主要工艺方法有选择性非催化还原法(SNCR)、选择性催化还原(SCR)、氧化吸收法、吸附法、低氮燃烧技术等。目前,国内外NOx净化工艺主要以选择性非催化还原法和选择性催化还原法为主。运用SNCR还原NOx时,不需要使用催化剂,最为常见的还原剂为尿素以及氨水等,反应温度一般控制在850~1 100℃范围内。当烟气中NOx与喷入的含有氨基的还原剂充分混合后,在氧气和还原剂的共同作用下生成无毒无害的N2,从而去除掉烟气中氮氧化物。典型的SNCR系统主要由多层还原剂喷入装置及其控制系统组成,运行费用较低,改造简单,施工周期短。对于大型火电厂燃煤机组而言,SNCR脱硝效率能够达到40%左右。

4 复合脱酸技术分析

随着危险废物焚烧烟气大气污染物排放限值的越来越严格,单纯的工艺方法已基本不能满足环保要求。近年来,国内外对多种复合型烟气脱酸处理技术进行了实验和探究,不断有烟气脱酸复合工艺出现并应用于实践项目处理中。目前,“SNCR+半干急冷塔+干式反应器+布袋除尘器+湿式洗涤塔+烟气再热器”的烟气净化复合处理工艺已逐渐成熟。下面以某危险废物处理处置项目为例,分析该项目采用复合脱酸技术的效果。该项目进料的特性参数设计值见表2。

表2 危险废物组成成分%

将危险废物经回转窑、二燃室焚烧后产生的酸性烟气通入到余热锅炉中。余热锅炉内设置有SNCR脱硝反应器,在余热锅炉800~1 100℃的温度区间喷入还原剂尿素,使其迅速分解成NH3并与烟气中的NOx进行SNCR反应,生成N2和H2O。该反应可有效去除废气中的NOx。随后,烟气进入急冷塔后,在塔内经石灰浆液[Ca(OH)2]喷淋吸收。给水在塔内的多个雾化喷头作用下,被雾化成约为30 μm,可将烟气温度在1 s内骤降至200℃。烟气从急冷塔进入干式脱酸反应器,与反应器内喷入消石灰与活性炭粉末进行充分反应,去除烟气中的SO2、HCl、HF等酸性气体,并可吸附二恶英和重金属等有害物质。由布袋除尘器排出的烟气经预冷塔降温脱酸后,进入洗涤塔,在洗涤塔中利用NaOH溶液进一步对酸性污染物进行深度脱除。净化后的烟气除雾后通过烟气加热器,将烟气温度升至130℃后由烟囱排放。

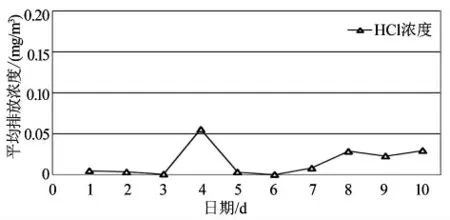

某危险废物处置项目连续10 d排放烟气中NOx与SO2排放浓度变化,如图2所示,HCl排放浓度变化,如图3所示。由此可见,经复合脱酸技术处理后的烟气酸性成分完全满足《危险废物焚烧污染控制标准》中大气污染物排放限值。

图2 混合脱酸烟气NOx与SO2排放浓度

图3 混合脱酸烟气HCl排放浓度

5 结语

综上所述,危险废物焚烧产生的烟气中酸性气体组分多且含量高,主要以HCl、SOx和NOx类为主,对于环境与人类健康有着严重影响。常见的脱酸工艺各自有着不同的适用范围和优缺点,脱酸效率受到温度、烟气流速、压力和脱酸剂用量等因素的综合影响。随着烟气排放要求日趋严格,脱酸效率更高、系统运行更加稳定的“SNCR+干法+半干法+湿法”的组合脱酸工艺技术成为目前危险废物焚烧烟气脱酸处理的重要工艺方法。