泵站清淤机器人清淤工艺的研究

中广核研究院有限公司 刘 帅 关雪丹 陈少南 大亚湾核电运营管理有限责任公司 李 斌 梁德汉

由于核电站取水泵站系统设备结构复杂、运行环境较为恶劣,为保证设备安全可靠性,核电站需周期性进行停堆检修,及时发现并清理长期生长在取水泵站鼓网底部的海生物与淤泥,以保证核电站冷源正常、安全的运行。至今取水泵站的海生物清理任务仍采用人工清理方式,伴随着的是工作环境恶劣、作业风险高、效率低、清理劳动强度大等问题。

随着智能机器人技术的日渐成熟,以智能机器人替代人工的方式完成复杂恶劣环境中的高强度作业内容的方法,必将是未来核电站运维作业的方向。泵站清淤机器人设备针对核电站取水泵站鼓网底部的作业环境进行研究,通过模拟环境进行试验验证,优化清淤工艺,最终应用于核电站现场完成泵站的运维任务。

1 机器人系统的工作原理及清淤工艺

1.1 机器人系统的工作原理

图1为清淤机器人系统的系统组成。其中清淤机器人位于取水泵站鼓网底部,远程控制系统位于作业现场之外的区域;图像采集系统与传感器将作业现场的状况实时反馈给远程操控人员,操控人员根据数据信息发送指令,操控清淤机器人完成现场清淤任务;清淤机器人包括入料收集系统、破碎机构、淤泥泵以及液压系统,海生物与淤泥通过入料斗中的螺旋叶片吸入破碎机构中,破碎后的颗粒满足淤泥泵的输送要求,再由淤泥泵输送出作业现场[1]。

图1 清淤机器人系统的系统组成

图2 清淤机器人作业原理图

1.2 机器人的清淤工艺

取水泵站底部的海生物主要以青口为主,长度30mm至70mm不等,多数已死亡并粘连成团,其腐蚀残渣与淤泥混合并覆盖整个池底,累积厚度平均0.2米左右,表面浮水0.3米高;青口外壳坚硬,聚集成团,需要通过破碎机构进行破碎后才能输送出现场,输送出的青口残渣会挥发腐蚀性气味,现场需要做防护处理。

图3 现场青口与淤泥混合物

由于青口和淤泥的混合物即使在水下也不具备流动性,所以需要由入料收集系统将青口和淤泥汇集到清淤机器人本体内,在汇集的过程中对成团状的青口进行第一次破碎,防止堵塞机器人入料口。入料斗铲口为正方形,开口尺寸为862mm×318mm,入料斗横截面积约为0.27m2,满足现场淤泥最大深度300mm。当淤泥高度小于120mm时,淤泥高度小于进料口高度,淤泥与海生物未完全浸没进料口,需要提升螺旋叶片旋转速度,将更多淤泥汇集到进料口,以提高清淤效率。

图4 入料收集系统

入料斗内配有一种双螺旋叶片,通过液压马达带动双螺旋叶片旋转,旋转的双螺旋叶片对淤泥产生轴向的推动力,将螺旋叶片接触到的淤泥以及海生物推向破碎机入口处,实现汇聚的功能。螺旋叶片边缘加工成锯齿状并打磨锋利,对粘连的青口进行第一次切割[2]。

根据入料斗的尺寸,设计螺旋叶片直径为300mm,安装高度160mm,使入料斗内尽可能不残留未汇集的淤泥。叶轮的螺距为160mm,双螺带旋向相反,与入料斗中心对称分布,叶片中心轴轴径为45mm,螺旋叶片圈数为4。

叶轮外螺旋的螺旋升角为:atan (160mm×π/300mm)÷(180/π),单螺旋叶片水平方向投影面积为:(300mm/2)2×π=7068mm2,单螺旋输送淤泥体积为:7068mm2×160mm=0.0011m3。

传动效率取0.6~0.7,设计螺旋叶片圈数为4,当转速n=60rpm时当淤泥输送量为9.5m³/h。作业时以60rpm对应9.5m³/h为基准,根据淤泥量的厚度调整转速。破碎机构的额定流量为8m³/h,对应转速为45rpm,淤泥泵的额定流量为5m³/h,对应转速为60rpm。

2 试验过程

如图5所示,在试验平台上模拟取水泵站鼓网底部环境,放置大量海生物和淤泥混合物,通过清淤机器人进行清理作业。为使设备的清淤效率最大化,将清淤机器人的淤泥泵流量调至额定流量5m³/h,破碎机流量调至6m³/h,入料收集系统流量调整至6m³/h,实测清淤效率为4m³/h;当破碎机流量大于6m³/h时不影响清淤效率,当入料收集系统流量大于6m³/h会出现堵塞入料口现象。

图5 模拟试验环境

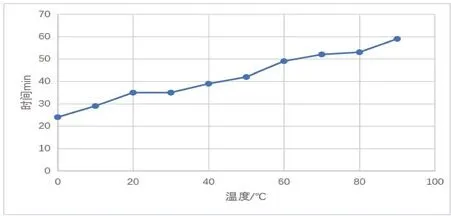

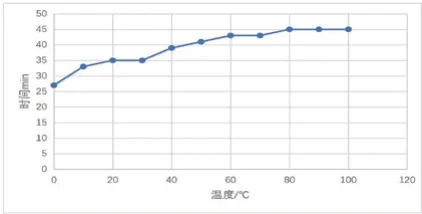

清淤机器人整体采用液压系统传动,由于设备体积限制,油箱的冷却能力限制了设备的作业时间,试验过程中通过对油温的实时监测优化设备的周期,其中图6为没有加入油冷系统时的温度,图7为加入油冷系统时的温度,图8为自然冷却时的温度,图9为满负载运行时的温度。

图6 没有加入油冷系统时的温度

图7 加入油冷系统时的温度

图8 自然冷却时的温度

图9 满负载运行时的温度

通过数据可以分析出,设备正常运载时油温1.5小时后达到预警温度60℃;加入冷却系统后1.5小时后达到峰值45℃并保持不变;自然冷却1.5小时后降回45℃,冷却较慢;满载试验2.2小时后在55℃达到平衡。经多次试验结果优化设备运行周期:满载使用1.5小时、待机冷却0.5小时、再次满载使用1小时、待机冷却1小时,可以满足液压系统冷却条件。

3 结语

入料收集系统的流量影响清淤效率,根据作业现场的实际工况,并时刻配合机器人的行走速度,以达到最佳的清理效率;液压系统的冷却影响清淤机器人的清淤效率,油温过高会减少液压系统的使用寿命,甚至造成液压系统故障,所以需要对油温进行实时监控,并配合液压油冷却系统降低液压油温度,并制定具体的作业计划以达到最佳清理效果。