基于界面再生融合度的热再生混合料路用性能研究

张文武 胡茂密 刘 凯 余 乐 何兆益

(山东高速集团有限公司1) 济南 250098) (重庆交通大学土木工程学院2) 重庆 400074) (浙江温州甬台温高速公路有限公司3) 温州 325000)

0 引 言

厂拌热再生技术具有质量可控、技术成熟等优势,在国内道路工程领域得到广泛应用[1].但仍然存在两大亟待解决的问题:①热再生沥青混合料内部新旧沥青界面融合程度的定量化评价指标很少;②新旧沥青界面再生融合度(DOB)对热再生沥青混合料各项路用性能的影响规律并不清晰.

关于界面融合及拌和参数,赵占立[2]采用示踪法以直接观测的方式从微观尺度研究新旧沥青的混合状态.研究表明:对平均混合程度的影响显著性从高到低依次是:拌和温度、拌和时间、RAP掺量.陈龙等[3]分别采用荧光显微镜(FM)和动态剪切流变仪(DSR),基于细微观试验实测手段,对多因素组合条件下高掺 RAP 沥青界面再生融合行为特征进行量化表征研究.张晓强[4]研究发现随着新集料加热温度和拌和温度的增加,旧沥青再生程度都先提高后下降;适当地增加干拌时间能提高旧沥青再生程度.

通过设计三因素两水平试验方案,提出了表征界面再生融合度的数学计算方法,并对不同RAP预热温度、RAP掺量、新集料加热温度及拌和时间条件下的界面再生融合度进行计算,分析了各因素对界面再生融合度的影响规律,并采用灰关联分析方法确定了RAP预热温度、新集料加热温度及拌和时间三种拌和参数对界面再生融合度的影响程度.利用车辙试验、小梁弯曲试验、浸水马歇尔试验和冻融劈裂试验评价了不同界面再生融合度下再生沥青混合料的高温性能、低温性能及水稳定性.

1 试 验

1.1 试验材料及质量检测

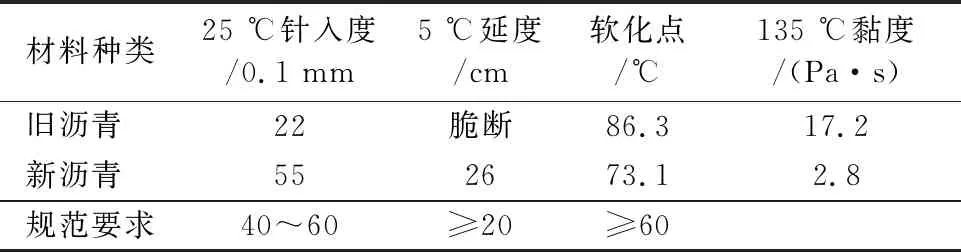

新沥青采用中石化东海牌SBS改性沥青,牌号为I-D;新集料全部为山东省菏泽市某中心拌和站提供的石灰岩集料.RAP为山东省菏泽市国道G1511日兰高速菏关段AC-20中面层SBS改性沥青回收混合料.所选热拌再生剂是由课题组研发的基于减四线抽出油的ZZ再生剂,再生剂掺量为8%.主要试验仪器为TA DHR-2动态剪切流变仪.新旧沥青的常规指标见表1;新旧集料的常规技术指标见表2;再生剂的相关技术指标见表3.

表1 新旧沥青常规指标检测结果

表2 新旧集料常规技术指标

表3 再生剂常规指标检测结果

1.2 新旧沥青界面再生融合度评价方法

RAP旧料经由大型维特根铣刨机铣刨后,运至特定的料仓贮存,进而由破碎筛分一体机破碎筛分为0~10 mm档和10~20 mm档,为满足后续试验的需要,将0~10 mm档RAP旧料用振动筛再次筛分为0~5 mm和5~10 mm两档.

为避免RAP细料的残余黏聚力过大形成假性大粒径粒团从而无法有效分离RAP细料与新集料的不利情况,经多次试验后决定选用4.75 mm作为细集料与粗集料的分界筛孔,并将0~5 mmRAP旧料再次过筛,旧集料只选取4.75 mm以下粒径的RAP细料,新集料只选用9.5 mm以上粒径的新粗集料.具体试验方案见图1.

图1 新旧沥青界面再生融合度试验方案示意图

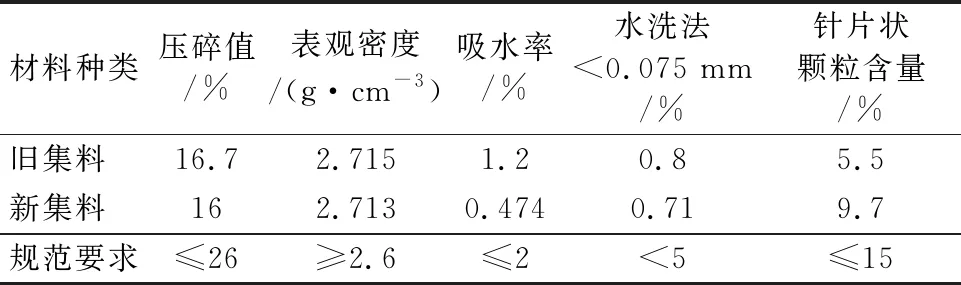

关于新旧沥青界面融合效应方面的研究,从最早期的RAP“黑石效应”理论[5],逐步发展到“完全融合”理论[6-8],最终过渡到目前比较贴合工程实际的“部分融合”理论,见图2.

图2 RAP矿料表面旧沥青存在状态示意图[9]

因此,基于“部分融合”理论,考虑新旧沥青融合前后的复数剪切模量变化,提出了反映新旧沥青界面再生融合情况的量化指标——新旧沥青界面再生融合度(DOB),具体计算为

式中:G·coarse为拌和过程结束后,分界筛孔孔径上方集料表面裹附的调和再生沥青的复数剪切模量;G·fine为拌和过程结束后,分界筛孔孔径下方集料表面裹附的调和再生沥青的复数剪切模量;G·design为当RAP完全符合“黑石效应”理论,新集料表面裹附的一定数量的新沥青和一定数量的再生剂(根据比表面积法计算得到的比例关系)经人工复配制备的调和再生沥青的复数剪切模量.

2 试验设计及结果分析

2.1 拌和工艺参数对融合度的影响

2.1.1试验组设计

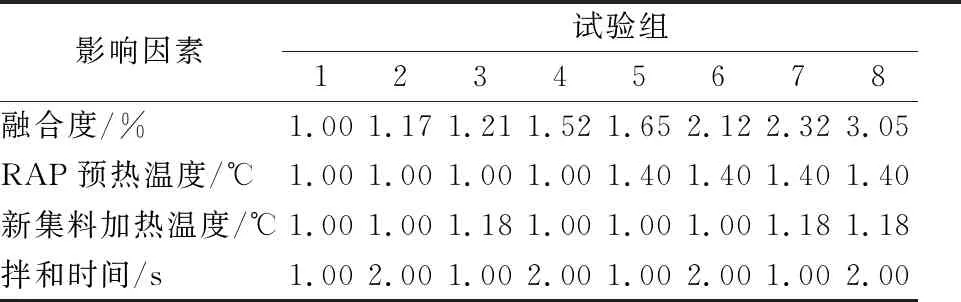

本文设计三因素两水平的试验方案,以研究拌和工艺参数对新旧沥青界面再生融合度的影响.将RAP掺量设定为50%,选取RAP预热温度(100~140 ℃)、新集料加热温度(170~200 ℃),以及拌和时间(60~120 s),各试验组见表4.

表4 8个试验组划分

2.1.2试验结果及分析

为准确分析拌和工艺参数对新旧沥青界面再生融合度的影响程度,本文基于灰色关联分析法对三因素两水平条件下得到的试验数据进行处理和分析,试验结果及灰关联分析过程见表5~9.

表5 新旧沥青界面再生融合度试验结果

表6 原始数据无量纲化处理

表7 影响因素差序列

表8 影响因素灰色关联系数

表9 影响因素灰色关联度及排序

分析可知:①根据表9知灰色关联度排列顺序依次为:RAP预热温度、新集料加热温度、拌和时间.可以看出RAP预热温度对新旧沥青界面再生融合度的影响程度最大,是主导新旧沥青产生有效融合的最关键因素,其次是新集料加热温度,最后是拌和时间.②为有效提升新旧沥青界面再生融合度,首先应适当提高RAP预热温度、其次合理升高新集料加热温度,最后适当增加再生混合料拌和时间.③过高的RAP预热温度和过长的拌和时间会加剧旧沥青的二次老化,也会导致再生剂受热挥发损失,过高的新集料加热温度也可能会劣化新集料本身的力学性能.因此,建议将RAP预热温度设定在110~140 ℃,新集料加热温度设定在160~180 ℃,拌和时间控制在90~110 s.

2.2 RAP掺量对融合度的影响

2.2.1试验组设计

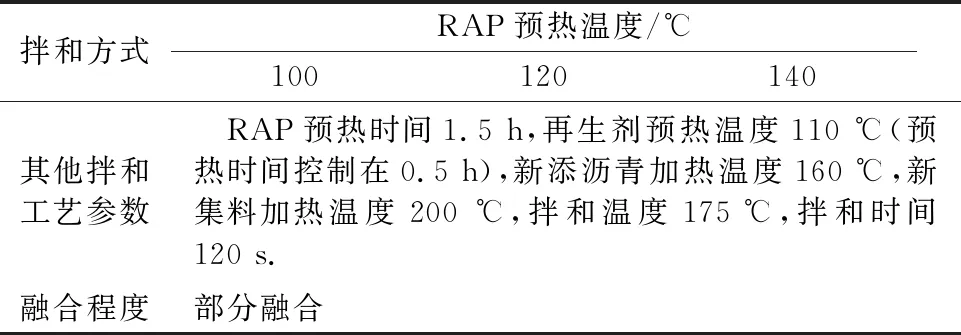

根据前文的研究可知,RAP预热温度对新旧沥青界面再生融合度的影响程度最为显著,故本节试验仅调整RAP预热温度(100、120、140 ℃),其他拌和关键工艺工序保持完全相同的方式,具体情况见表10.RAP掺量选用30%、40%、50%,通过理论分析可知,此时的新旧沥青界面均呈现部分融合的情况.

表10 三种不同的拌和方式

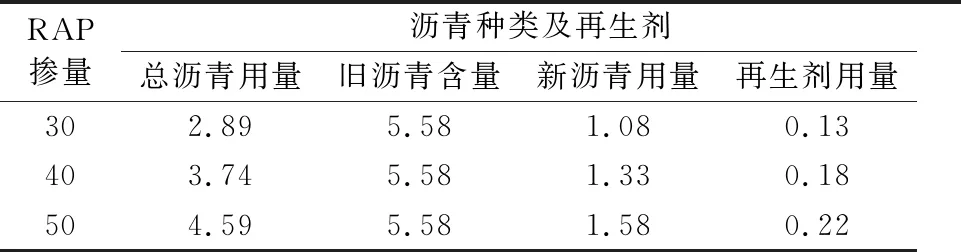

按照8 μm的沥青膜厚度和美国沥青协会(AI)提出的矿料表面积系数,分别计算得到不同RAP掺量条件下的总沥青用量和新添沥青用量.

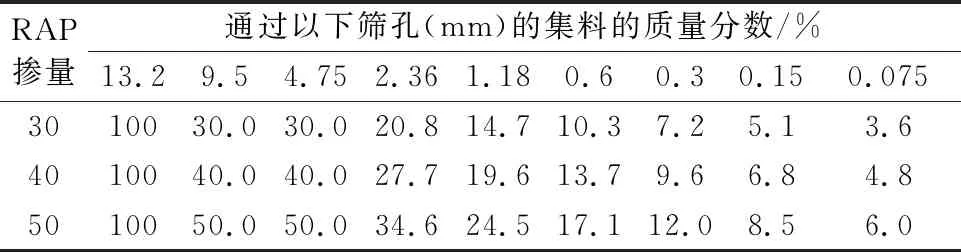

不同RAP掺量条件下的再生混合料矿料级配见表11,不同RAP掺量条件下的再生混合料各类沥青及再生剂用量见表12.

表11 不同RAP掺量再生混合料矿料级配

表12 不同RAP掺量再生混合料各类沥青及再生剂用量 单位:%

2.2.2试验结果及分析

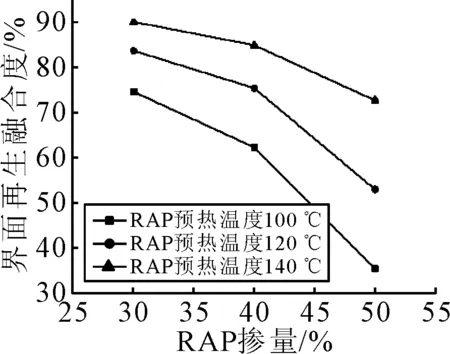

融合度随RAP掺量的变化规律见图3.

图3 融合度随RAP掺量的演变和变化规律

由图3可知:

1) 在相同的RAP预热温度条件下,新旧沥青界面再生融合度随RAP掺量的升高呈现先慢后快的下降态势,当RAP掺量提高至40%,再生融合度出现突变.分析原因是随着再生混合料中RAP掺量的提高,RAP旧矿料表面裹附的旧沥青脱离原有旧矿料残余黏聚力的束缚所需要吸收的能量也越多,而相同拌和工艺参数使再生混合料能够吸收到的能量是相等的,故高掺量再生混合料的融合度比低掺量再生混合料低.

2) 当RAP掺量为大比例旧料掺量的下限值(30%)时,RAP预热温度升高至现行沥青路面再生技术规范规定的最高值140 ℃时,再生混合料的界面再生融合度为91.6%,未达到再生技术规范规定的新旧沥青产生100%融合效应的基本假定.因此,基于该假定进行的再生混合料配合比设计不是十分合理,导致再生沥青路面各项路用性能无法达到预期效果.

3) 将三种RAP掺量对应的三种部分融合情形进行对比发现,RAP预热温度提高时,尤其是越接近规范规定的上限温度值140 ℃时,三种部分融合情形下的界面再生融合度差异显著缩小;若在140 ℃的基础上进一步提高RAP预热温度,三者界面再生融合度很可能会更加趋近.但考虑过高的RAP预热温度会加剧旧沥青的二次老化,因此不能为了提高融合度而过分地提高RAP预热温度.

2.3 融合度对再生混合料路用性能的影响

2.3.1试验组设计

本试验所选的再生混合料的RAP掺量分别为30%、40%、50%;采用完全相同的矿料级配,即将AC-20型沥青混凝土的矿料级配中值作为试验测试的目标级配;选择常规的马歇尔配合比设计方法确定出 30%、40%及 50%RAP 掺配比重下的再生混合料最佳沥青用量分别为4.5%、4.5%、4.4%(沥青用量为新沥青、旧沥青、再生剂三者的总和).

在三种部分融合的试验组的基础上增加了一种完全融合的试验组:先将RAP中的旧沥青抽提出来,再与新沥青、再生剂充分搅拌均匀形成完全融合的再生复合沥青,再与RAP旧矿料、新集料拌和形成再生混合料.完全融合试验组的RAP 旧矿料预热温度设为 120 ℃,其余拌和参数与三种部分融合试验组相同.

2.3.2试验结果及分析

2.3.2.1 高温性能

利用全自动车辙试验机展开高温抗车辙性能试验,不同 RAP掺量下的再生混合料动稳定度随界面再生融合度变化的演变规律见图4、不同拌和工艺参数条件下的再生混合料动稳定度随 RAP 掺量的演变规律见图5.

图4 不同RAP掺量下动稳定度随融合度的变化图

图5 不同拌和工艺参数下动稳定度随RAP掺量的变化图

由图4~5可知:

1) 随着界面再生融合度的增加,再生混合料的动稳定度不断降低,RAP掺量越大下降趋势越显著,高温性能劣化越明显,但动稳定度均符合规范要求.分析原因是界面再生融合度越高,RAP旧矿料表面裹附的旧沥青脱离旧矿料转化成活性沥青的比例更大,而活性沥青含量提高导致再生混合料内部矿料颗粒之间润滑效应进一步强化,从而使动稳定度降低.

2) 当未达到完全融合时,再生混合料的动稳定度随RAP掺量的增加而呈先慢后快的递增趋势.分析原因是RAP掺量增加使/再生混合料中老化沥青的含量增加而新添沥青含量减少,与新添沥青相比,老化沥青的劲度模量和黏度特性更高,因此再生混合料的动稳定度越大.

3) 当达到完全融合时,随着RAP掺量的增加,再生混合料的动稳定度却变化不大.分析原因是完全融合时,RAP旧矿料表面裹附的旧沥青全部转化为活性沥青,而不同RAP掺量下集料级配不变,因此其动稳定度变化不大.

2.3.2.1 低温性能

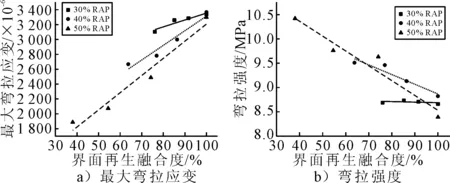

利用万能试验机进行小梁弯曲试验,不同RAP掺配比例下再生混合料最大弯拉应变及弯拉强度随界面再生融合度变化的演变规律见图6.

图6 不同RAP掺量下最大弯拉应变和弯拉强度随融合度的变化图

由图6可知:

1) 再生混合料的最大弯拉应变随界面再生融合度的提高而增大,且RAP掺量越大增大趋势越明显;而弯拉强度随界面再生融合度的提高而降低,且RAP掺量越大降低趋势越明显.分析原因是界面再生融合度越大,RAP旧矿料表面的旧沥青转化为活性沥青的比例就越大,再生混合料中的沥青越接近于新沥青,所以其韧性越大而强度越低.

2) 当RAP掺量提高至50%时,三种部分融合的再生混合料的最大弯拉应变均小于现行沥青路面再生技术规范对冬冷区规定的最大弯拉应变下限值.因此,对于RAP掺量高于40%的再生混合料,通过优化拌和工艺参数等方法提高融合度来提高其低温性能是有效的.

3) 观察曲线末端可以发现,当界面再生融合程度达到完全融合时,不同 RAP 掺量下的再生混合料的最大弯拉应变和弯拉强度基本趋于一致.

2.3.2.1 水稳定性

采用浸水马歇尔试验和冻融劈裂试验对再生混合料的水稳定性进行评价,不同RAP掺量下再生混合料残留稳定度比与残留强度比随界面再生融合度变化的演变规律图见图7.

图7 不同RAP掺量下残留稳定度比和强度比随融合度的变化图

由图7可知:

1) 再生混合料的残留稳定度比和残留强度比均随界面再生融合度的提高而升高,且RAP掺量越大升高趋势越明显.分析原因是界面再生融合度的提高使再生混合料内部活性沥青比例增大,沥青黏结强度提升,最终使残留稳定比和残留强度比增加.

2) 当RAP掺量提高至50%时,三种部分融合的再生混合料残留稳定度比和残留强度比均不满足现行沥青路面再生技术规范对湿润区规定的下限值.因此,对于RAP掺量高于40%的再生混合料,必须采取优化拌和工艺参数等方法提高融合度以提高其水稳定性.

3) 观察曲线末端可以发现,当界面再生融合程度达到完全融合时,不同RAP掺量下的再生混合料的残留稳定度比和残留强度比基本趋于一致.

3 结 论

1) RAP预热温度对新旧沥青界面再生融合度的影响程度最大,其次是新集料加热温度,最后是拌和时间;为有效提升再生融合度,最佳处理方式是适当提高RAP预热温度.

2) 新旧沥青界面再生融合度随RAP掺量的升高呈现先慢后快的下降态势,当RAP掺量提高至40%,再生融合度出现突变.当RAP掺量为大比例旧料掺量的下限值30%时,RAP预热温度升高至现行沥青路面再生技术规范规定的最高值140℃,再生混合料的界面再生融合度为91.6%,未达到再生技术规范规定的新旧沥青产生100%融合效应的基本假定.

3) 将三种RAP掺量对应的部分融合情形进行对比发现,RAP预热温度提高时,尤其是越接近规范规定的上限温度值140 ℃时,三种部分融合情形下的界面再生融合度差异显著缩小.

4) 随着界面再生融合度的增加,再生沥青混合料的高温抗车辙性能不断降低,低温抗裂性和水稳定性不断提高,且RAP掺量越大变化趋势越明显.四种融合情况下各种RAP掺量的再生混合料的高温性能均满足规范要求;当RAP掺量为30%或40%时,四种融合情况下再生混合料的低温抗裂性和水稳定性均满足规范要求.

5) 当RAP掺量为50%时,三种部分融合情况下的再生混合料的低温抗裂性和水稳定性均不满足规范要求,而完全融合情况则满足规范要求.因此,对于RAP掺量高于40%的再生混合料,可以优化拌和工艺参数等方法提高融合度,提升其低温性能和水稳定性.

6) 当界面再生融合程度达到完全融合时,随着RAP掺量的增加,再生混合料的高温抗车辙、低温抗开裂、抗水损坏性能变化不大.