沥青路面裂缝机械处置主要参数的选取和优化

蔚昭仪

(山西省公路局 太原分局,山西 太原 030012)

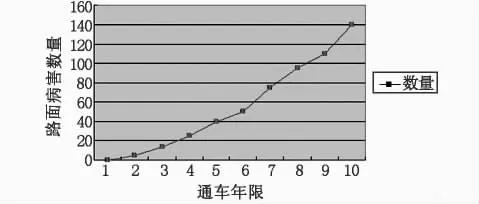

作为高等级道路的主要路面结构形式,无论是沥青混凝土路面,还是水泥混凝土路面,在长期的使用过程中必然会产生以材料松散、坑槽凹陷、纵横裂缝、推拥鼓包和搓板车辙等为主要表现形式的各种路面病害[1]。随着道路使用年限的增长,这些病害数量的增速率会逐步提高。图1是基于实地观测的统计数据展现的道路病害数量随使用年限延长的基本规律[2]。

图1 高等级路面病害数量与通车年限的关系

1 纵横裂缝是高等级道路的主要多发病害形式

在这些路面常见病害中,纵横裂缝是高等级道路主要多发的病害形式。统计数据显示,裂缝产生的数量占各种路面病害总数的55%以上,超过了其他病害数量的总和。路面病害的产生改变了路面的受力状态和承载特性,不仅会加速路面的损坏进程,而且是道路交通行车安全的重要隐患。以路面裂缝为例,裂缝会从根本上破坏面层对下部路层即水泥稳定基层和底基层的封闭作用,使道路表面的水分(主要由天然落雨、人为洒水等形成)通过裂缝进入下部,从而使基层产生水毁。另外,裂缝会在车辆碾压等外荷载的反复作用下快速扩大而形成密集网裂,进而形成更大的路面损坏(如材料松散和坑槽等面积损坏)。因此,路面病害必须及时处置以尽快恢复面层的几何状态和受力特性,这是道路养护工程的主要作业项目之一。

2 路面裂缝现行处置工艺及主要设备作业工序分析

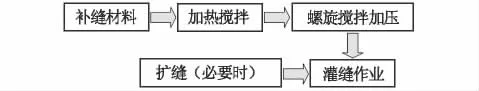

自改革开放以来我国高等级道路的建设随着国民经济的快速发展迎来了高速发展时期,如高速公路的通车里程目前已稳居世界第一(14.26×104km)。但以国际公认的使用寿命年限,我国大陆最早通车的高速公路路段也刚刚超过一个完整的使用寿命周期。有鉴于此,我国基于高速公路的维护工艺及机械使用起步较晚。虽然在国际技术交流大背景下,我国道路养护工程技术进步迅速,已采用了大量具有国际先进水平的养护机械,但路面病害的处置往往需要多机种多工序配套作业才能高质量完成。以路面裂缝处置为例,长期以来沿用的作业工序可由图2所示。

图2 沿用的作业工序

图2所示处置工序是我国目前道路养护工程常用的灌缝工艺,一般先将补缝材料(大多采用补缝胶或以SBS或橡胶粉为改性剂的改性沥青[3])加热至150℃左右,使其降低黏度而易于输送和灌入。由于这些材料均属高分子有机物质,具有较高的热容量,但导热性能较差,因此在加热过程中施以搅拌,使材料在运动中受热是十分必要的。这不仅能够提高加热效率,而且材料的均匀受热能够有效消除加热死角,避免材料的局部过热而极易出现材料老化现象。而某些较窄的裂缝经过扩缝(一般扩至8~12 mm)使得灌缝作业能够达到较好的效果。但对裂缝处置后形成的路面结构长期观察后发现现行补缝工艺尚存在下述主要问题。

2.1 补缝工艺尚存在的问题

a)大多裂缝修补后的使用寿命较短(一般不超过2年)。

b)裂缝灌注成型后与相邻两侧容易开裂,而使裂缝处置后的封闭效果明显降低。

2.2 解决办法

有鉴于此,对现行路面补缝工艺进行改进和完善,以提高路面裂缝的处置质量对于保证道路的正常服务是十分必要的。新世纪以来,道路养护工程部门对传统路面补缝作业工艺的问题提出了如下解决办法:

a)扩缝后对缝隙内部杂质进行风压吹除作业。

目前的扩缝机大多采用旋转刀盘冲击切削的作业原理,作业过程中必然产生相当数量的以碎石、粉状沥青和石粉为主要成分的杂质。虽然旋转刀盘的离心力能够将大部分杂质抛出缝外,但仍会有部分杂质留置在切缝内部的断面上。这些杂质的存在会影响补缝材料与缝隙断面的良好结合而易形成新的早期裂缝。因此,在扩缝后灌缝前对缝隙内部杂质进行风压吹除作业是必要的。

b)灌缝前应对缝隙周边进行加热升温。

众所周知,路面的灌缝作业是在常温环境中进行的。即使在炎热的夏季,其环境温度亦与灌缝材料的作业温度相差很大[4]。以笔者所在的山西太原和晋中地区为例,其夏季的极限温度不超过39℃,即使作为黑体物质(黑度系数为0.97左右)本身易形成温室效应,沥青路面的夏季温度与灌缝材料的作业温度仍然形成较大的温差。而作业时灌注的高温补缝材料与周边路面材料的质量相较非常微小,因此会使灌缝机中喷出的补缝材料的温度在短时间内急剧下降而与路面的周边材料形成新的热平衡。显然,温度急剧下降的补缝材料也必然伴随着其自身黏度的急剧升高,难以与周边路面材料形成良好的结合而严重影响补缝的工程质量,缩短其使用寿命。

根据上述分析,提升裂缝周边的路面温度达到或基本达到补缝材料的作业温度,使“补”与“被补”的2种材料基本处于一个“温度梯度”上再进行补缝作业是解决这一问题的捷径。

经过工艺改进后的路面裂缝处置工序可由图3所示。

图3 改进后的处置工序

3 裂缝处置工艺参数的选取和优化

路面裂缝处置工艺的改进能够显著提高作业效果,但新工艺所涉及的主要技术参数的选取直接影响到裂缝处置的工程质量,故必须引起特别注意。有鉴于此,笔者在太原公路分局所属的多条高等级路段进行了大量的调研工作,特别是针对目前路面裂缝处置工程所用灌缝设备的结构和使用规范,以及材料的准备及灌注过程,结合实体养护工程组织相关工程技术和施工人员进行了专题讨论,对裂缝机械处置工艺参数的选取和优化提出如下意见。

a)裂缝杂质的吹除风压以0.4~0.6 MPa为宜。

目前工程中大多采用独立推行的空气压缩机完成裂缝杂质的清除作业,也可在扩缝机或灌缝机上加装小型吹除装置作业。这些空压机均为活塞压气式作业原理,其系统压力值不超过1.2 MPa。大量实体工程作业显示,作业时的吹除风压以0.4~0.6 MPa为宜。若小于该值则杂质吹除难以彻底,过大则会影响路面边侧的结构强度。目前吹除对象主要是自然裂缝和扩充裂缝两种。前者缝中的杂质为自然状态,而后者的杂质已经过人为松动,故建议前者取风压高值(0.5~0.6 MPa),而后者作业时以低值(0.4~0.5 MPa)为好。

b)裂缝加热温度的优化。

无论是沥青路面混合料,还是补缝材料,其材料组成中的沥青和SBS改性剂均是较为典型的高分子有机物质,其施热温度(加热基体温度或称辐射温度)以300℃~350℃为宜,过热的加热温度极易造成材料老化而影响作业质量。有鉴于此,笔者认为裂缝的加热采用微波或远红外加热方式是较为理想的选择,但前者因目前磁控管的应用条件和使用寿命等存在技术瓶颈,而后者的使用成本显然较高。近年来山西省交通科学研究院研发的“以热风加热为技术特征的沥青路面材料再生装置”采用热风发生装置取得了良好的使用效果,但欲用于路面补缝这种流动作业中,仍有待进行小型轻量化改进和技术集成。因此,目前还难以找到一种较为理想的用于路上流动作业的裂缝加热方式。有鉴于此,笔者认为目前可以喷灯(以汽油或LNG为热源)进行加热作业,但喷灯形成的火焰温度在1 000℃~1 200℃左右。为尽可能降低和规避路面材料的老化,必须制定严格的作业规范,即火焰必须进行慢速移动加热而不能在一个局部连续加热过久。实体工程试验表明,手持喷灯作业应以2~3 m/min的移动速度进行裂缝加热。若环境温度为0~15℃时,应依此速度作业循环2次。温度再低,特别是冬季道路养护作业时,应根据实际情况增加加热作业的遍数,直至达到合适的加热温度(90℃~110℃)。同时,灌缝作业应及时跟上并尽快完成裂缝处置的全过程。

在补缝前对路面裂缝中的杂质先行吹除和预加热,是对传统裂缝处置工艺进行的改进和补充。此举无论从理论上还是工程实践上都是非常必要的,但工程中必须遵从严格的作业工艺并达到相应的技术参数,这是保证施工质量的必要条件。近年来,太原公路分局依照上述技术要求在国道108、307和208等高等级道路的补缝工程中进行了实体工程应用,收到了良好的效果,补缝材料与路面的连接强度显著提高,杜绝了连接裂缝的产生。施工后经多年观测和检查,确认修复后的路面原裂缝部分的存在寿命较原作业工艺提高了2~3倍,恢复并保证了道路的整体强度。

4 结语

高等级路面裂缝的形成原因较为复杂。矿料级配、油石配比、沥青与矿料的和易性等材料的选择及配比设计欠妥,以及路上摊铺作业时由于混合料输送路径过大造成的材料离析等都有可能造成或诱发路面裂缝的出现[5]。大量统计结论显示,因道路基层强度的不足或不匀造成的路面反射裂缝出现的频率近年来也有加大的趋势。因此,不断改进和优化道路补缝工艺以提高作业施工质量,对于保持和提升道路的路用特性和正常服务具有重要意义。