不同pH值的NaCl溶液对N80钢腐蚀磨损的影响研究*

李学顺,孙福洋,侯 斌

(西安特种设备检验检测院,陕西 西安 710065)

在油气开采过程中,井下采油液夹杂着固体颗粒与各类腐蚀性气体,构成一个复杂的多相流腐蚀介质体系。该体系在油套管内不断流动,导致基体表面发生严重的腐蚀磨损,降低了材料的使用寿命,造成了巨大的经济损失[1-2]。腐蚀磨损不是单纯腐蚀和磨损的简单叠加,两者存在较大的交互作用,其实质是电化学因素和力学因素对材料的共同作用。腐蚀磨损受多种因素影响,包括材料因素、电化学因素、固体颗粒因素和力学因素等[3-4]。

目前关于油套管钢的腐蚀磨损研究比较零散,其研究方法主要是质量损失法,虽然可以直观地反映腐蚀磨损程度,但在腐蚀磨损机理分析方面存在不足[5-6]。采用质量损失法和电化学方法,研究了N80钢在不同pH值的NaCl溶液中的腐蚀磨损行为,分析了腐蚀磨损规律,为N80钢在油气开采工程中的应用提供理论参考。

1 试验材料与方法

1.1 试验材料

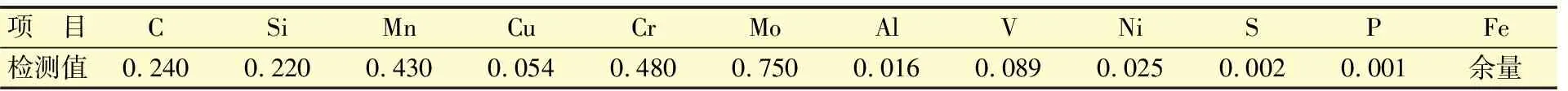

试验材料为N80油套管钢,规格为:φ177.80 mm×10.36 mm,其化学成分见表1。

表1 N80油套管钢的化学成分 w,%

采用线切割机将N80油套管钢加工成尺寸为20 mm×10 mm×5 mm的块状试样。静态腐蚀和动态腐蚀磨损试验前块状试样用金相砂纸逐级打磨,以消除机加工划痕,再用无水乙醇冲洗,丙酮除油,冷风吹干并称质量。电化学试样背面点焊引出铜导线,非工作面采用环氧树脂密封,工作面采用金相砂纸逐级打磨抛光,然后用无水乙醇冲洗,丙酮除油,冷风吹干待用。

1.2 试验方法

腐蚀介质为中性去离子水配制的浓度为 1 mol/L 的NaCl溶液,分别采用1 mol/L的盐酸和1 mol/L的NaOH溶液调节其pH值为3,7和11。

静态腐蚀试验:将其中一组块状试样放入腐蚀介质中进行静态腐蚀试验,腐蚀时间为9 h。

动态腐蚀磨损试验:先往腐蚀介质中加入质量分数为20%的石英砂作为固体颗粒物,其粒径为 0.4~0.6 mm,再将另一组块状试样放入其中进行动态腐蚀磨损试验,搅拌器转速为900 r/min,腐蚀磨损时间为9 h。对于动态腐蚀磨损后试样,采用JSM-6390A型扫描电镜(SEM)观察其表面的腐蚀产物微观形貌,并采用能谱分析仪(EDS)分析其元素组成。采用除锈液清除静态腐蚀试样和动态腐蚀磨损试样表面的腐蚀产物,采用FR-300MKII型电子天平(精度1 mg)对清洗后的试样进行称质量,并计算其腐蚀速率。

采用德国Zennium E型电化学工作站进行电化学试验,试验条件与动态腐蚀磨损试验相同。试验采用三电极测试体系,即以电化学试样作为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极进行动电位极化曲线测试,极化扫描速率为5.5 mV/s。

2 结果与讨论

2.1 腐蚀磨损速率分析

图1是试样在不同pH值的NaCl溶液中的静态腐蚀和动态腐蚀磨损速率。由图1可见,试样在pH值为3的NaCl溶液中的动态腐蚀磨损速率最大,为3.978 g/(m2·h);而在pH值为7的NaCl溶液中的动态腐蚀磨损速率最小,为 2.766 g/(m2·h)。另外,在不同pH值的NaCl溶液中,试样的动态腐蚀磨损速率均远远大于其静态腐蚀速率,说明腐蚀与磨损存在较大的交互作用。

图1 试样静态腐蚀和动态腐蚀磨损速率

2.2 SEM观察及EDS分析

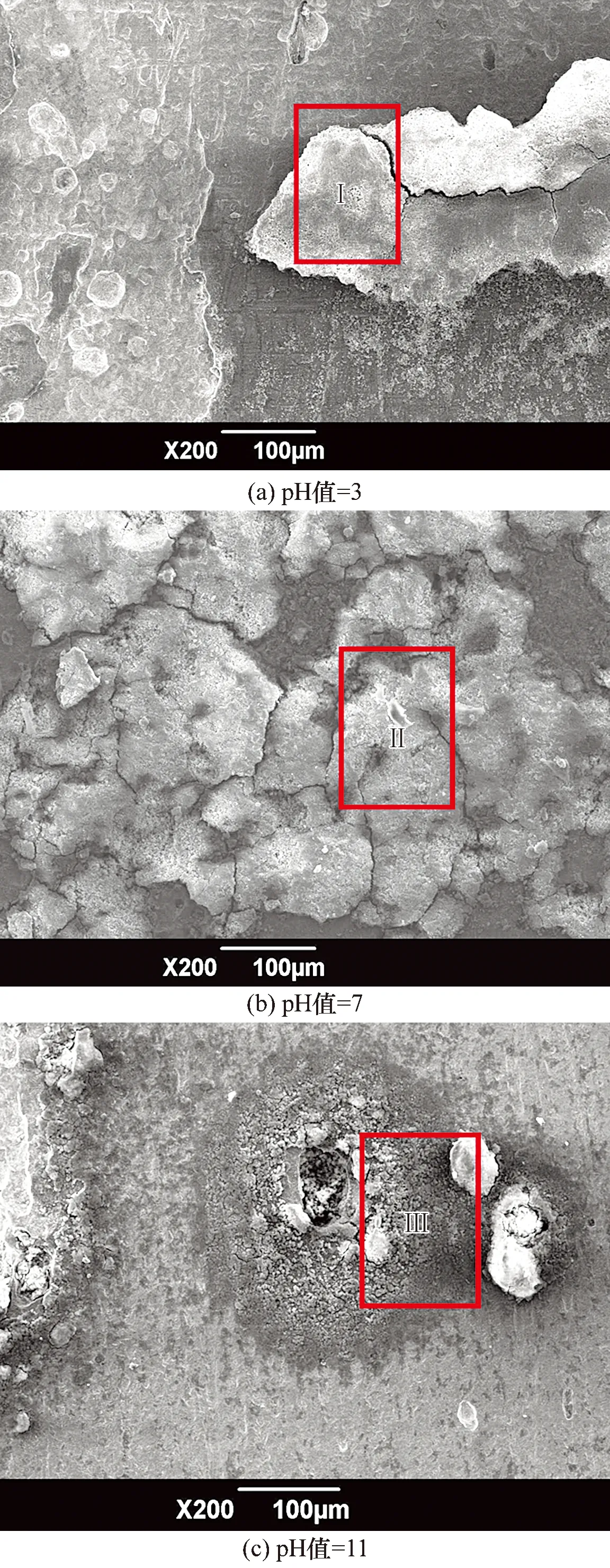

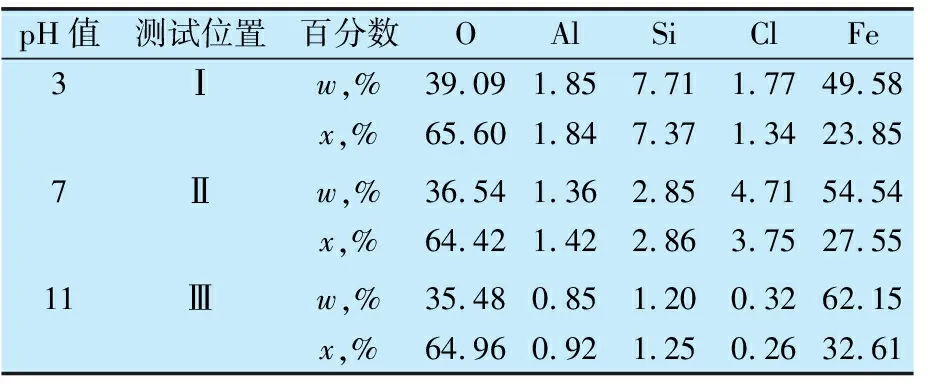

采用SEM观察动态腐蚀磨损后试样表面的腐蚀产物微观形貌,其微观形貌见图2,并对指定区域进行EDS分析,分析结果见表2。

图2 腐蚀磨损后试样表面微观形貌

表2 能谱分析结果

从图2和表2可以看出,试样在pH值为3的NaCl溶液中腐蚀磨损后,其表面附着一层疏松的腐蚀产物膜,膜层较薄且面积较小,腐蚀产物中O与Fe的原子比为2.75,这说明当pH值为3时,溶液中充足的氧会迅速地将Fe2+氧化为Fe3+,铁发生析氢腐蚀;试样在pH值为7的NaCl溶液中腐蚀磨损后,其表面覆盖着大面积的腐蚀产物膜,膜层较厚且致密,呈块状分布,腐蚀产物中O与Fe的原子比为2.34,Cl的原子分数较高,为 3.75%,这说明致密的腐蚀产物膜在一定程度上滞留了溶液中的腐蚀性氯离子,阻隔了氯离子的扩散,起到了减缓腐蚀的作用;试样在pH值为11的NaCl溶液中腐蚀磨损后,其表面出现较大且深的腐蚀冲击坑,腐蚀产物中O与Fe的原子比为1.99,这说明随着pH值的增大,溶液中的氧含量急剧降低,不足以将Fe2+氧化为Fe3+,铁易发生吸氧腐蚀。

清除动态腐蚀磨损后试样表面的腐蚀产物,继续采用扫描电镜观察,其微观形貌见图3。

图3 去除腐蚀产物后试样表面微观形貌

从图3可以看出:试样在pH值为3的NaCl溶液中动态腐蚀磨损后,其表面腐蚀冲击坑分布密集、较小且浅,主要以腐蚀为主;试样在pH值为7的NaCl溶液中动态腐蚀磨损后,其表面的腐蚀冲击坑较小,且相互重叠和相连成大的冲击坑,坑的底部和边缘出现塑性变形,碎化现象不明显;试样在pH值为11的NaCl溶液中动态腐蚀磨损后,其表面的腐蚀冲击坑较大且深,呈鹅卵石形,以冲击磨损为主,腐蚀冲击坑边缘出现明显的塑性变形,其中最大腐蚀冲击坑直径为26 μm,深度为12 μm。

在腐蚀磨损过程中,试样承受液体和固体的双重高速冲击磨损,其表面发生塑性变形,产生较小的薄片。在pH值为3的NaCl溶液中,由于腐蚀作用较强导致薄片快速断裂脱落,试样表面的塑性变形程度较轻,腐蚀冲击坑分布密集、较小且浅。在pH值为7和11的NaCl溶液中,由于腐蚀作用较弱,试样表面的薄片被不断地冲击磨损,其塑性变形越来越严重,最终呈片状脱落,使材料表面出现较大且深的腐蚀冲击坑。

2.3 电化学分析

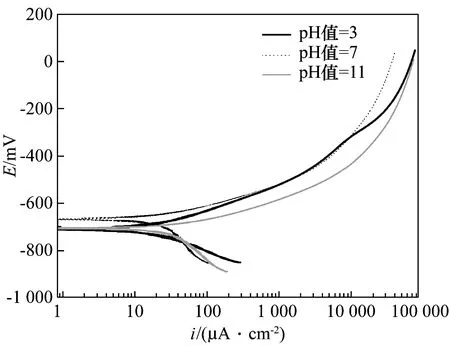

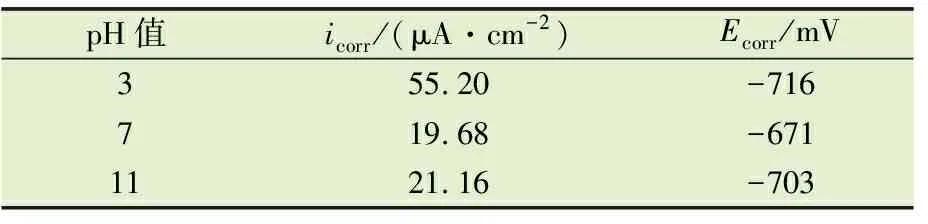

图4是N80钢试样在不同pH值的NaCl溶液中动态腐蚀磨损后的动电位极化曲线,其拟合结果见表3。从图4和表3可以看出,在不同pH值的NaCl溶液中,试样动态腐蚀磨损后均未出现明显的钝化区。自腐蚀电位Ecorr随着pH值的增大先正移后负移,说明腐蚀倾向随着pH值的增大先减小后增大。自腐蚀电流icorr随着pH值的增大先减小后增大,根据Faraday第二定律,腐蚀速率与腐蚀电流密度成正比,因此,随着pH值的增大,试样的腐蚀速率呈现先减小后增大的变化趋势。

图4 试样动态腐蚀磨损后的极化曲线

表3 极化曲线拟合结果

3 结 论

(1)N80钢在pH值为3的NaCl溶液中腐蚀磨损速率最大,在pH值为7的NaCl溶液中腐蚀磨损速率最小。

(2)在不同pH值的NaCl溶液中,由于腐蚀与磨损存在较大的交互作用,导致N80钢试样的动态腐蚀磨损速率远远大于其静态腐蚀速率。

(3)N80钢试样在不同pH值的NaCl溶液中动态腐蚀磨损后均未出现明显的钝化区,随着pH值的增大,其腐蚀倾向和腐蚀速率均呈现先减小后增大的变化趋势。