流化催化裂化烟气SO3形成转化规律及排放特性研究

邹圣武

(中国石油化工股份有限公司九江分公司,江西 九江 332004)

流化催化裂化(FCC)既是炼油厂关键的重油轻质化手段,也是主要的污染排放源[1],其污染物SO3排放质量浓度为30~400 mg/L[2],相对较高。SO3是钠碱法湿法脱硫烟气蓝色烟羽现象形成的主要原因[3],烟羽在烟囱附近沉降,对设备、建筑物和植被造成破坏[4];SO3与烟气中的水反应生成H2SO4,烟气中的酸度增加、腐蚀性更强,对后续设备如空气预热器、静电除尘器、烟道等腐蚀更严重[5];H2SO4与NH3反应生成NH4HSO4,导致换热元件腐蚀堵塞、效率降低[6];排入大气后形成二次颗粒硫酸盐,是构成PM2.5的重要污染物之一,对人类健康具有危害性[7]。

针对具有超低排放环保设施的两套催化裂化装置,采用改进的异丙醇吸收法进行SO3采样分析,同时结合装置的硫平衡数据,分析SO3在催化裂化装置以及环保设施中的迁移变化特征,研究了硫转移剂对SO2,SO3排放和装置硫分布的影响,为解决FCC烟气蓝色烟羽、控制SO3排放、减缓装置腐蚀和环境污染提供指导。

1 试验部分

1.1 装置概况

所研究的两套FCC装置均采用完全再生方式,加工能力分别为1.2 Mt/a和1.0 Mt/a;烟气脱硫采用再生器添加硫转移剂和钠碱法湿法脱硫工艺,烟气脱硝采用选择性催化还原技术(SCR)。为方便讨论,两套催化裂化装置分别为Ⅰ号装置和Ⅱ号装置。

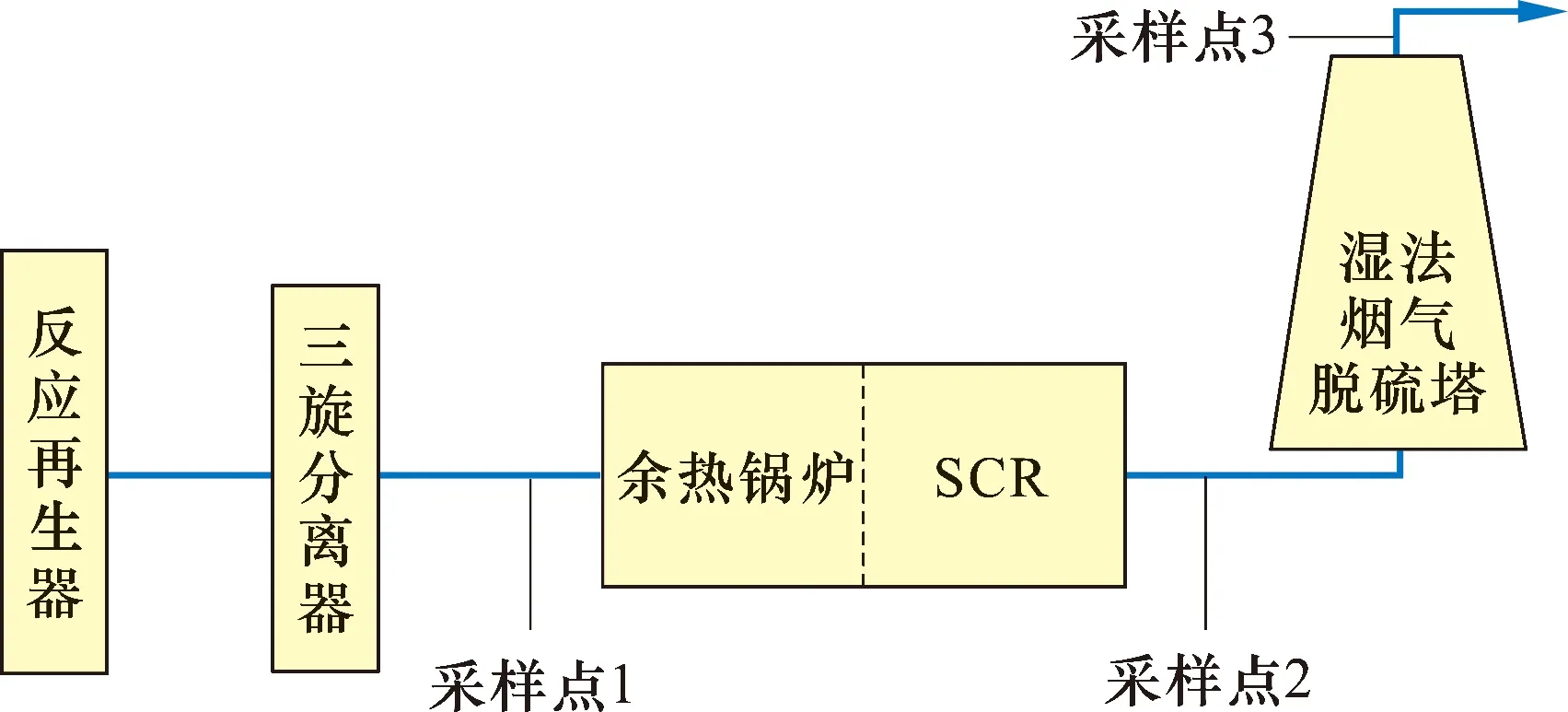

再生器的烟气经三旋分离器去除催化剂微粒,进入余热锅炉回收能量,待温度降至380 ℃左右,进入SCR脱硝装置脱除其中的NOx,脱硝后的烟气再进入脱硫塔脱除SOx,净化后的湿烟气从脱硫塔出口排入大气。两套催化裂化装置的主要操作条件及原料性质分别见表1和表2。

表1 FCC装置主要操作条件

1.2 采样方法

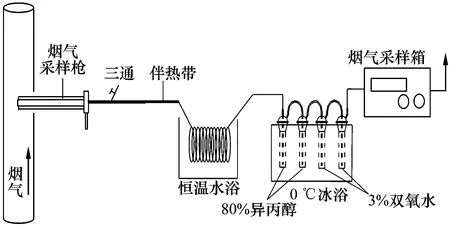

烟气中的SO3采样参照美国环境保护署推荐的方法[8],并对其加以改进应用。用80%的异丙醇溶液吸收,采样速率为2 L/min,采样时间为 60 min,试验中所用化学试剂均置于冰浴条件下。

表2 原料油主要物性

利用采样枪从烟道等速抽取烟气,采样枪全程加热保温,防止SO3在管壁冷凝;采样枪入口加装过滤网,防止烟气中的飞灰及催化剂细粉进入后续的采样系统中。当烟气经过冰浴条件下的异丙醇溶液时,SO3被转化吸收,而其中的SO2则随烟气流出;随后烟气流经浓度3%的双氧水溶液,SO2被吸收。烟气采样系统如图1所示。

图1 现场烟气采样装置示意

烟气采样点分别位于余热锅炉入口、SCR出口和脱硫塔出口,如图2所示。因再生器三旋出口无合适采样口,而三旋与余热锅炉之间为高温烟道连接且余热锅炉入口烟气温度高于550 ℃,因此认为余热锅炉入口烟气中的SO3和SO2浓度与再生器烟气中的SO3和SO2浓度相等,同理也可认为余热锅炉入口烟气中的SO3和SO2浓度与SCR入口烟气中的SO3和SO2浓度相等。

图2 烟气处理工艺流程及采样点分布

1.3 分析方法

2 结果与讨论

2.1 硫转移助剂对硫转化规律的影响

FCC烟气中的SO3主要来源于失活催化剂的烧焦再生过程:沉积在催化剂上的硫化物在烧焦再生的过程中几乎全部与氧气反应转化成SO2,部分SO2继续被氧化生成SO3。硫转移助剂的反应机理即再生器中烧焦生成的SO2在富氧条件下由硫转移剂催化氧化成SO3,SO3被硫转移剂中具有吸附活性的碱性氧化物(MgO)吸附并形成硫酸盐(MgSO4),进入提升管反应器后,MgSO4中的硫被还原成H2S,进入干气和液化石油气(简称液化气)中,由硫黄装置回收。硫转移剂自身被还原后,随失活的催化剂循环进入再生器重新捕获SOx。其中SO3直接被硫转移剂吸附及转移,先于SO2大部分被除去。

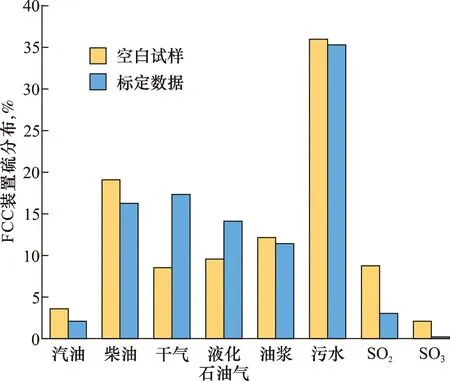

以Ⅱ号装置为例分析硫转移剂对催化裂化反应再生系统硫迁移转化特性的影响,硫转移剂加入前后装置的硫分布如图3所示。

图3 Ⅱ号装置硫分布

由图3可知,加入硫转移剂后,SO2质量浓度从8.82%降为3.07%,SO3质量浓度从2.21%降至0.27%;液化气中硫质量浓度从9.65%升至14.14%,干气中硫质量浓度从8.57%上升到17.38%;汽油、柴油、油浆及含硫污水的硫浓度有不同程度的降低。上述数据表明,使用硫转移剂之后,烟气中的硫主要转移到了干气和液化气中。这是由于硫转移剂将烟气中的部分SOx转化成H2S,而H2S随油气分离过程进入干气和液化气中,使得烟气中SOx浓度降低而气体产物中硫浓度升高。

2.2 再生器中SO3的形成

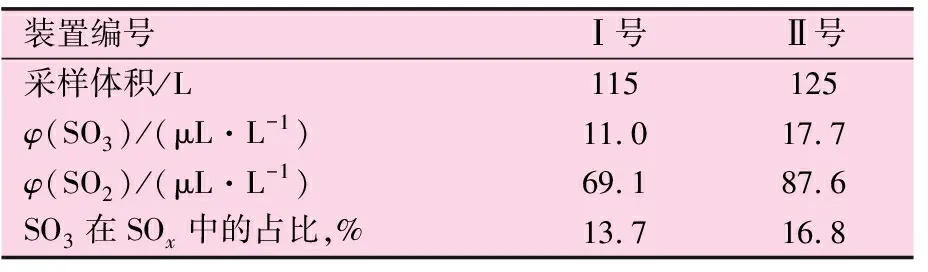

再生器中SO3的形成:(1)在再生器的高温部位较高温度的原子态氧与SO2直接发生氧化反应;(2)O2与SO2发生氧化反应;(3)由于FCC催化剂降低了氧化反应的活化能,在400 ℃条件下O2与SO2发生催化氧化反应。两套装置再生器中SO3与SO2的浓度检测结果见表3。

表3 再生器出口烟气检测结果

由表3可知,两套装置再生器中SO3的体积分数分别为11.0 μL/L和17.7 μL/L,与未使用硫转移剂的FCC装置相比,再生器中的SO3浓度明显降低,但仍远高于生成蓝色烟羽的5 μL/L阈值。因此,仅依靠在再生器中加注硫转移剂难以彻底消除FCC烟气蓝色烟羽现象。此外,两再生器中SO2的浓度分别为69.1 μL/L和87.6 μL/L,SO3占再生烟气中SOx总量的13.7%和16.8%,远高于电厂燃煤锅炉中的生成率[9],这可能与再生器中过剩氧含量、SO2浓度及FCC催化剂的催化作用有关。

2.3 SCR对SO3的影响

目前SCR脱硝反应器广泛使用V2O5/TiO2基催化剂,该催化剂在催化还原NOx的同时也会催化氧化烟气中的SO2向SO3转化。对于燃煤电厂,SO2在SCR脱硝装置中的转化率为0.5%~2%,增加SO3的生成和排放量,而对于FCC装置,情况可能会有所不同。两套装置SCR反应器进出口SO3与SO2的浓度检测结果见表4。

表4 SCR脱硝反应器烟气检测结果

由表4可知,烟气通过SCR脱硝反应器后,SO3体积分数小幅上升而SO2体积分数略有下降。其中,Ⅰ号装置SO3体积分数由11.0 μL/L升至12.2 μL/L,SO2体积分数由69.1 μL/L降为67.5 μL/L;Ⅱ号装置SO3体积分数由17.7 μL/L升至20.6 μL/L,SO2体积分数由87.9 μL/L降为76.1 μL/L;表明SCR脱硝催化剂在一定程度上促进了SO2向SO3转化。

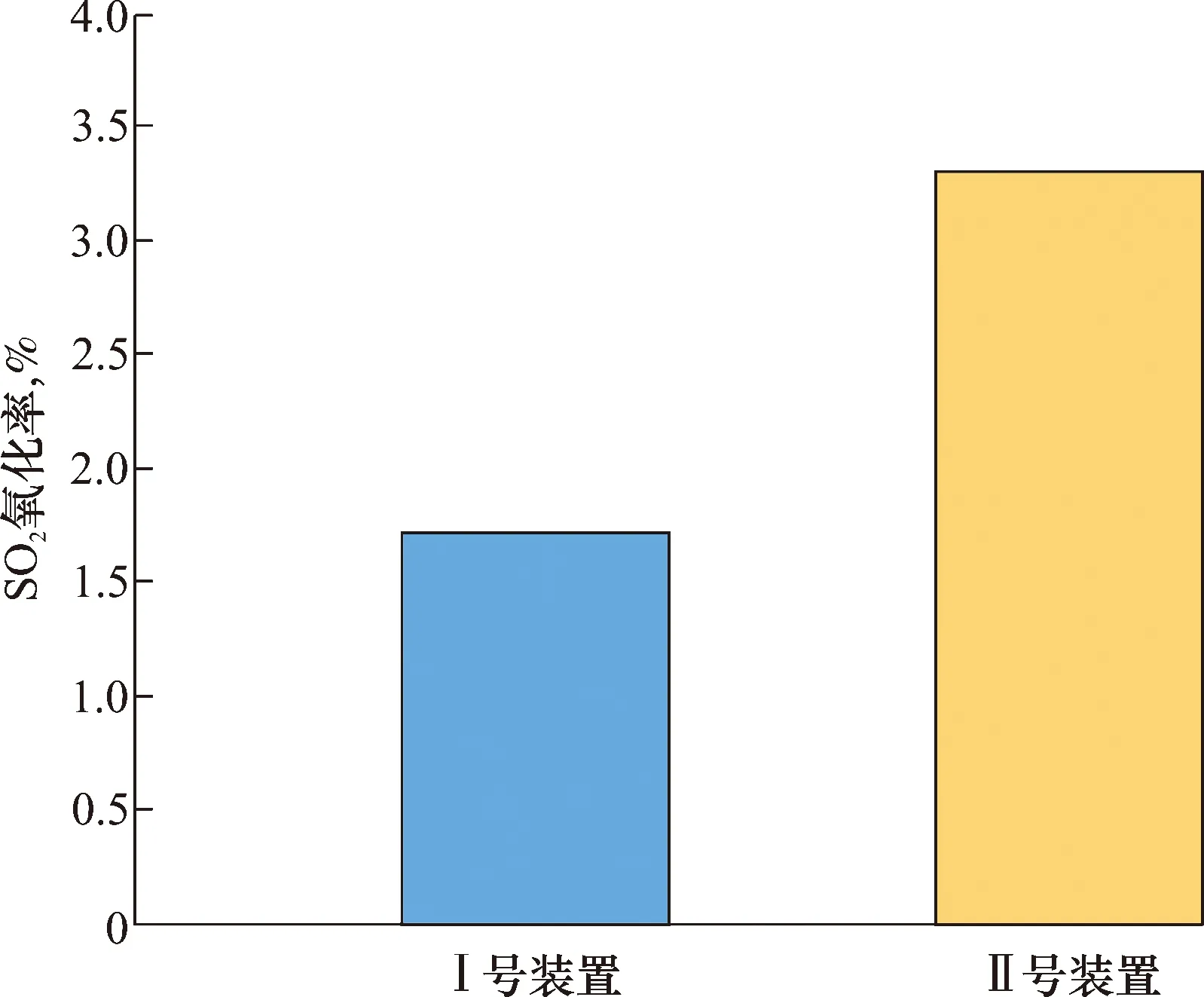

SCR脱硝催化剂对烟气中SO2的转化率见图4。对于Ⅰ号装置,SCR脱硝催化剂对SO2的转化率为1.73%,烟气中SO3浓度升高10.9%;对于Ⅱ号装置,SO2的转化率为3.31%,SO3浓度升高16.3%。总体来看,尽管炼油厂SCR装置对SO2的转化率比燃煤电厂高,但烟气中SO3浓度升高幅度不及燃煤电厂大。其原因可能是:(1)FCC烟气中SO2基础浓度不高,尽管其转化率不低,但SO3浓度的升高幅度不大;(2)相比于再生器中生成的SO3,经过SCR脱硝反应器后升高的SO3浓度对烟气中总SO3浓度的贡献相对较小。

图4 SCR装置对SO2的氧化率

2.4 湿法烟气脱硫对SO3的影响

湿法烟气脱硫工艺有效脱除烟气中SO2的同时,也在一定程度上减少了SO3的排放。脱硫前后烟气中的SO3与SO2的浓度检测结果见表5。由表5可知,烟气经湿法脱硫后,Ⅰ号装置SO3体积分数由12.2 μL/L降为1.8 μL/L,脱除率为85.2%;SO2体积分数由67.5 μL/L降为0.65 μL/L,脱除率为99.0%。Ⅱ号装置SO3体积分数由20.6 μL/L降为6.3 μL/L,脱除率69.4%;SO2体积分数由76.1 μL/L降为4 μL/L,脱除率为94.7%。

表5 脱硫塔烟气检测结果

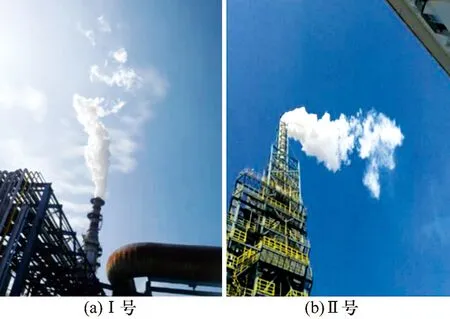

Ⅰ号装置脱硫塔出口烟气中的SO3体积分数小于5 μL/L,故未见蓝色烟羽现象(见图5);Ⅱ号装置脱硫塔出口烟气中SO3体积分数为6.3 μL/L,故可观测到轻微的蓝色烟羽现象。

图5 Ⅰ号和Ⅱ号装置烟气的蓝色烟羽

2.5 FCC 烟气SO3的迁移转化规律

FCC烟气中SOx的浓度变化见图6。

图6 FCC烟气中SOx的浓度变化

由图6可知,由于两套装置均采用了SCR脱硝工艺,烟气经过SCR脱硝反应器时,在脱硝催化剂的作用下,SO2浓度略有降低而SO3浓度小幅升高;除此之外,从再生器出口到脱硫塔出口,烟气中的SO3浓度不断降低。以添加硫转移剂后的工况为基准,Ⅰ号和Ⅱ号装置SO3的脱除率分别为83.6%和64.4%。

3 结 论

(1)硫转移剂有效促进了烟气中的硫向干气和液化气中转移,再生烟气中SO3浓度明显降低,但仅依靠硫转移剂难以彻底消除FCC烟气蓝色烟羽现象。

(2)SCR脱硝催化剂一定程度上促进了SO2向SO3转化,烟气中SO3浓度小幅上升而SO2浓度略有下降,SO2的转化率略高于燃煤电厂。

(3)湿法脱硫对SO3的脱除率为69.4%和85.2%,对SO2的脱除率为94.7%和99.0%;湿法烟气脱硫工艺在高效脱除烟气中SO2的同时,明显减少了SO3的排放。

(4)从再生器到脱硫塔出口,除经过SCR反应器烟气中SO3浓度略有升高外,SO3浓度不断降低。现有两套催化裂化装置对SO3的脱除率分别为83.6%和64.4%。