基于冲击地压-矿震协同控制的隔离煤柱合理宽度研究

朱斯陶,王 博,姜福兴,张修峰,孙希奎,孙 翔,刘金海,张爱民

(1.北京科技大学 土木与资源工程学院,北京 100083;2.山东能源集团有限公司,山东 济南 250014;3.华北科技学院 河北省矿井灾害防治重点实验室,北京 101601;4.甘肃靖远煤电股份有限公司 红会第一煤矿,甘肃 靖远 730600)

0 引 言

随着我国中东部煤炭资源的逐渐枯竭,矿井开采深度的逐渐增大,千米深井的逐渐增多[1-2],动力灾害发生频次显著增加[3],我国煤炭资源开采的重心逐步向西部转移,而西部矿井也正逐渐形成向深部开采的趋势[4]。2015年之前,榆林、鄂尔多斯接壤的陕蒙浅部矿井(采深53~280 m)已实现规模化生产,如神东矿区和榆神矿区。2015年至今,陕蒙深部新开发的呼吉尔特、纳林河等矿区投建了数十座采深超过580 m的千万吨级矿井,且目前正处于开采初期或早期阶段,但也需面对逐渐严重的冲击地压等动力灾害频发问题。在此期间,陕蒙深部矿井的采区或工作面之间为了避免采掘相互扰动影响,均在开采设计里留设有不同宽度的隔离煤柱。隔离煤柱宽度过小,易诱发冲击地压等动力灾害,而宽度过大,易造成煤炭资源的浪费。同时,陕蒙深部矿区主采煤层上方赋存有巨厚坚硬岩层,在隔离煤柱的支撑下,上覆高位坚硬岩层易形成大面积悬顶,一旦发生断裂还会造成矿震等动力现象并对地面管道和建筑物的安全稳定性造成一定的影响。因此,针对陕蒙深部矿区矿井进行基于冲击地压-矿震协同控制的合理隔离煤柱宽度研究显得尤为重要。

多年来,诸多专家学者对深部开采的煤岩动力灾害行为和机理进行了研究,成果丰硕。潘一山等[5]提出了煤岩体变形系统扰动量的概念,分析了冲击地压扰动响应的失稳机理和条件;齐庆新等[6]提出了多尺度分源防控深部煤岩动力灾害的思想,确定了煤矿深部开采煤岩动力灾害多尺度分源防控理论与相应技术架构;窦林名等[7]基于动力灾害发生的力学本质,提出了煤岩动静载叠加诱发冲击地压的机理,指出动静载叠加诱发冲击地压表现为高静载型和强动载型2种类型;姜福兴等[8]建立了采场覆岩的“载荷三带”结构模型并对围岩的冲击危险性和类型进行了分类,提出了对冲击地压实行分类评价的技术思路;赵毅鑫等[9]以陕蒙深部矿区红庆河煤矿为工程背景,研究了深部开采邻空巷道受载特征及冲击失稳机制,揭示了邻空巷道围岩受采空区侧向静载、超前静载及扰动动载的邻空巷道“三载荷”叠加诱冲机制;潘俊峰等[10]基于诱发冲击地压的载荷源提出了我国深部开采冲击地压的3种类型和动静载分源防控方法,并指出陕蒙深部矿区葫芦素煤矿冲击地压类型为深部动静载叠加型;曹安业等[11]研究了孤岛工作面厚硬覆岩空间结构及其破断运动对矿震活动的影响,采用被动声波探测技术动态评价了孤岛煤柱开采强矿震异常区的分布与演化过程;李振雷等[12]研究了综放开采的覆岩破断运动及矿震扰动特征,提出了针对性的防治方法;朱斯陶等[13]研究了3类整体失稳型冲击地压的发生机理,并提出了相应的评估方法和防治对策;陈卫军[14]分析了陕蒙深部矿区采区接续工作面沿空巷道冲击显现特征,提出了沿空巷道围岩加固法和沿空掘巷法。

已有研究成果多集中于我国中东部深部矿井,且侧重于上覆岩层运动规律对冲击地压和矿震的影响、煤柱扰动影响下冲击地压发生机理和孤岛煤柱整体冲击失稳机理等方面,但对陕蒙深部矿区冲击地压-矿震协同控制的隔离煤柱合理宽度的研究较少。鉴于此,笔者在分析陕蒙深部矿区近年来发生的典型冲击地压和矿震现象的基础上,采用案例调研、理论分析和现场监测等方法,建立了不同条件下冲击地压、矿震发生机理的力学模型,探讨了不同煤柱宽度对冲击地压和矿震的影响,提出了基于冲击地压-矿震协同控制的隔离煤柱合理宽度设计方法,以期为陕蒙深部矿区相似条件工作面隔离煤柱宽度设计提供参考。

1 深部矿井冲击地压-矿震显现概况

1.1 煤柱区冲击地压发生概况

位于陕蒙地区的深部矿井A矿初期主采3-1煤层,3-1101工作面为其南翼首采工作面,3-1103工作面为南翼第2个工作面,属首个沿空工作面,平均埋深707 m,近水平煤层,平均煤厚6.36 m,据该矿煤层冲倾性检验报告可知,3-1煤层具有强冲击倾向性,顶底板具有弱冲击倾向性。

1.1.1 煤柱局部破坏型冲击地压概况

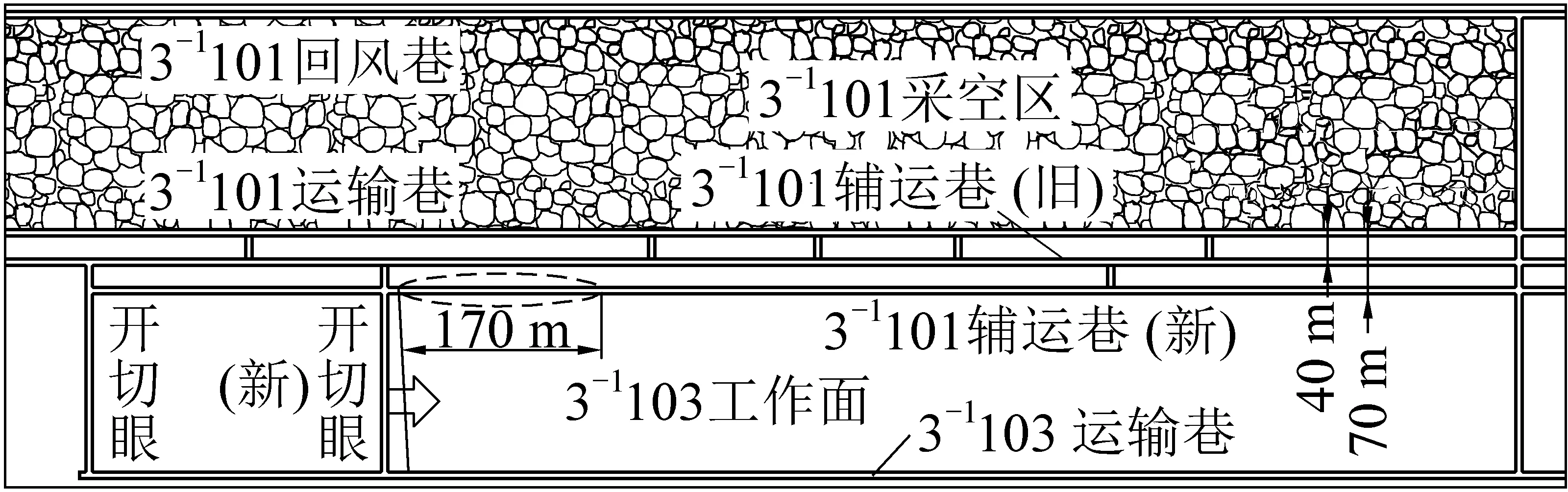

A矿开采初期设计借鉴神东浅部“双巷快速掘进”设计模式,3-1101和3-1103两工作面间隔离煤柱为40 m,3-1101工作面回采完成后,辅运巷(旧)继续为3-1103工作面回采服务,如图1所示。

图1 3-1101、3-1103工作面布置Fig.1 Layout of No.3-1101 and No.3-1103 working face

在3-1101首采面回采过程中,辅运巷(旧)局部区域冲击变形和动力破坏严重[9],靠煤柱侧部分锚杆、锚索失效崩断、崩出,单体压弯,为煤柱局部破坏型冲击,严重影响了矿井的生产接续。

1.1.2 煤柱整体失稳型冲击地压概况

为正常接续,避免3-1103工作面开采过程中辅运巷(旧)发生更加严重的冲击地压,选择将煤柱宽度扩大至70 m,如图1所示。但当3-1103工作面回采过程中,辅运巷(新)仍然频发冲击地压,且影响范围大。

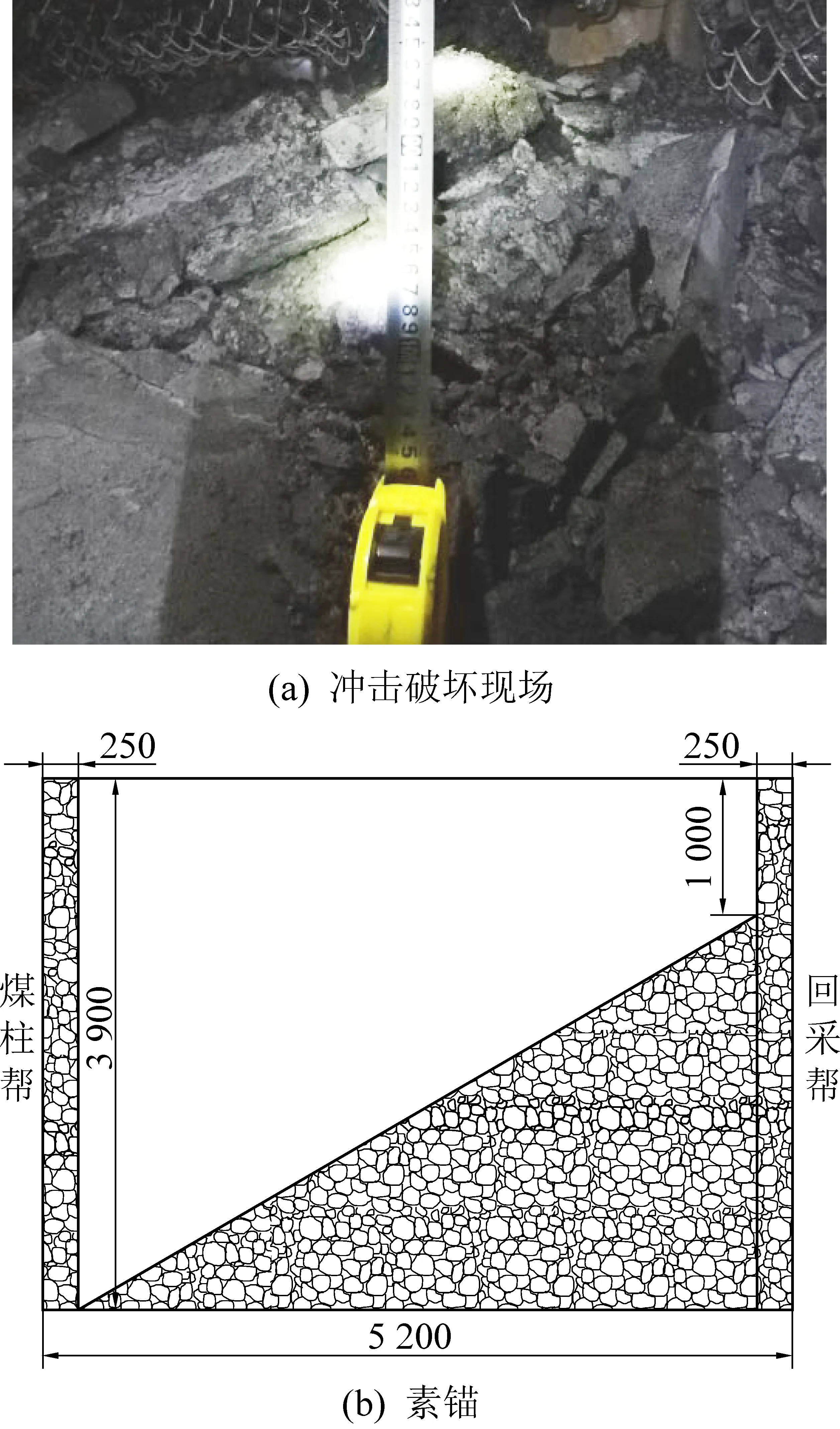

2018年3月19日早班15时25分,在3-1103工作面平均推进32.4 m时,3-1101辅运巷(新),工作面前方170 m出现明显底鼓,最大底鼓量达到2.9 m,如图2所示。当3-1103工作面推采至271 m时,3-1101工作面辅运巷(新)发生冲击地压,超前支架外260 m范围巷道整体被冲击失稳,现场伴随有强冲击波和强烈震感,巷道发生底板冲击,瞬时底鼓,最大底鼓量达2.0 m,且巷道左右两帮冲击变形严重,最大收缩量达0.8 m[9]。

图2 3-1101辅运巷(新)冲击破坏现场勘查及素描Fig.2 Investigation and sketch of rockburst accident scene in No.3-1101 subsidiary roadway

1.2 煤柱区厚硬砂岩组破断型矿震概况

陕蒙深部矿区B矿为新建矿井,矿井初期规划主采2-2煤层,平均埋深720 m,近水平煤层,煤层厚度变化为5.64~7.33 m,平均6.41 m,初期设计开采21采区和22采区。经实验室测定,其煤层单轴抗压强度为21 MPa,具有弱冲击倾向性。为了避免两采区之间采掘相互扰动的影响,降低工作面的冲击危险性,在21采区和22采区之间留设有宽350 m的采区隔离煤柱,隔离煤柱北侧为22采区的首采面2201工作面,南侧为21采区的首采面2101工作面,如图3所示。两工作面倾斜长度均为300 m,2个工作面初始错距425 m,均采用综合机械化采煤方法,一次采全高。

图3 隔离煤柱和两侧工作面布置Fig.3 Isolated coal pillar and layout of working face

2018年10月7日该矿2201工作面开采过程中共发生2次大能量矿震,具体情况为17:49时事件能量为5.08×105J,震级为2.06级,位于面前28.1 m、运输巷以里31.7 m;18:11时事件能量为1.16×106J,震级为2.25级,位于面前33.1 m、回风巷以里137.4 m,2次事件时间间隔21 min。事件发生时,地面有明显震感,工作面现场有大的煤炮声,溜尾处晃动明显、溜头处轻微晃动,工作面前方200 m范围内顶板出现大量掉渣,部分区域巷道肩角处产生变形。工作面应力在线监测表明事件发生前后工作面上下巷道应力并没有发生明显变化。

不同的岩层破断诱发矿震能级不同[15],根据2201工作面靠近煤柱的综合柱状图知:2-2煤层上方厚19.47 m的中粒砂岩和厚14.79 m的粉砂岩组成属于基本顶,距煤层42 m、厚度为38.55 m的砂岩组为低位亚关键层,距煤层近300 m的地方存在一组厚度达到324.45 m巨厚红层砂岩组,为控制顶板运动的高位主关键层。结合2201工作面靠近煤柱的综合柱状图和矿震事件发生前后井下井上的现场显现可知,此次106J大能量矿震事件为隔离煤柱两侧开采之后相互影响引起煤层上方主关键层(红层)破断诱发的。

根据陕蒙深部矿区因隔离煤柱留设不合理诱发的冲击地压-矿震显现特征,可将其划分为煤柱局部破坏型冲击地压、煤柱整体失稳型冲击地压和煤柱区厚硬砂岩组破断型矿震3类。

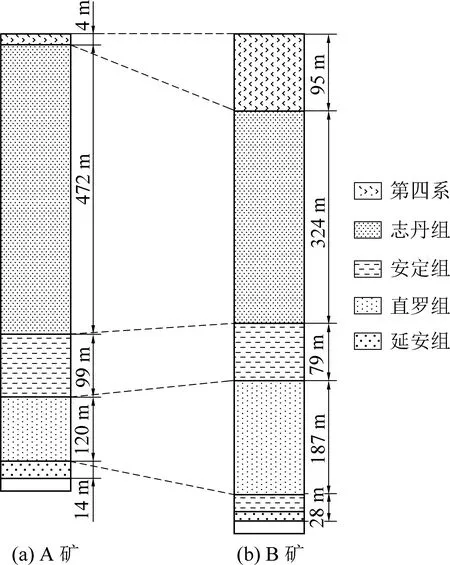

2 三类动力现象发生机理

现有研究和大量开采实践表明,动力显现的严重程度与矿区地层条件密切相关。陕蒙深部矿区A矿和B矿的地层综合柱状图如图4所示。可以看出,两矿主采煤层上方均存在2组厚硬砂岩组,其中直罗组(砂岩组)厚度分别为120 m和187 m,距煤层顶板14~28 m,志丹群(砂岩组)厚度分别为472 m和338 m,距煤层顶板230~300 m。厚硬岩层的突然断裂不仅影响采场围岩的应力状态,同时动压将迅速增大工作面巷道两侧围岩的载荷,当煤体处于极限平衡状态时再受到动压影响,极易导致冲击地压发生。

图4 两矿地层综合柱状Fig.4 Composite histogram of two mines

2.1 煤柱局部破坏型冲击地压发生机理

煤柱发生局部破坏型冲击地压的主要原因是由于煤柱局部所处应力水平达到诱冲条件,导致发生局部破坏冲击。A矿3-1101工作面开采完成后,地表沉降量不超过10%,可认为处于非充分采动状态。根据A矿地层条件和采动情况建立了非充分采动条件下工作面侧向支承压力估算力学模型,如图5所示。

H—煤层埋深;α—岩层移动角;Mi—关键层厚度(直罗组和志丹组);Hi—关键层i厚度中心到煤层的距离;li—关键层i厚度中心走向跨度;mi—下关键层至上一关键层之间岩层厚度;h—垮落带高度;l—采空区宽度;y—至采空区距离图5 非充分采动条件下工作面侧向支承压力估算模型Fig.5 Estimation model of working face lateral abutment pressure under subcritical mining conditions

采空区的侧向支承压力σ主要包括2个部分,分别为自重应力σz和采空区上覆岩层转移应力增量Δσ,即

σ=Δσ+σz

(1)

其中,σz可表示为

(2)

式中:γ为岩层容重。

假设关键层质量的1/2传递至一侧煤岩体近似为等腰三角形分布[8],则第i个关键层传递至一侧煤岩体的应力增量可表示为

(3)

其中,σmax,i为第i个关键层在煤岩体上传递的最大支承压力 ,可表示为

σmax,i=γli(Mi+mi)tanα/(2Hi)

(4)

根据A矿3-1101工作面实际情况,直罗组部分处于垮落带,取H=707 m,h=64 m,l=240 m,M1=70 m,m1=99 m,H1=100 m,l1=264 m,M2=472 m,m2=4 m,H2=460 m,l2=353 m,α=82°,γ=25 kN/m3,单向抗压强度σc=20 MPa。将参数代入,得工作面侧向支承压力分布曲线,如图6所示。

图6中虚线为煤体发生冲击的冲击判断线,取值为1.5σc[16],约为30 MPa。由图6可知,3-1101工作面侧向支承压力影响范围约为128 m,距离采空区20~105 m为冲击地压危险区。3-1101辅运巷距采空区40 m,处于冲击地压危险区,3-1101首采面回采过程中辅运巷(旧)局部区域冲击变形和动力显现严重,也印证了这一结果。综上可知,煤柱局部破坏型冲击地压发生机理为当上一工作面开采时,煤柱受采空区侧向支承压力与自重应力叠加影响,局部所处应力水平达到诱冲条件,从而导致煤柱发生局部破坏冲击。

图6 3-1101工作面侧向支承压力分布曲线Fig.6 Distribution curves of lateral abutment pressure of No.3-1101 working face

2.2 煤柱整体失稳型冲击地压发生机理

当两侧工作面采出后,煤柱转化为“类孤岛煤柱”,煤柱上方的应力源由煤柱上覆岩层自重变为自重与两侧采空区覆岩转移应力共同作用。根据A矿的地表沉陷情况,可以假设煤柱两侧工作面采出后岩层均处于非充分采动状态,基于此,建立了厚基岩地层条件下采空区转移应力估算模型,如图7所示。

图7 采空区转移应力估算模型Fig.7 Transfer stress estimation model of goaf

煤柱承载应力Gi由左右两侧采空区传递过来的G1、G2和开采之后煤柱上覆岩层自重G组成,可表示为

Gt=G+G1+G2

(5)

其中,

(6)

(7)

(8)

式中:D为隔离煤柱宽度;D1、D2为两侧采空区宽度。

根据朱斯陶等[13]和冯宇等[17]研究成果可知,具有冲击倾向性的煤层,当隔离煤柱宽度过小时,煤柱两侧采空之后,其整体承载能力易小于上覆岩层自重应力和采空区岩层传递应力之和,认为煤柱可能发生整体失稳型冲击地压。考虑到煤柱两侧工作面回采时对煤柱施工有大直径卸压钻孔,卸压区内煤体产生塑性破坏,承载能力降低,处于单向应力状态,其强度为煤体的单轴抗压强度σc。而煤柱弹性承载区则受到顶底板及两侧塑性区的共同约束,处于三向应力状态,承载能力强,其强度为三轴抗压强度σ3c。为便于计算,将煤柱塑性区和弹性承载区上方应力取平均值,建立煤柱平均应力简化计算模型,如图8所示。

图8 煤柱承载应力估算模型Fig.8 Bearing stress estimation model of coal pillar

根据总应力不变的原则,则有

(9)

式中:σt为弹性区平均承载应力;ds为塑性区宽度,即大直径卸压钻孔深度;σs为塑性区平均承载应力,为煤体的单轴抗压强度;dt为弹性区宽度,dt=D-2ds。

根据A矿3-1101、3-1103工作面实际情况,取H=707 m,D1=240 m,D2=210 m,D=70 m,ds=15 m,α=82°,σs=σc=20 MPa,σ3c=60 MPa,研究[16]发现,煤体三轴抗压强度约为单轴抗压强度的3~5倍,本文取3倍。将参数代入式(5)—式(9)中,求得弹性区平均承载应力σt=102.88 MPa,进一步得到弹性区平均承载应力与煤体的承载能力之比I为

(10)

因此,可认为3-1101辅运巷(新)在3-1103工作面开采过程中具备了发生整体冲击失稳型冲击地压的条件。3-1103工作面回采过程中多次发生显现范围大于100 m的冲击显现也印证了这一结果。综上可知,煤柱整体失稳型冲击地压发生机理为当本工作面开采时,煤柱受两侧采空区岩层传递应力与自重应力叠加影响,平均承载应力超过煤柱承载能力,从而导致煤柱发生整体冲击失稳。

2.3 煤柱区厚硬砂岩组破断型矿震机理

隔离煤柱两侧工作面相继开采后,采空区上覆岩层将会由下至上分层垮落,并产生裂隙和弯曲下沉。而隔离煤柱上覆高位主关键层受到重力作用产生挠度弯曲,通过下方岩层传递至隔离煤柱上,隔离煤柱对其形成反作用力使其稳定。同时在两侧采空区转移的支承压力和煤柱上方自重应力共同作用下,隔离煤柱产生垂直方向上的压缩变形。煤层开采过程中,关键层的跨度并不会无限扩大,若关键层跨度小于隔离煤柱宽度,则其本身在开采之后无法自稳,很容易发生断裂,因此下文只考虑关键层跨度大于隔离煤柱宽度的情况。

可以假定关键层为两端固支梁,上方受上覆岩层形成的均布荷载作用,两端受固支集中反力,同时煤柱至关键层岩柱(包括煤柱)可以视为等效的弹性支座,对上覆岩层起到弹性支撑作用,也为均布力。由于一切情况不沿y方向变化,因此可以假设岩梁的形变和内力都只是x的函数,为了便于计算,取单位宽度的岩梁来考虑。据此,建立关键层挠度弯曲变形力学模型如图9所示。

q0—关键层上覆岩层均布载荷(为便于计算,其包含关键层自重);M—岩梁厚度;L—岩梁极限跨度;d1、d2—两端固支距煤柱两端的距离;q1—煤柱对上覆岩层的反向支撑载荷;f1、f2—两端固支集中反力图9 关键层挠度弯曲变形力学模型[18]Fig.9 Mechanical model of flexural deformation of key stratum[18]

根据文献[19]可知,岩梁极限跨度L可表示为

(11)

式中:δ为岩梁抗拉强度;μ为岩梁泊松比。

根据弹性力学理论和文献[18],可以假定两端截面的中点不移动,且该点的水平线段不转动,那么认为岩梁在固支边界的转角及挠度均为0,可以求得岩梁轴线的挠度方程为

(12)

式中:E为岩梁的弹性模量。

煤层开采过程中,关键层的跨度并不会无限扩大,且可能发生大范围离层,此时,关键层不受下方煤柱支撑(即q1=0),存在一个极限挠度,根据弹性力学理论,两端固支梁的纯弯曲最大挠度位于梁的中心下方,即x=L/2时,岩梁产生最大挠度wmax,将其代入式(12)可得

(13)

煤柱两侧未开采之前,煤柱上方仅受原岩应力[20],处于自平衡状态,煤柱原始载荷G0=γHD,两侧工作面采出之后,煤柱产生压缩变形,沿用图7中采空区转移应力估算模型,得到受采动引起的煤柱压缩变形量u为

(14)

式中:m为煤层厚度;ε为隔离煤柱垂直方向压缩应变;E0为煤层的弹性模量;D0为弹性区宽度。

主关键层本身的强度大不易断裂,其极限挠度wmax与煤柱压缩变形量u的关系决定了岩层是否会发生破断,两者之间关系为①当wmax≥u时,则上覆主关键层虽然产生挠曲变形,但与下方岩层仍保持充分接触,不会达到极限挠度,无法满足发生破断的基本条件;②当wmax 根据B矿2101、2201工作面实际情况,取H=720 m,M=324 m,δ=6.88 MPa,μ=0.25,D1=300 m,D2=300 m,D=350 m,ds=20 m,dt=310 m,E=28 GPa,E0=0.86 GPa,m=6.4 m,α=83°,σ1=σc=21 MPa,关键层埋深420 m,其上覆载荷q0=γH1=10.5 MPa。代入式(11)求得主关键层极限跨度L=454 m>D=350 m。代入式(13)求得极限跨度的岩梁极限挠度wmax=0.073 m,代入式(14)解得采动引起的隔离煤柱压缩量u=0.11 m,可见wmax 2018年9月1日—10月31日工作面回采过程中微震事件平面投影如图10所示,其中,蓝色框线为“三工作面见方”区域,红色框线为“三工作面见方”影响范围。对比两工作面微震事件平面投影可知,工作面超前180 m范围内的微震事件集中程度更高,且大能量事件发生频次明显比其他区域多,表明隔离煤柱两侧回采之后存在“三工作面见方”效应,煤柱上方应力集中程度较高。 图10 9月1日—10月31日微震事件平面投影Fig.10 Plane projection of microseismic events from 1 Sep.-31 Oct. 由文献[7]研究成果可知,在岩层处于充分采动之前,工作面开采后岩层破裂高度约为采空区宽度的1/2,2201和2101工作面宽度均为300 m,破裂高度理论值为150 m,达不到主关键层层位,但现场实际发生的矿震说明2201工作面推进至“三工作面见方”区域时,煤柱在两侧采空区的影响下应力集中程度较高,产生压缩变形,引起煤柱上方巨厚红层砂岩组达到极限挠度破断失稳,能量释放从而诱发矿震。 上述分析表明,煤柱区厚硬砂岩组破断型矿震发生机理为隔离煤柱两侧回采之后,煤柱产生垂直方向上的压缩变形,关键层发生挠曲变形,当岩层的极限挠度小于煤柱压缩量时,岩层易发生断裂,能量释放诱发矿震。 以A矿为例,根据侧向支承压力曲线(图7)可知,距离采空区0~12 m为低应力区,20~105 m为冲击地压危险区,128 m之外为原岩应力区。不发生局部冲击失稳的原则是将巷道布置在冲击地压危险区之外,同时考虑一定的安全系数,则需将巷道布置在低应力区或侧向支承压力影响范围外,因此,存在以下2种方案。 1)窄煤柱方案。考虑防冲效果,巷道应布置在低应力区,工作面侧向支承压力低应力区为0~12 m,加之巷道宽度5~6 m,煤柱宽度应小于6 m;考虑次生灾害(防水、防瓦斯、防火)的影响,煤柱宽度应大于4 m;考虑支护效果,煤柱宽度应不小于5 m。综合考虑,采用窄煤柱布置时,合理的煤柱宽度为5~6 m。 (15) 相对薄软的岩层自稳跨度小,而高位主关键层自稳跨度大,假设煤柱两侧采空之后上覆高位主关键层可以自稳,根据前文分析得到的隔离煤柱两侧回采诱发矿震的发生机理可知,为了避免此类矿震的发生,需保证岩层挠曲变形之后仍然与下方岩层充分接触,达不到其极限挠度,其临界条件为wmax=u,根据式(13)、式(14)可计算得到基于矿震防治的煤柱最小宽度D‴min为 (16) 隔离煤柱宽度不同,可能引起的动力现象不同,矿井开采过程中,采掘接续设计不同,选取的煤柱留设方案也不同,可将隔离煤柱分为同采区顺序开采工作面面间隔离煤柱、不同采区同时开采采区隔离煤柱。 1)同采区顺序开采面间隔离煤柱宽度设计依据。根据工程实践,随同采区单侧顺序开采时,采场状态会由非充分采动向充分采动发展,陕蒙深部矿区煤层上覆存在高位厚硬砂岩组,随着开采范围的扩大,必然存在过渡工作面,当该工作面开采时,上覆高位厚硬砂岩组会发生断裂,引起应力和能量释放,从而形成矿震,但此类矿震是可以通过识别过渡工作面进行预计且不可避免的。因此,同采区单侧顺序开采时,仅需考虑煤柱宽度对冲击地压的影响。若选取窄煤柱方案,煤柱宽度应为5~6 m,煤柱内部不存在弹性核,不会发生冲击失稳;若选取宽煤柱方案,面间隔离煤柱需同时兼顾不发生局部冲击失稳和整体冲击失稳,即d≥max{D′min,D″min}。 2)不同采区同时开采采区隔离煤柱宽度设计依据。相邻矿井、相邻采区之间应当避免开采相互影响。因此,不同采区同时开采时,会留设采区隔离煤柱。采区隔离煤柱设计目的是为避开采掘相互扰动造成的影响,以减缓地表变形、控制井下灾害等。原则为保证井下安全生产及地面管道、建筑物的安全稳定性,设计依据为能够达到统筹两侧工作面开采期间冲击地压和矿震等动力现象的防治需求,做到资源开采最大化的同时保证矿井的安全生产,因此采区隔离煤柱宽度需按照d≥max{D″min,D‴min}进行设计。 1)以陕蒙深部矿井近年来发生的3起典型冲击地压和矿震事件为背景,根据动力显现特征和诱发机理不同,将其分为煤柱局部破坏型冲击地压、煤柱整体失稳型冲击地压和煤柱区厚硬砂岩组破断型矿震3类。 2)分别建立了陕蒙深部矿井不同宽度隔离煤柱诱发局部冲击、整体冲击和矿震机理的力学模型,揭示了3类冲击地压和矿震的发生机制。 3)根据试验工作面实际开采条件计算得到2101、2201工作面不发生局部冲击的隔离煤柱宽度为5~6 m或不小于128 m;不发整体冲击失稳的隔离煤柱宽度为不小于138 m;不发生矿震的隔离煤柱宽度为不小于498 m。 4)综合考虑陕蒙深部矿井工作面不同宽度隔离煤柱诱发冲击地压和矿震的防治需求,提出了基于冲击地压-矿震协同控制的隔离煤柱合理宽度设计方法,以期为陕蒙深部矿区相似条件工作面隔离煤柱合理宽度设计提供参考。

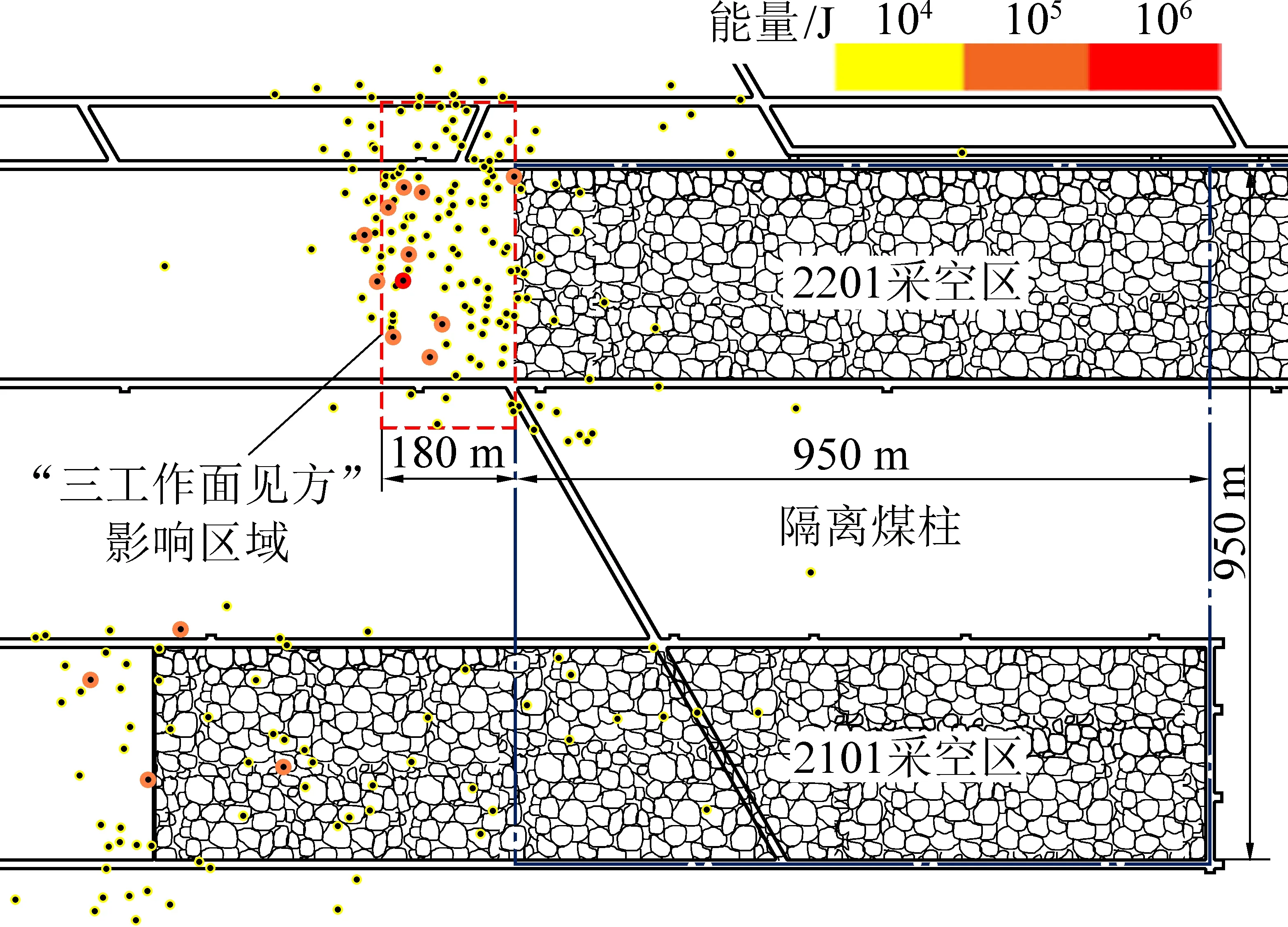

3 基于防冲-减震的隔离煤柱宽度设计

3.1 基于不发生局部破坏冲击的煤柱宽度设计

3.2 基于不发生整体冲击失稳的煤柱宽度设计

3.3 基于矿震防治的煤柱宽度计算

3.4 隔离煤柱宽度设计依据

4 结 论