某锅炉屏式过热器爆管失效分析

吕岩婷,李 军,蒋 菲,孙贺斌,张 丽

(1.国网甘肃省电力公司电力科学研究院,甘肃兰州 730070;2.甘肃电力科学研究院技术中心有限公司,甘肃兰州 730070)

屏式过热器是现代大型锅炉过热器受热面的主要组成部分,通常布置在炉膛上部或炉膛出口烟窗处,既接受炉内的直接辐射热,又吸收烟气的对流热,可以承受高热蒸汽温度。在屏式过热器发生爆管后,针对具体的爆管原因需要有不同的处理方法及预控措施,因此分析研究爆管原因具有实际意义。

1 无损检测分析

本次分析的爆管属于某公司超临界发电机组中锅炉屏式过热器部分,截至此次屏式过热器爆管,该锅炉运行53094h,近一年共启停6 次,最近一次发生在爆管前10d。屏式过热器共32 屏,每屏28根管,炉膛内部分外圈15 根为SA-213TP347H 管材,其他均为SA-213T91 管材。此次爆管具体位置在顶棚保温大罩壳内由炉右至炉左第11 个出口小集箱下方,从炉后至炉前第7 根管子顶棚套管上方约50mm 处,爆口距炉内异种钢焊口约180mm,规格为Ф38×7.5mm。

1.1 宏观检查

本次分析的带有爆口的样管长约300mm,如图1 所示。爆口长度26mm,开口宽度5mm,爆口中心离样管上端联箱角焊缝边缘69mm,爆口处横截面两个方向外径分别为51.18mm(爆口方向)和47.20mm(垂直于爆口方向)。爆口处管子外周长(不包括中间开口部分)150mm,折算管子爆开前直径为47.75mm,比规格尺寸Ф38×7.5mm 高出9.75mm,胀粗程度约25.66%。

图1 结构尺寸测量

宏观检查发现,爆口附近管径有明显胀粗,爆口呈薄唇型爆破,选取样管爆口下端约55mm 无明显胀粗处截面进行壁厚测量,以爆口处为0 点方向,顺时针选取3、6、9、12 点,依次测量壁厚为7.70mm、7.40mm、7.10mm、7.38mm,壁厚存在一定减薄,但爆口边缘处管壁减薄明显,呈刀刃状,表面氧化皮在爆口附近沿管子轴向开裂,在靠近角焊缝处局部存在沿管子周向开裂的现象。

1.2 材质分析

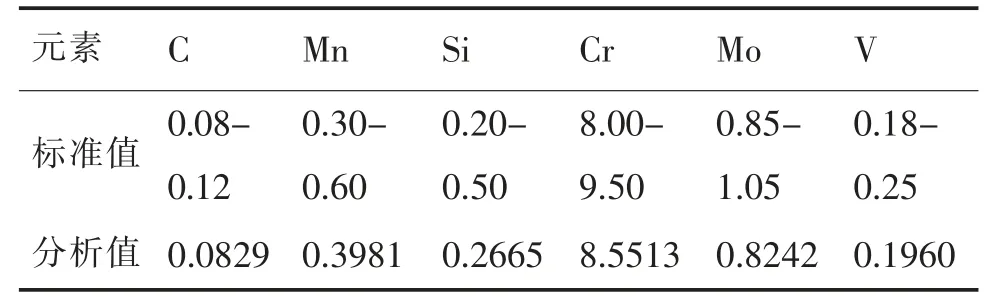

对屏式过热器爆口下端约47mm 处取环状试样进行光谱材质成分分析,分析结果见表1:

表1 光谱材质成分分析(质量分数/%)

材质分析结果显示,屏式过热器成分含量基本符合GB5310-2017 《高压锅炉用无缝钢管》中10Cr9Mo1VNbN 钢的标准要求。

2 理化检验分析

2.1 硬度检测

选取屏式过热器爆口下端55mm 位置,截取圆环试样,对其截面进行硬度检测,硬度值分别为190.1HB、184.6HB,试验结果表明屏式过热器爆管处硬度符合DL/T438-2016《火力发电厂金属技术监督规程》标准中180-250HB 的要求。

2.2 拉伸试验

对该屏式过热器爆管样品下端直管取样150mm 进行拉伸试验,因管样长度受限,采用非标准试样进行试验,试验结果见表2,抗拉强度满足GB 5310-2017《高压锅炉用无缝钢管》标准要求,屈服强度略低于标准要求;因采用非标准短试样测试,断后伸长率结果仅供参考,不具有实际意义。

表2 力学性能试验结果

2.3 金相检验

选取屏式过热器爆口上端裂纹尖端附近取样,镶嵌后进行金相组织分析,金相组织形貌(1000x)如图2 所示。

图2 金相组织形貌(1000×)

SA-213T91 的正常金相组织为回火马氏体组织或带有位向的回火索氏体组织。通过对取样部分进行金相组织分析,发现马氏体位向已完全消失,晶内碳化物粒子减少,晶界碳化物粒子明显增多,尺寸粗化,碳化物整体分布尚均匀,但沿与主应力垂直方向有方向性聚集倾向,且碳化物在晶界上汇聚较明显。组织老化评定为4-5 级,老化较为严重。爆口边缘晶粒有拉伸变长的现象,说明管子断裂前在环向产生明显的塑性变形;裂纹尖端开口较宽,内部及边缘存在氧化物,尖端附近组织中也存在晶界的氧化物。

从外观看,爆口附近管子内外壁均存在已开裂的较厚氧化皮,如图3 所示。

图3 爆口附近内外壁管氧化皮图像

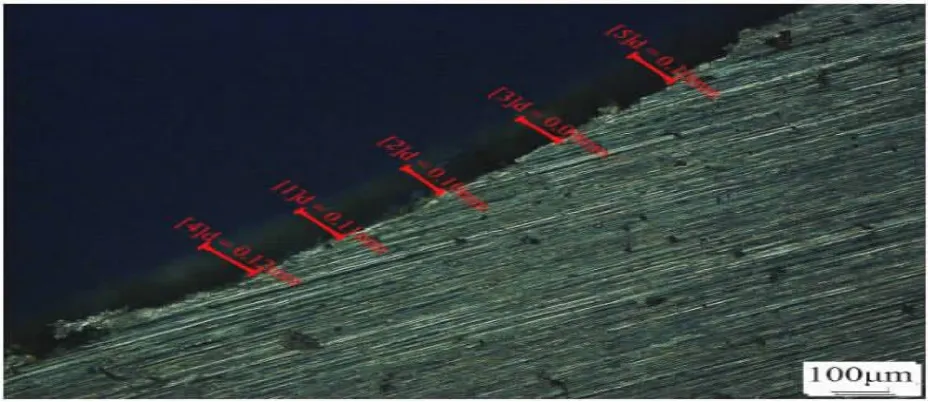

对管子爆口下部47mm 处管样采用低倍显微镜进行氧化皮厚度测量,结果如图4 所示,从测量结果看,外壁氧化皮厚度介于0.04-0.06mm 之间;内壁氧化皮介于0.09-0.12mm 之间。

图4 样管氧化皮厚度直接测量

通过显微镜对爆口尖端金相样品进行氧化皮厚度测量,经测量,外壁氧化皮厚度介于0.12-0.14mm 之间;内壁氧化皮介于0.31-0.32mm 之间。

两种部位的试样测量结果有一定差异,爆口部分内外壁氧化皮较厚。

2.4 扫描电镜断口及断裂面能谱分析

选取爆口中间部位取样,断口表面整体呈黑褐色,氧化严重。采用超声波清洗后,对断裂面裂纹边缘进行断口扫描电镜观察,断面表面形貌如图5 所示,可以看出断口外壁表面覆盖有较厚的氧化皮,且氧化皮存在多处开裂;靠近内壁部分局部狭窄区域断口表面粗糙,具有韧性断口的特征;内壁边缘处断口表面光滑,符合剪切唇特征。因断口处表面氧化物无法去除,断口的微观形貌特征无法详细观察并做出判断。但从爆口表面氧化严重的情况来看,爆口部位存在较长时间的高温氧化现象。

图5 断口表面扫描电镜分析图像

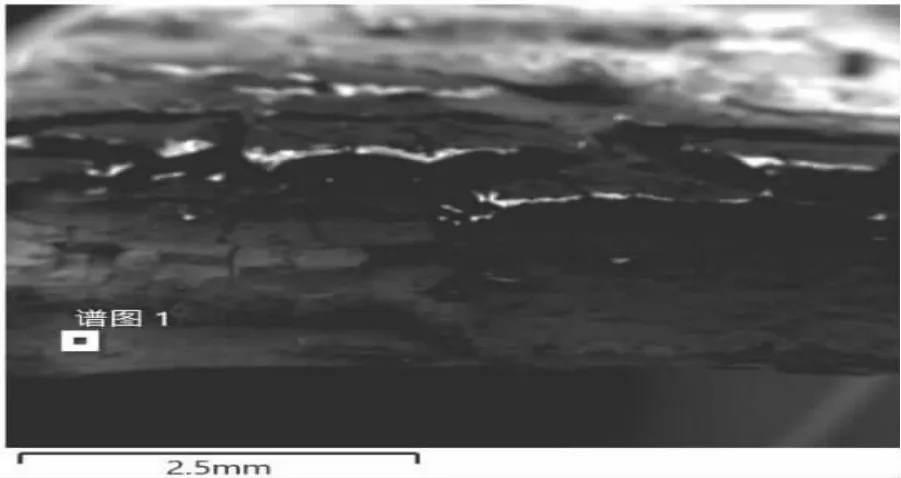

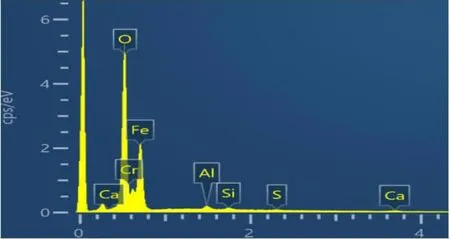

电子扫描图像选取断口具有不同形貌特征的位置进行能谱分析,其中一处扫描位置如图6 所示,对应的能谱分析结果如图7 所示。分析后发现,不同位置元素含量大致相同,且主要元素为O、Fe、Cr 等元素,可知断口附近所含元素主要为材质本身成分及附着的氧化皮,另外含有少量因断口污染所带入的Ca、Mg 等元素。

图6 能谱分析位置

图7 扫描点能谱分析结果

3 综合分析

屏式过热器爆管管样化学成分分析、硬度检测结果基本符合标准要求,拉伸试验结果中屈服强度略低于标准规定值,抗拉强度符合要求;通过金相分析,发现爆口处组织马氏体位向已消失,碳化物颗粒明显粗大并向晶界聚集,组织老化较为严重,存在长期过热现象。

另一方面,通过爆管处胀粗及爆口边缘壁厚减薄程度,可以判断样管在爆裂前有明显的塑性变形,结合该机组深度调峰及锅炉短期内频繁启停的情况,以及电厂技术文件中提供的爆管管段氧化物堆积磁性检测中堵塞面积比约30%左右的信息,可判断该屏式过热器管存在内壁氧化皮,因其下段的TP347H 管子内壁氧化皮与管壁附着力较小,容易脱落。在频繁启停,温度急剧变化的情况下,内壁氧化皮大量脱落并在下部堆积,导致通流截面变小,介质流速降低,使出口处管壁温度大幅度升高,在短期内超温幅度较大导致材料强度下降引发爆管。

4 结论及建议

长期过热导致的组织老化及氧化皮堆积造成的短期内大幅超温,是引起此次屏式过热器爆管的主要原因。

建议使用单位调整燃烧并加强对屏式过热器管排管壁温度的测量与监督,防止屏式过热器局部区域出现超温运行;同时加强对屏式过热器管的监督检查,及时掌握管子氧化皮厚度及下部弯头处的堆积情况,对堆积量超出标准要求的及时进行处理;尽可能减少机组启停次数,控制好机组启停过程中的升降温速度,防止温度突变造成氧化皮大量脱落。