吴起油区钻井漏失预防与综合治理

白小军,张晓怡

(1.延长油田股份有限公司吴起采油厂,陕西吴起 716000;2.中国石化西北油田分公司,新疆乌鲁木齐 830011)

1 概述

近年来,随着国民经济的显著提高,吴起采油厂钻井工艺和钻井质量也得到了显著提升,钻井事故明显下降,极大地节约了钻井成本,为油田可持续发展做出了巨大贡献。井漏是在钻井过程中发生的存在于井下的一种复杂的钻井事故,它是客观存在的,不可避免,但可以通过调整外部因素或条件来降低井漏事故的发生。钻井过程中发生的漏失必须具备三个基本条件:①地层中具备使钻井液流动的漏失通道,如孔隙、裂缝、溶洞等;②井筒与地层之间存在使钻井液在漏失通道中发生流动的正压差;③地层中存在能容纳一定钻井液的空间。研究区地层自上而下分别为第四系黄土层、环河组、华池组、洛河组、安定组、直罗组、延安组、富县组、延长组等,主要勘探层位为延安组、延长组,沉积类型,以三角洲、湖泊、河流相沉积为主。

通过对吴起油区钻井工程中的易漏区、易漏层统计研究和漏失原因分析,发现该油区漏失层位多,自上而下除富县组未发现漏失外,其余层均发生漏失,主要漏失层位有环河组、洛河组、直罗组、延1-6、长4+5,且漏失情况复杂。此外各钻井施工队伍专业技术水平参差不齐,对钻井漏失认识不深刻,只知为漏而堵,忽视了漏失预防。针对以上情况,提出 “预防为主,综合治理”的钻井思路,对吴起油区钻井漏失预防和综合治理具有重要的指导意义。

2 钻井漏失预防与综合治理

2.1 研究区钻井漏失研究

2019年吴起油区共计完钻1 058口井,其中有46口井发生井漏事故,占总量的4.3%,46口井共计发生96次,具体漏失情况如表1所示。从表1可以看出,吴起油区自上而下除富县组未发生井漏外,其余各层均发生不同程度的井漏事故,主要漏失层位为环河组、洛河组、直罗组、延安组、延长组,漏失次数分别为5次、56次、10次、7次、13次。其中,洛河组漏失情况最为严重,25口井共计发生56次漏失,漏失频率高,漏失速度快,平均漏速为45m3/h,漏失量达32 792m3,直接经济损失达655 840元,延安组和延长组主要漏层为延1-6和长4+5。

表1 吴起油区钻井漏失情况统计表

吴起油区钻井漏失类型包括渗透性漏失、裂缝性漏失、人为致漏,由于该油区不存在碳酸盐岩,因此没有溶洞性漏失,三种类型的漏失分别占总漏失次数的17.7%、69.8%、12.5%,主要为裂缝性漏失。

吴起油区微漏(≤5m3/h)占2%,小漏(5~15m3/h)占15.7%,中漏(15~30m3/h)占24%,大漏(30~60m3/h)占58.3%,主要为中漏到大漏,漏失严重,推测为孔隙-微裂缝漏失为主,尤其是漏失最为严重的洛河组,微裂缝发育、孔隙-微裂缝连通性好是造成漏失的主要原因。

2.2 钻井漏失预防

井漏是必然的,是客观存在的,钻井井漏在于“防”而不再于“堵”。因此应该坚持井漏预防为主的原则,从源头上降低井漏事故的发生概率。井漏预防主要从以下几个方面进行。

2.2.1 优化井身结构设计

井身结构设计的合理性,直接关系到井漏事故发生的概率[2]。因此为了有效避免井漏事故的发生,应立足实际情况进一步优化井身结构设计。井身结构的设计是以地层压力剖面为基础的,除考虑同一裸露井段地层的孔隙压力、破裂压力和坍塌压力的同时,还需要考虑漏失压力,使同一裸眼井段所需钻井液当量密度同时满足防喷、防塌、防漏要求。

2.2.2 合理的钻井液性能

当井身结构确定后,为防止井漏、井喷、井塌事故的发生,应确定合理的钻井液性能,尤其是钻井液密度,应使作用于井壁上的总压力小于地层最小破裂压力和漏失压力,大于地层坍塌和孔隙压力。

目前吴起油区钻井液性能只对目的层段有要求,上部层段并未有要求,目的层段钻井液性能要求为:密度小于1.07g/cm3,黏度大于32mPa·s,失水小于15mL,pH小于8。研究区主要漏失层段为环河组、洛河组、直罗组、延安组、延长组,因此综合分析认为在上部层段适当降低比重,提高黏度可以有效防止井漏,密度以1.01g/cm3为宜,黏度以大于35mPa·s为宜,而在目的层段钻进时应降低黏度,以30mPa·s左右为宜。

2.2.3 合理的钻井参数与钻具组合

钻井参数与钻具组合也对井漏事故的发生具有较为明显的影响,因为不同的钻井参数和钻具组合对环空压耗的影响不同。在易漏层段钻进时,主要有以下措施可以有效预防井漏事故发生。

(1)在满足钻屑携带的前提下,尽可能降低钻井泵排量,目前吴起油区钻井泵多使用青州1300A,排量约为113.3m3/h(32.32L/s)。为追求钻井工程速度,各井队二开后排量变化不大,导致井漏事故频繁,建议在易漏层段做到提前预防,使用低排量钻井泵。

(2)在高渗透易漏层段钻进时,降低钻井液滤失量,改善泥饼质量,防止形成厚泥饼而引起环空间隙缩小。

(3)在软的易漏层钻进时,应控制钻压,适当降低钻速,力求环空钻屑浓度小于5%,降低实际环空钻井液密度。

2.3 钻井漏失综合治理

钻井漏失可以通过一些技术手段做到提前预防,避免不必要的经济损失。但是井漏事故一旦发生,则应采取相应的技术措施进行漏层封堵,实现漏失综合治理。

当漏失发生后,首先应该确定漏层位置,以便制定合理的堵漏方案。目前,研究区主要有两种方法来确定漏层位置,分别为经验法和静置法。经验法是根据在钻进过程中泵压、钻压的变化来判断,如在钻进过程中钻压突然下降,钻具出现放空等现象后出现井口返出泥浆流量变小,则判断为在当前井深处发生漏失,此时不宜立即停止钻进,而应使用小排量泥浆泵,降低钻速后继续钻井,钻进大约一柱(约28m)后停止钻进起钻堵漏。静置法是在钻井过程中无特别现象出现,只是出现井口突然返出泥浆流量减少或断流,则应停止钻进后起钻,起钻完成后向井筒灌满钻井液,然后静置12h后下钻,下至井底后起钻,完成后观察钻杆处痕迹即可大致判断漏层位置。目前研究区使用最为广泛的还是经验法,工人根据自身经验来判断漏层位置。

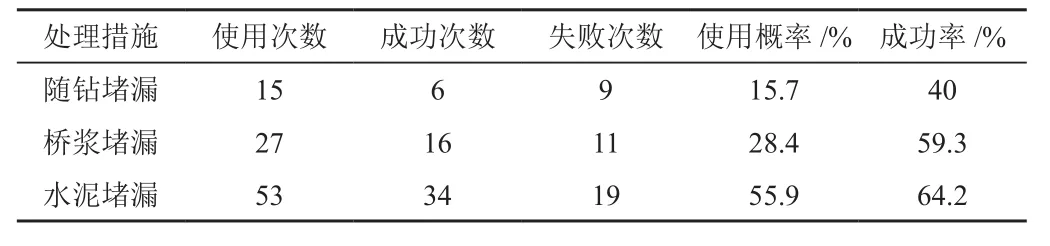

当漏层位置确定后,在明确漏层性质和漏失类型的基础上,应选择合理的堵漏措施来进行漏层封堵。当前吴起油区堵漏措施主要有三种,即随钻堵漏、桥浆堵漏、水泥堵漏,主要使用堵漏材料有随钻堵漏剂、复合堵漏剂、土粉、烧碱、高黏堵漏剂、桥塞堵漏剂、CMC(纤维素)等。从表2可以看出,吴起油区共计处理井漏95次,成功次数为56次,成功率为58.9%,其中随钻堵漏的使用概率最低,为15.7%,成功率为40%,堵漏效果不及桥浆堵漏和水泥堵漏,水泥堵漏使用概率最高,为55.9%,成功率为64.2%,堵漏效果最好。

表2 吴起油区堵漏措施及效果

在研究过程中发现,当桥浆堵漏失败后,选择水泥堵漏往往能取得较好的效果,因此提出“桥浆-水泥”复合堵漏技术,该措施是在水泥浆中加入一定量的桥浆堵漏材料,这样既可以弥补桥浆堵漏进得去、停得住,但固不住的特点,又可以弥补水泥堵漏进得去、停不住的特点。通过将两个结合可以实现堵漏材料进得去、停得住、固得住、堵得严,并且堵住后承压高。

经过参考其他油田使用该技术堵漏配浆堵漏成功案例,并结合自身钻井井况,多次实验后发现如下配浆能够取得较好的效果,即:600mL泥浆+150mL清水+20g黑桃壳+13g锯末+18g CMC+70g水泥,比重约为1.93g/m3。该堵漏技术应用于旗胜30-220与旗胜30-222井堵漏,均取得了较好的效果,但由于种种原因,未能多次实验,在吴起油区的适用性还待继续加强实验。

3 结束语

1)吴起油区钻井漏失频繁,漏失类型多样,主要漏失层位环河、洛河、直罗、延1-6、长4+5,尤其是铁边城地区的洛河组漏失最为严重,研究认为该地区洛河组微裂缝发育,孔隙连通性好,主要为孔隙-裂缝型漏失。

2)各钻井队伍专业技术水平较差,只知为漏而堵,缺乏对井漏预防的深刻认识,因此应通过专业的培训和长期经验的积累,并从专业的角度预防井漏事故的发生。

3)吴起油区钻井堵漏比较盲目,不具系统性,很大程度上为经验式堵漏,且堵漏方法单一,主要为随钻堵漏、桥浆堵漏、水泥堵漏,因此应加大堵漏方法研究,实验推广“桥浆-水泥”复合堵漏技术。