基于化学反应动力学的双燃料发动机数值模拟

刘玉坪,肖 民,黄志伟,刘松岭

(江苏科技大学 能源与动力学院,江苏 镇江 212000)

0 引 言

随着环保和节能减排变为当今世界的主题,以天然气为主燃料的柴油/天然气双燃料发动机在船舶动力装置的应用上越来越广泛。目前这种发动机的主燃料天然气一般以气态形式进入气缸,随之带来的是复杂的LNG 汽化装置和大量的冷能浪费。除此以外,对于进气道进气的双燃料发动机,因为充气效率的降低,导致发动机动力性不足。针对这一问题业内提出了“LNG 缸内液喷”的设计概念[1],即不经过汽化,将天然气以液体状态直接喷入气缸中。在国外,美国西港公司已经开始LNG 液喷的实验研发[2]。日本宇宙航空研发机构曾于2009 年8 月公布航空航天发动机的燃烧试验结果,该报告中提及,最长进行了持续500 s的LNG 液体燃烧试验[1]。国内,目前由于实验条件的限制,专家学者仅仅针对LNG 液喷发动机进行了数值模拟研究,张恒等[3]研究了天然气和柴油喷射时刻对LNG 缸内液喷双燃料发动机的燃烧特性的影响。汪佳丽[1]通过使用计算机语言建立了LNG 燃料数据库,研究LNG 缸内液喷对混合气形成的影响。肖民等[4]对液态LNG 喷雾过程进行了研究,并确定了发生闪急沸腾的条件。

对于此类发动机来说,由于其缸内直喷的燃料供应方式,缸内的燃烧过程是典型的湍流燃烧。在湍流燃烧中,湍流流动过程和化学反应过程相互关联,相互影响,湍流通过强化混合来影响着化学反应速率,同时化学反应的放热过程又影响着湍流[5]。但以往学者对此类双燃料发动机进行数值模拟时,主要考虑了湍流燃烧过程中湍流对燃烧的影响,而不关注具体的化学反应过程,因此对于燃烧模型的选择上,仅仅选用了CFD 软件中自带的涡破碎模型以及相关火焰模型等,这些燃烧模型通过一步或两步总包反应描述燃烧过程中的化学反应,不能详细反映出燃烧过程中的具体化学反应,即对中间产物以及主要排放物的变化情况,而且在模拟中没有考虑到湍流流动和化学反应之间的相互作用,这样对于发动机的燃烧模拟其实是不完善的。如果将详细化学反应机理引入到CFD 中去,不仅可以更好反映燃烧期间的化学反应过程,而且能同时兼顾实际燃烧过程中的湍流影响,并且可以对主要排放物以及中间产物的进行预测。于是将包含多步化学反应的详细机理引入到现有的CFD 中进行缸内燃烧过程数值模拟成为了现如今研究的热点。Kong.S.C等[6]通过耦合KIVA 和详细反应机理对发动机进行数值计算。Xin Wang 等[7]构建了包含171 组分和765 步基元反应的正丁醇/生物柴油的复合机理,并与KIVA软件耦合对双燃料发动机进行的模拟计算。Yu Li 等[8]构建了包含45 组分和142 步基元反应的PRF 机理,并利用CONVERGE 软件对天然气/柴油双燃料发动机中的NO2生成途径进行了数值研究。Haozhong Huang 等[9]构建了包含143 个组分和746 步基元反应的柴油/天然气反应机理并耦合CFD 软件对双燃料发动机主要排放物进行了预测,并通过实验对比验证构造的化学反应模型在预测主要排放物的准确性。

针对前人在LNG 缸内液喷双燃料发动机数值计算中存在的不足,本文在数值模拟中不仅考虑缸内的湍流流动对燃烧的影响,而且也考虑了实际湍流燃烧中的具体的化学反应过程,将湍流流动模型和化学反应机理模型耦合,并考虑二者之间的相互作用进行数值计算。首先构建柴油/天然气燃烧的化学反应机理模型,该机理模型是由简化而来的正庚烷机理和甲烷机理以及氮氧化物生成机理组成,并对简化机理进行了验证,最后与CFD 软件耦合,建立了LNG 缸内液喷的微量柴油引燃天然气的双燃料发动机的缸内过程计算模型,以此为基础,模拟研究缸内工作过程,并对不同LNG 替代率工况下的燃烧以及排放进行预测。

1 化学反应机理模型的构建与验证

由于实际燃料的组分构成复杂,构建包含每一种组分的化学反应机理不现实,因此研究者提出了利用一种或几种单一组分表征实际燃油的方法[10],本文选用正庚烷表征柴油,选用正庚烷的详细机理LLNL3.1包含654 组分和2 827 步基元反应;甲烷表征天然气,选用甲烷的详细机理GRI3.0 包含53 组分和325 步基元反应。但是正庚烷和甲烷的详细机理组分多、尺寸大,引入内燃机燃烧数值计算,会带来巨大计算量,所以首先需要对正庚烷和甲烷的详细机理进行简化,机理简化使用DRGEP,DRG,DRGEPSA,DRGSA 多种机理简化方法交叉使用,且每一种方法阈值从小到大设置的策略,最后验证简化机理的准确性。

1.1 正庚烷LLNL3.1 机理简化与验证

基于CHEMKIN-PRO 软件,选取封闭均质模型(Closed Homogeneous Reactor)作为反应器[11]。具体工况点如表1 所示(45 个工况点)。以滞燃期作为目标参数[12],滞燃期定义为从初始温度到温升400 K 时所需的时间间隔设置[13],考虑计算精度和计算工作量,设置目标参数的相对误差为30%[14]。

表1 反应器中具体工况点Tab.1 Specific operating points in the reactor

正庚烷机理简化步骤如图1 所示,将正庚烷详细机理LLNL3.1 简化至162 组分和692 步基元反应的简化机理,最大滞燃期误差为29.70%。

图1 正庚烷机理简化流程图Fig.1 Reduced flow chart of n-heptane mechanism

滞燃期是表征燃料燃烧特性的一个十分重要的参数,它决定了发动机的燃烧和排放特征,且本文简化机理的目标参数也是滞燃期,因此需要对简化机理的滞燃期进行验证。基于Closed Homogeneous Reactor,将本文所得的正庚烷简化机理在不同工况下的点火时刻与详细的正庚烷机理进行对比。设定反应器内的压力p为4 MPa,5 MPa,6 MPa;燃空当量比Φ为0.5,1,1.5;温度范围为700~1 400 K。图2 为基于Closed Homogeneous Reactor 的详细机理与简化机理在不同工况下的点火时刻对比图。

从图2 可以看出,在不同工况下,简化机理与详细机理滞燃期虽然存在误差,但都在初始设定的精度范围内,且变化趋势与详细机理一致,误差都在30%以内。

图2 不同工况下正庚烷简化机理与详细机理点火时刻对比图Fig.2 Comparison of ignition time between reduced mechanism and detailed mechanism of n-heptane under different working conditions

1.2 甲烷GRI3.0 机理简化与验证

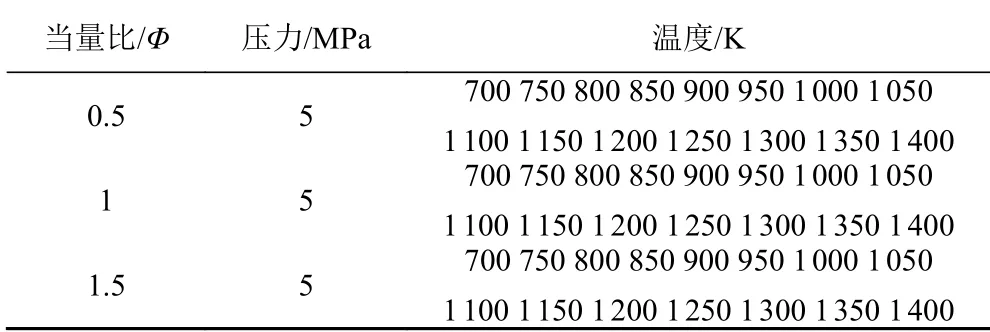

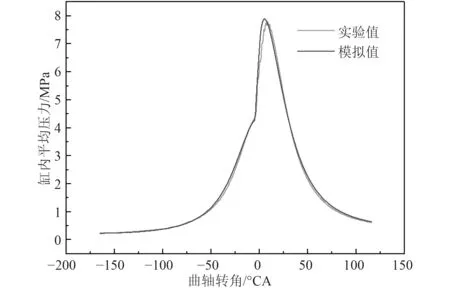

依然选择Closed Homogeneous Reactor 作为反应器。具体工况点如表2 所示(42 个工况点),同样以滞燃期为目标参数,滞燃期的定义和目标参数的相对误差同上。

表2 反应器中具体工况点Tab.2 Specific operating points in the reactor

甲烷机理简化步骤如图3 所示,将甲烷详细机理GRI3.0 简化至26 组分和122 步基元反应的简化机理,最大滞燃期误差为9.48%。

图3 甲烷机理简化流程图Fig.3 Flow chart of methane mechanism reduction process

同样对滞燃期进行验证。基于Closed Homogeneous Reactor,将本文所得的甲烷简化机理在不同工况下的点火时刻与详细的甲烷机理进行对比。设定反应器内的压力p为4 MPa,5 MPa,6 MPa;燃空当量比Φ为0.5,1,1.5;温度范围为750~1 400 K。图4 为基于Closed Homogeneous Reactor 的详细机理与简化机理在不同工况下的点火时刻对比图。

图4 不同工况下甲烷简化机理与详细机理点火时刻对比图Fig.4 Comparison of ignition time between reduced mechanism and detailed mechanism of methane under different working conditions

从图4 可以看出,在不同工况下,简化机理与详细机理滞燃期虽然存在偏差,但都在初始设定的精度范围内,且变化趋势与详细机理一致,误差都在10%以内。

2 双燃料发动机数值计算模型的构建与验证

2.1 数值计算模型的构建

本文的双燃料发动机是以R12V280ZC 柴油机为原型改装而来,不改变其结构尺寸,只把原装的柴油喷射器改为,柴油/LNG 公用喷射器,喷油器位于气缸中心,2 种燃料通过高压喷油器直接喷射进入气缸。发动机主要结构参数如表3 所示。

表3 发动机模拟参数Tab.3 Structural parameters of dual fuel engine

基于Anysy-Forte 软件对双燃料发动机进行数值计算,计算过程中不考虑进排气的影响,于是只建立燃烧室模型。由于该发动机的喷油器上有8 个均匀分布的喷嘴,因此只需建立1/8 的燃烧室模型,图5 为气缸处于进气门关闭时刻时的燃烧室模型(左)及其网格划分(右)。

图5 燃烧室模型(左)及其网格划分(右)Fig.5 Combustion chamber model (left) and its meshing (right)

对于模拟过程中所选用的计算模型,湍流模型选择的是RNGk-ε模型。选择KH-RT 模型对喷雾雾化和液滴破碎进行模拟。选择Kong 模型模拟湍流与化学反应之间的相互作用。

2.2 数值计算模型的验证

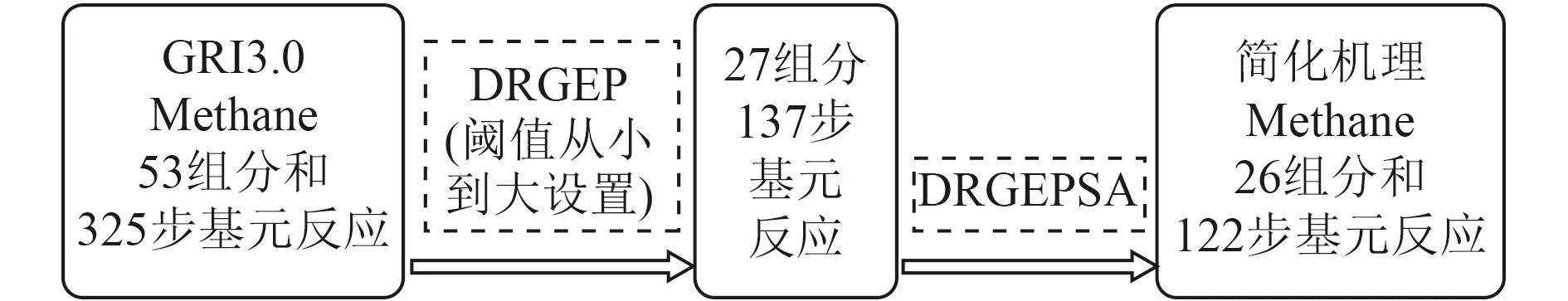

为了确保双燃料发动机数值模拟的可靠性,首先要对构建的的数值计算模型进行验证,通过对发动机纯柴油工况下的数值计算与实验结果对比,来验证其准确性以及化学机理模型与CFD 耦合的适用性。将柴油替代物正庚烷的的简化机理燃烧模型(包含162 组分和692 步基元反应)和扩展的Zeldovich 机理氮氧化物排放模型(3 步含N 反应),一共包含165 组分和695 步基元反应,耦合Ansys-Forte 软件对数值计算模型进行纯柴油工况下的数值模拟。图6 为模拟缸压曲线与实验值对比图。

图6 模拟缸压曲线与实验值对比图Fig.6 Comparison chart of simulated cylinder pressure curve and experimental value

从图6 可以看出,模拟压力曲线到达峰值的时刻(上止点后5.1°CA)比实验压力曲线(上止点后6.9°CA)到达峰值的时刻略早,且模拟压力曲线峰值(7.88 MPa)也略高于实验压力曲线(7.79 MPa),这是因为实验测试期间,由于实验效果和仪器测量结果使得实测曲线存在震荡,最终导致实测缸压到达峰值时刻产生了滞后且偏低,但总体上看实验压力曲线与模拟压力曲线吻合程度较好,模拟峰值时刻约提前了0.64%,峰值误差约为1.13%,因而验证了该发动机初始条件和边界条件设置的准确性,也验证了化学机理模型与CFD 耦合能精确模拟出缸内燃烧。

3 引燃柴油的燃烧过程

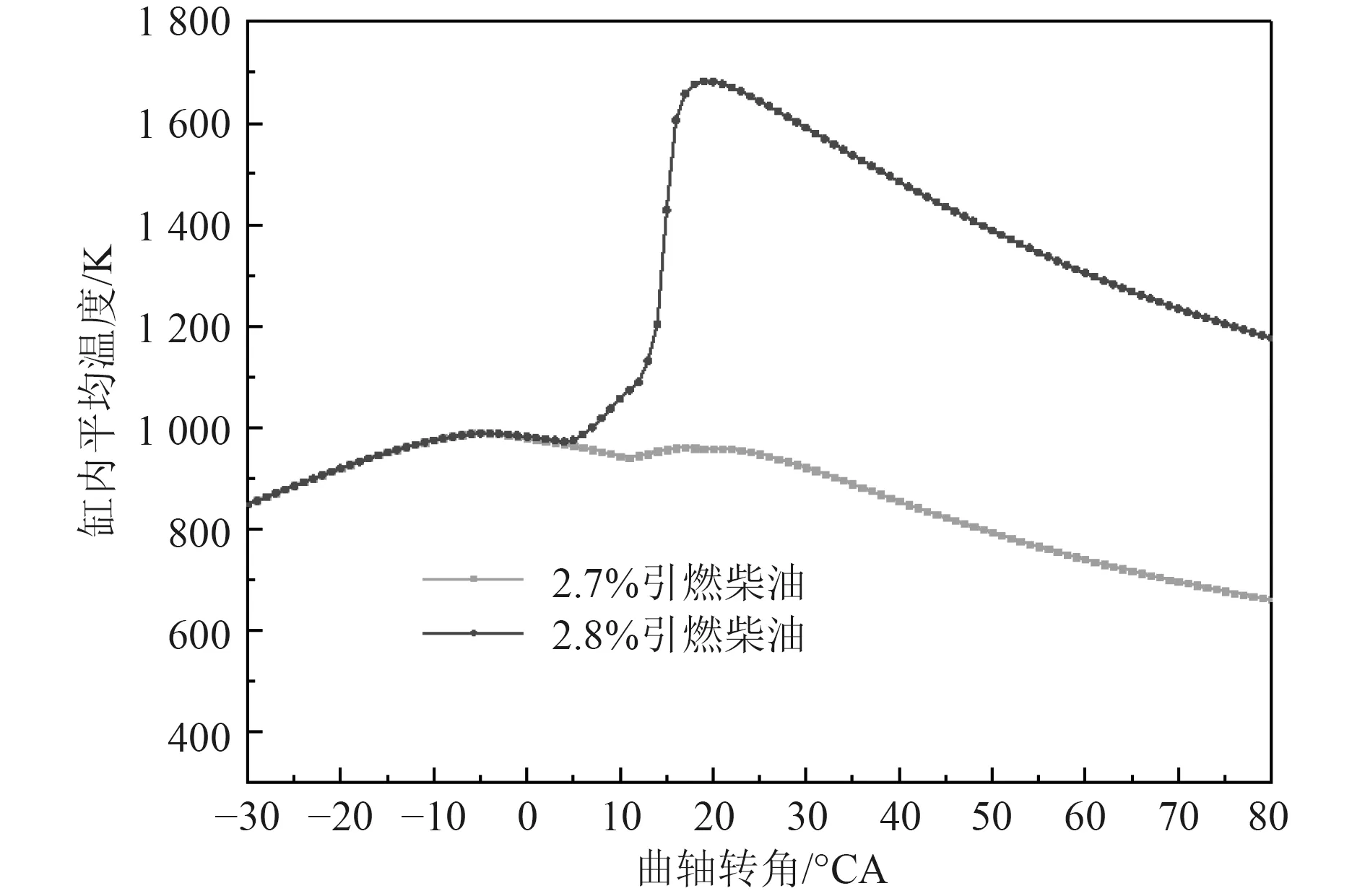

双燃料发动机通过柴油引燃,为了弄清楚引燃柴油的需要量和燃烧过程的实际情况,本文首先研究引燃柴油的燃烧过程,图7 为引燃柴油量为原柴油量0.5%,0.6%,0.9%,1%时的缸内温度云图,图8 为引燃柴油量为原柴油量2.7%和2.8%时的缸内温度曲线图。首先在纯柴油工况下,将柴油分别以原工况柴油量的0.5%,0.6%,0.9%,1%喷入气缸。从图8 可以发现:当曲轴转角为715°CA 的时候,柴油已经喷入到气缸内,4 种条件下的缸内最高温度都在1 007 K;当曲轴转角为720°CA 的时候,0.5% 的柴油量条件下时,缸内最高温度仍然是1 007 K,未发生柴油燃烧现象,而0.6%,0.9%的柴油量条件下时,缸内最高温度已经达到1 007 K 以上,说明已经存在少量柴油燃烧,1%的柴油量条件下时,缸内最高温度已经达到2 000 K 以上,说明此时大量柴油开始燃烧,当曲轴转角为730°CA 的时候,0.5%的柴油量条件下时,缸内最高温度已下降到983 K,而0.6%的柴油量条件下时,缸内温度稍稍下降,但也达到1 000 K 以上,这是刚刚柴油部分燃烧而产生的高温区,而在0.9%的柴油量条件下时,缸内温度仍在上升,最高温度达到1 559 K,说明刚刚燃烧的少量柴油现已经引燃其他部分柴油;1%的柴油量条件下时,缸内最高温度虽有下降但依然在1 800 K 以上,说明柴油依然持续燃烧中,证明了1%的柴油量条件下,柴油不仅可以燃烧,且能形成稳定火源。但研究发现,即使柴油量为原柴油量的1%时,柴油可以被压然,但是依然不能完全引燃喷入到气缸内的天然气。本文将柴油为原工况需要量的2.7%,2.8%喷入气缸,再根据燃油低热值换算法[15]确定喷入气缸内的天然气量。从图8 可以看出,当引燃量为原柴油量的2.7%时,不能完全引燃缸内天然气,虽然缸内温度有波动,这是缸内有少许天然气被引燃导致的,但是不能形成持续燃烧,而引燃量为2.8%时,天然气完全被引燃且形成了持续燃烧。

图7 柴油量分别为原柴油量的0.5%、0.6%、0.9%、1%时缸内温度云图Fig.7 In-cylinder temperature cloud map when the amount of diesel is 0.5%,0.6%,0.9%,1% of the original diesel

图8 引燃量为原柴油量的2.7%、2.8%时缸内温度曲线图Fig.8 In-cylinder temperature curve when the ignition amount is 2.7% and 2.8% of the original diesel amount

于是可以发现,在纯柴油工况下,柴油量在原柴油量的0.5%以及以下时,完全不能被压燃,在柴油量在原柴油量的0.6%~0.9%时,柴油部分压燃。而在柴油量为原柴油量的1% 以及以上时,柴油完全被压燃,且形成稳定火源。但是1%的柴油量不能够完全引燃进入缸内的天然气,直到引燃量为原柴油量的2.8%时,才可以将喷入气缸内的天然气完全引燃,并持续燃烧。

4 双燃料工况下数值计算分析

根据前面确定的引燃柴油的最少需要量,以此为基础设置LNG 替代率I 分别为90%,92.5%,95%,97%和97.2%,不同替代率的LNG 量是通过低热值换算法[15]进行处理,开展不同LNG 替代率条件下的双燃料发动机的数值计算分析。

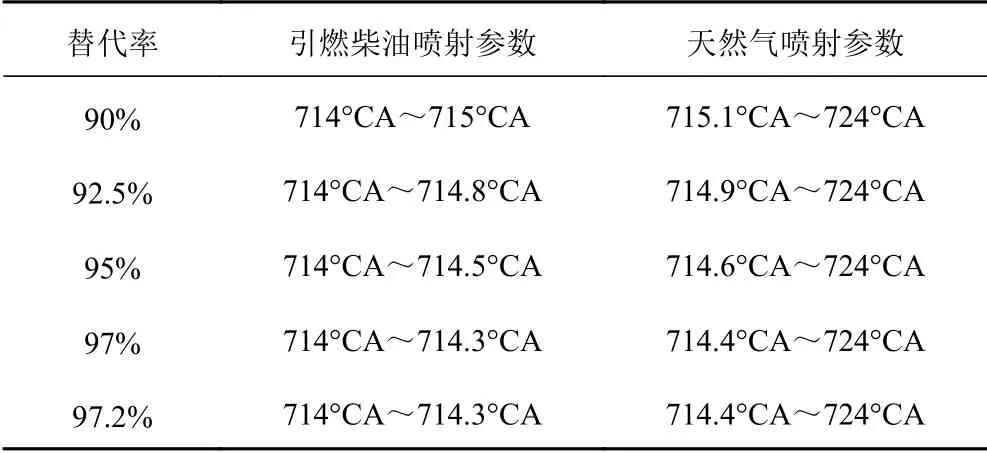

针对双燃料工况,将柴油替代物正庚烷的简化机理(包含162 组分和692 步基元反应)、天然气替代物甲烷的简化机理(包括26 组分和122 步基元反应)组成的柴油引燃天然气化学反应动力学模型,排放模型依然是扩展的Zeldovich 机理(氮氧化物生成机理),一共包含170 个组分,746 步基元反应,耦合Anysy-Forte 软件进行数值模拟。通过参考文献[3]设置天然气喷射温度为111K 时即为液态。通过参考文献[16]可知,可以通过改变喷油持续角来保证喷油速率,为了不改变喷油速率,引燃柴油的喷射持续角如表4 所示,为了保证喷射的连续性,在喷射完引燃柴油后立即喷射天然气。

表4 不同LNG 替代率喷射配置方案Tab.4 Injection configuration scheme with different LNG substitution rate

4.1 不同LNG 替代率对动力性能的影响

4.1.1 不同LNG 替代率对缸内压力的影响

图9 为不同LNG 替代率条件下的缸内压力变化和纯柴油条件下的缸内压力变化曲线。可以发现,在LNG 缸内液喷条件下,LNG 替代率为90%时,压力峰值为7.491 MPa,峰值出现在8.007°CA;LNG 替代率为92.5% 时,压力峰值为7.444 MPa,峰值出现在8.009°CA;LNG 替代率为95%时,压力峰值为7.358 MPa,峰值出现在9.006°CA;LNG 替代率为97%时,压力峰值为7.043 MPa,峰值出现在13.019°CA;LNG 替代率为97.2% 时,压力峰值为6.442 MPa,峰值出现在17.012°CA;在纯柴油条件下,压力峰值为7.883 MPa,峰值出现在5.012°CA。说明LNG 缸内液喷条件下的缸内压力的峰值都低于纯柴油工况,分别降低了约4.98%(I=90%),5.57%(I=92.5),6.66%(I=95%),10.65%(I=97%),18.28%(I=97.2%),而且随着LNG 替代率的升高缸内压力会继续下降。从图中还发现,随着LNG 替代率的增加,滞燃期也会延长,当LNG替代率为90%~95%之间时,滞燃期略有延后,但是总体来说燃烧状况良好,但当LNG 替代率为97%以上时,滞燃期阶段会出现压力先降后升高的现象,这是因为大量的LNG 喷入到气缸先蒸发吸收大量的热导致缸内温度会有所降低,从而使缸内压力略有降低,最后由于天然气被引燃使得缸内压力再次升高,但由于滞燃期过长,缸内压力和纯柴油工况相比大幅度降低,燃烧效果不好,不能保证其动力性能。

图9 不同LNG 替代率缸内压力曲线图Fig.9 Pressure curve in cylinder with different LNG substitution rate

4.1.2 不同LNG 替代率对缸内温度的影响

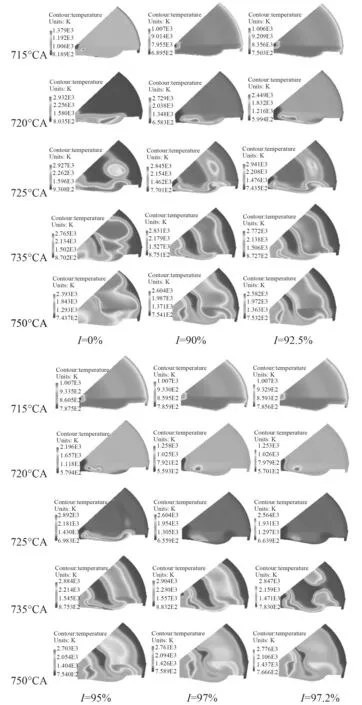

图10 为不同LNG 替代率条件下的缸内温度变化曲线以及纯柴油条件下的缸内温度变化曲线。双燃料条件下的温度峰值要低于纯柴油工况,这是因为LNG液态进入气缸首先进行气化吸收了一部分热量,且随着LNG 替代率的增加,喷射进入气缸中的LNG 越来越多,气化吸收的热量也越来越多,导致缸内温度也随之下降,在LNG 在高替代率(97%及其以上)的条件下时,由于此时进入气缸中的LNG 过多,气化吸收的热量也多,会导致缸内温度先下降,直到缸内气化过后的天然气蒸汽被引燃过后温度才随之升高。但是在相对较低替代率(90%~95%)的条件下,此时进入气缸LNG 相对较少,虽然LNG 气化吸热,可气缸内的温度仍在上升,但随着替代量的增大,温度上升会存在延迟,且延迟时间也随着替代率的增加逐渐加长。图11 为不同LNG 替代率以及纯柴油条件下的缸内温度分布云图,也可以看出,双燃料工况下,随着喷入气缸中天然气量的增加,被引燃的时间也有所延长,但是形成稳定燃烧后,温度分布都大致相同。

图10 不同LNG 替代率缸内温度曲线图Fig.10 Temperature curve in cylinder with different LNG substitution rate

图11 不同LNG 替代率缸内温度分布图Fig.11 Temperature distribution in cylinder with different LNG substitution rate

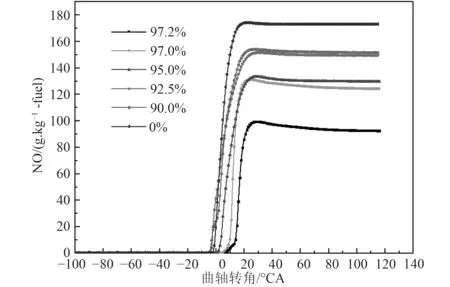

4.2 不同LNG 替代率对排放性能的影响

图12 为不同LNG 替代率条件下的缸内NO 生成曲线以及纯柴油条件下的缸内NO 生成曲线。可以看出,天然气工况下的NO 生成要少于纯柴油工况下的NO 生成,这是由于LNG 缸内液喷使得液态天然气进入气缸蒸发吸收了热量,从而降低了缸内温度,缸内温度的降低减少了NO 的生成。替代率为90%时条件下和纯柴油工况相比NO 生成降低了约12.53%;随着LNG 替代率的增加,进入气缸中液态天然气也越来越多,蒸发吸收的热量也越来越多,随之NO 的生成也逐渐减少。图13 为不同LNG 替代率以及纯柴油条件下的缸内NO 分布云图。可以看出,NO 的生成首先集中在喷孔附近,这是因为刚开始进入气缸内的柴油燃烧产生的高温导致附近NO 的生成,但随着时间的进行,进入气缸内部的柴油和天然气的扩散和燃烧,NO 的生成逐渐遍布气缸。

图12 不同LNG 替代率缸内NO 生成曲线图Fig.12 NO generation curve in cylinder with different LNG substitution rate

图13 不同LNG 替代率缸内NO 生成分布图Fig.13 NO generation distribution in cylinders with different LNG substitution rates

5 结 语

本文首先构建柴油引燃天然气化学反应机理模型,并将构建燃烧机理耦合三维CFD 软件对双燃料发动机的缸内工作过程进行研究,结论如下:

1)选用正庚烷表征柴油,将正庚烷的详细机理LLNL3.1 包含654 组分和2 827 步基元反应简化至162组分和692 步基元反应,最大相对误差为29.70%;选用甲烷表征天然气,将甲烷的详细机理GRI3.0 包含53 组分和325 步基元反应简化至26 组分和122 步基元反应,最大相对误差为9.48%。

2)将构建的柴油机理耦合三维CFD 软件对发动机纯柴油工况下的数值模拟,与实验对比可得化学机理模型和CFD 耦合适用于对发动机缸内工作过程进行预测,并通过计算分析可得,在本文工况下,当喷入缸内柴油量为纯柴油工况下量的0.5% 时,不能被压然,而喷入缸内的柴油量为原柴油量的0.6%~0.9%时,柴油少部分被压燃,当柴油量为原柴油量的1%时,柴油可以全部被压然,并形成稳定火源,但并不能完全引燃天然气,直到柴油量为原柴油量的2.8%时,可以完全引燃天然气并形成持续燃烧。对于不同机型以及不同工况下的极限引燃量都会不同,但都会有相应的极限引燃量。

3)将构建的柴油引燃天然气反应机理耦合三维CFD 软件对发动机进行双燃料工况下的不同LNG 替代率的数值模拟,通过计算分析可得,LNG 缸内液喷发动机与柴油机相比,动力性能会有所下降,但NO 的排放也随之下降。随着LNG 替代率的增加,天然气燃烧始点会逐渐延长,缸内压力、缸内温度以及NO 排放也会有所下降。