某车载电子模组热仿真分析研究

罗晓川

摘要:应用FloTHERM对某车载电子模块散热方案进行热分析,通过流场、温度场分布论证了方案的热设计可行性,结果表明初始方案可行且存在较大的设计余量;在满足散热要求的前提下进行方案优化,获得了性价比更高的方案。

关键词:FloTHERM,车载模块,热分析

0.引言

随着新能源电动车(Electric Vehicles, EV)及自动驾驶技术(Piloted Driving, PD)的发展,汽车电子设计面临着提高系统性能及集成度、缩减重量和体积的要求,这些要求使得系统单位热流密度值迅速增大,而汽车应用环境的复杂性[1] [2]和高可靠性要求对汽车电子热性能提出更高的挑战。一项对电子产品失效故障投票统计表明,包括高温、水、机械振动、污染、供电、电磁兼容、辐射等因素中,高温故障获得投票最高[3],研究[4] [5]表明电子设备的故障率与温度呈指数增长关系,因此热分析成为汽车电子从概念设计阶段就需要考虑的必要程序。在概念阶段利用CFD仿真技术进行电子产品热设计[6][7]已成为广大热设计工程师重要工作。

本文通过Simcenter FloTHERM对某车载模组的散热特性进行CFD计算分析,在产品概念设计阶段验证设计方案能否在60℃的空间内稳定工作,各元器件满足其温度限值要求。通过对模拟计算获得的流场、温度场进行分析,在满足散热要求的前提下进行方案优化,获得更佳的性价比方案。

1 车载模组设备介绍

本文研究对象为某车规级计算平台,结合深度学习感知技术,以便为高级别自动驾驶提供稳定可靠的高性能感知系统。该模型包括3个主要的高算力计算模块Module为主要热源,中间通过7个风扇进行内部通风,系统的顶部设计两个开口作为风道。设备模型如图1-1所示,详见补充材料。

2.仿真流程

2.1 仿真对象及简化

根据流动传热分析需要,在设备进行仿真前,为获得封闭的流体模型,对原始A1的CAD模型进行必要的简化、转换、缝补等工作,原始A1模型包含散热模块、7个风扇及其他模块,模型简化如图1-1所示。主要包括如下简化或假设:

外部箱体进出风口用了等效面积处理;

使用简化PCB模型;

简化了计算模组的边角;

物理模型做如下假设:

对风扇给定固定流量,不考虑旋转和P-Q曲线数据;

U9芯片按照最大功率计算。

2.3 仿真工况

参考温度设置为60℃,基于1个标准大气压操作,气体介质选择为空气,固定流量型的简化风扇模型,80尺寸风扇流量为25cfm,120尺寸风扇流量为50cfm,风扇总流量为250cfm,各部件物性參数详见补充材料。

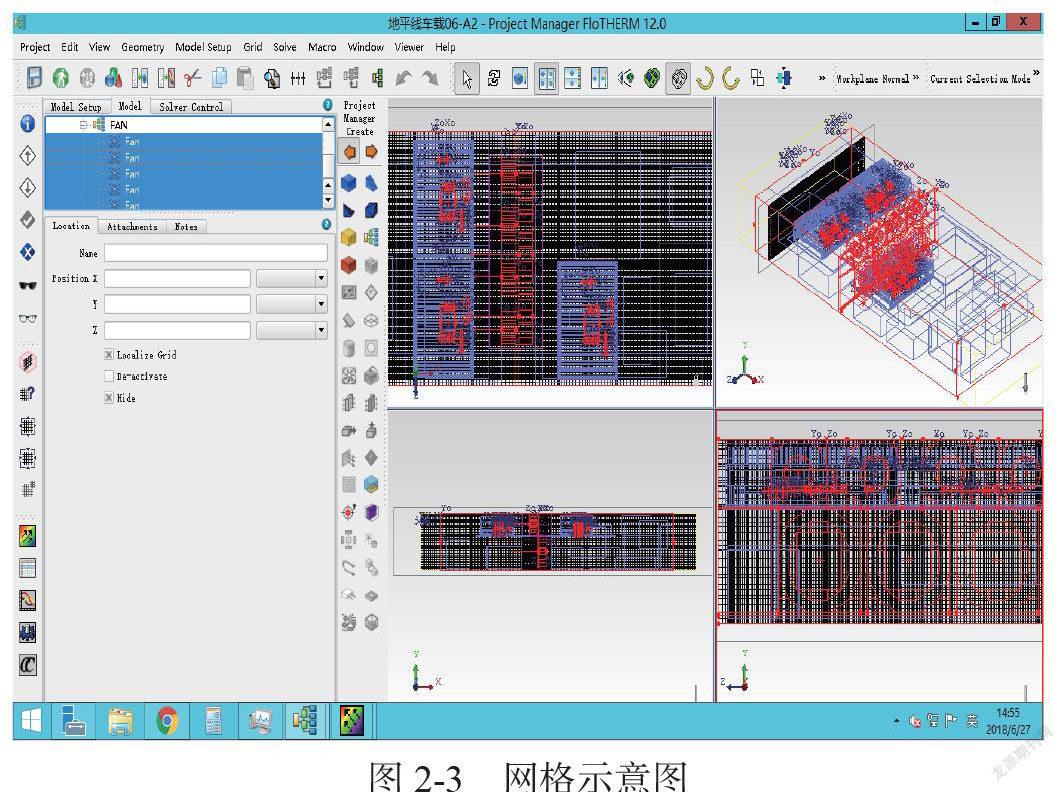

网格设置中最小尺寸为0.01mm,最大尺寸为10mm,总网格数约为419万,针对芯片、风扇等关键区域进行加密。采用全局所有部件绝大部分平均温度为判定收敛标准。

在获得A1方案数据后发现模型温度余量较大,考虑成本和减重需要,提出方案优化A2,具体如下:

风扇考虑旋转和P-Q曲线数据,详见补充材料;

使用紫铜替换为较为便宜的铝材(导热系数为201W/mK);

删除原来外壳与紫铜装配的导热硅脂,保留芯片与铝材的导热硅脂;

其他设置与A1保持不变。

3.结果分析

3.1结果数据

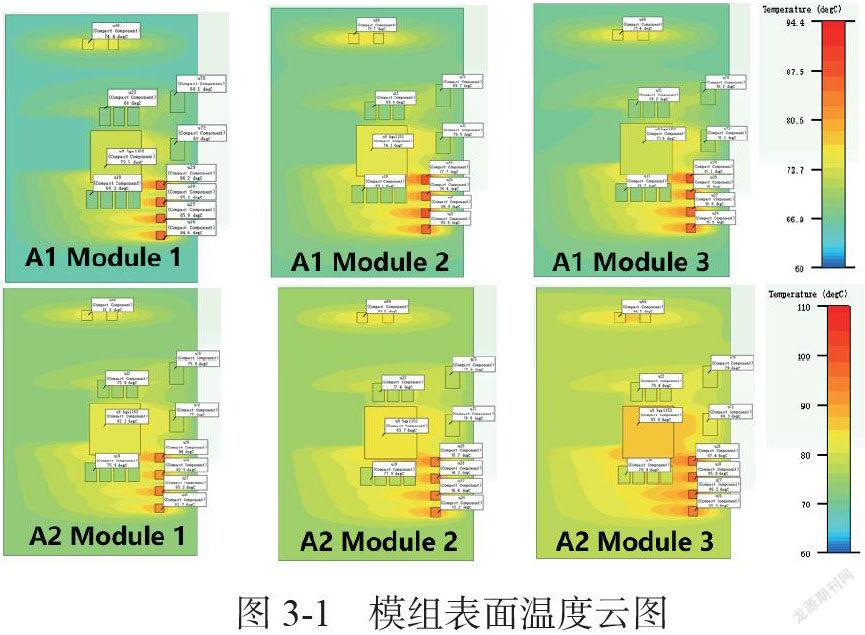

A1方案模型各组件工作状态温度分布如表3-1所示,三个模型内的温度分布规律基本一致,组件温度分布在72.1℃到87.7℃之间,所有主要元器件都能满足温度极值要求,且最低有18.8℃的设计余量。A2方案所有主要元器件温度分布在81℃到97℃之间,相对于A1模型,温度升高,但是都能满足温度极值要求且最低有8.9℃的余量。

3.2 仿真云图

模组表面温度云图如3-1所示,两个方案3个组件表面温度整体分布一致,U26、U27、U28、U29区域器件尺寸较小,其热流密度较高,该区域温度较高;两个方案3个组件温度最高器件温差较低,A1方案Module2最高温度U26较最低温Module1高1.5℃,A2方案Module3最高温U26较Module1高3.4℃,这是因为在考虑旋转后,流经Module3的气流没有充分经过Module3的散热器,如图3-2。

流动迹线图3-2表明,两个方案流场基本符合设计预期,气流主要路径从右侧进风口进风后流经Module3后,经过风扇流过Module1、Module2散热器,然后从左侧出风口排出,气流经过风扇前流动结构基本相似,经过风扇后,流动变得复杂。若不考虑风扇旋转,设备内流态较为简单,反之,流场中有较多复杂漩涡结构。A2方案流体流经风扇前,在Module3处,考虑旋转后气流更多流经Module3的下表面,减少了流经上表面散热器的流量,这就造成上述图3-1中Module3的器件温度较高;流经风扇后,在Module1和Module2处气流因漩涡温升更高。

3.3 成本分析

上述结果表明,两个方案在温度上都可以满足温度极值设计要求,改进后的模型A2既可以满足器件温度极值要求,又能够降低成本(A1方案的13.7%)和重量(A1方案的44%),如表3-2所示。

4.总结

本文通过CFD技术对概念设计阶段的车载模块进行热分析,获得了设计方案详细的温度场、流场分布,结果表明该设计方案所有元器件可满足温度极值设计要求,最低有18.8℃的余量;通过进一步的方案优化,在满足散热要求的前提下(最低有8.9℃的余量),获得了一个性价比更高的方案(原方案成本的13.7%,原方案重量的44%),细化后方案的流场分析能够也能协助温度场的分析。总之,概念阶段的热设计能够协助汽车电子工程师进行散热方案分析及优化。

参考文献

[1]赵治国. 车载计算机环境适应性设计研究[D].中南大学,2010.

[2]徐浩. 车载多媒体主机的热固耦合设计[D].苏州大学,2019.

[3]J. Falck, C. Felgemacher, A. Rojko, M. Liserre, and P. Zacharias, “Reliability of Power Electronic Systems,” IEEE Ind. Electron. Mag., vol. 12, no. 2, pp. 24–35, 2018, doi: 10.1109/MIE.2018.2825481.

[4]杨林,周尧,乔卫华.一种加固计算机热设计开发[J].机械研究与应用,2018,31(01):102-103.

[5]电子设备热设计及分析技术[M]. 北京航空航天大学出版社, 余建祖, 2008

[6]王长昌,杜广群.基于FloTHERM的车载电气设备风冷散热器参数优化设计[J].铁道车辆,2019,57(04):17-20+1.

[7]杨林,周尧,乔卫华.一种加固计算机热设计开发[J].机械研究与应用,2018,31(01):102-103.

西门子工业软件(上海)有限公司 上海市 杨浦区 200080