多层瓷介电容器端电极制备工艺对端电极附着力影响研究

侯喜路,秦英德,杨秀玲,卫冬娟,唐文泽

(成都宏科电子科技有限公司,四川 成都 610100)

多层瓷介电容器(MLCC,Multi-Layer Ceramic Capacitors)作为主要的基础元件之一,市场需求巨大,在军用、民用等各种电子装备中得到广泛应用,它是电子技术尤其是表面组装技术(SMT)不可缺少的电子元件之一[1]。近年来,随着军品市场对电子元件可靠性要求的进一步提高,各大主要厂商均已加大MLCC生产制备环节的基础研究,以减少其在使用过程的失效几率。其中,端电极附着力导致的开路失效作为印制电路板最常见的失效类型之一[2],严重影响整机可靠性。

MLCC 端电极附着力与端浆、瓷体基材、工艺条件和产品设计等均存在影响关系[3]。尚小东等[4]通过对浆料中的玻璃料进行改良,有效改善了浆料与瓷体间的匹配性问题,提升了端电极的附着力;曾雨等[5]使用柔性电极浆料制备得到柔性端电极MLCC,实现端电极物理机械性能的提升。由于电子瓷料种类较多,端电极浆料匹配性开发存在一定的滞后,而在航空、航天等高可靠领域,柔性电极MLCC 尚未进行系统的可靠性验证,因此基于MLCC 端电极制备的封端、烧端工艺对端电极附着力的基础性研究显得十分必要。本文从MLCC 制备工艺环节中的封端和烧端工艺入手,试验分析了产品翻边宽度、底银层厚度、烧端峰值温度、烧端峰值温度保温时间以及烧端装载密度对端电极附着力的影响。

1 试验

1.1 样品制备

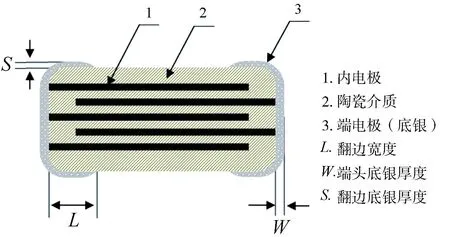

使用1210-100V-104 型多层瓷介电容未封端芯片,采用某D 型纯银可镀端浆,调整控制封端参数,制备得到不同翻边宽度、不同底银层厚度的试验样品(图1);通过调节设备烧端峰值温度和带速,制备得到不同烧端峰值温度和峰值温度保温时间的试验样品;通过承烧板装载数目不等的待烧端芯片,制备得到不同烧端装载密度的试验样品。

图1 MLCC 结构Fig.1 The structure of MLCC

1.2 测试评价方法

1.2.1 破坏性物理分析(DPA)

按照GJB 4027A-2006 方法0202 进行试验评估。过程使用TEGRAMIN 公司生产的Labopol-60 全自动金相抛磨机进行制样,使用Carl Zeiss 公司的Scope.A1 型金相显微镜进行样品观察分析。

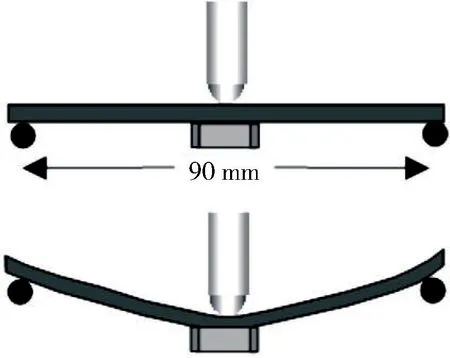

1.2.2 端面结合强度

按照GB 2693-90 第4.35 条试验。每组样品抽样8 只,样品采用回流焊接方式安装至PCB 板上,试验时采用电容器朝下的方式将PCB 板置于弯曲夹具中,下压探头以1 mm/s 的速率下降(见图2)。下压探头每下降1 mm 测试记录产品容量,直至产品容量下降超过初始容量10%即判定失效并停止试验。

图2 PCB 板弯曲示意Fig.2 The sketch of PCB bending

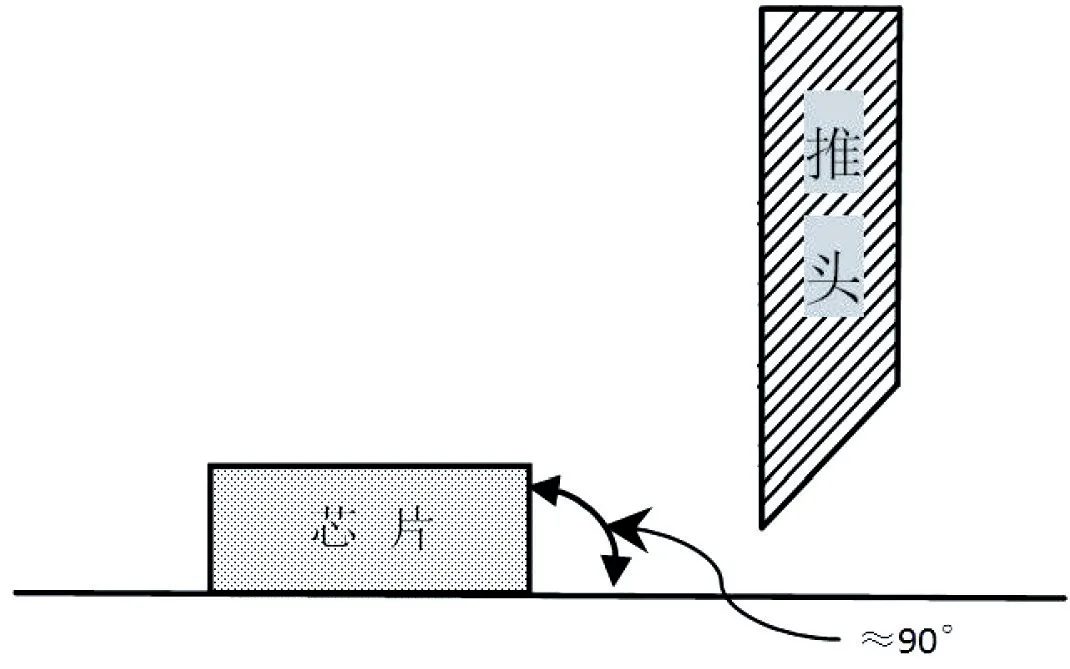

1.2.3 抗剪切强度

按照GJB 548B-2005 方法2019.2 试验。每组样品抽样10 只,样品采用回流焊接方式安装至PCB 板上,采用MFM1200 型拉力剪切力测试仪对样品进行破坏性试验,试验过程中芯片以0.1 mm/s 速率水平驶向推头,直至样品从基板脱落,试验后统计其抗剪切力数值。试验方法示意如图3。

图3 抗剪切试验示意Fig.3 The sketch of shearing strength test

2 结果与讨论

2.1 封端工艺影响

封端过程即是在一定的工艺参数条件下,在经烧结处理后的芯片端头制备一定翻边宽度和底银层厚度的端电极,以实现端电极和内电极的导通。封端工艺主要是产品翻边宽度和底银层厚度对产品外观、尺寸和性能产生影响。

2.1.1 端面结合强度试验

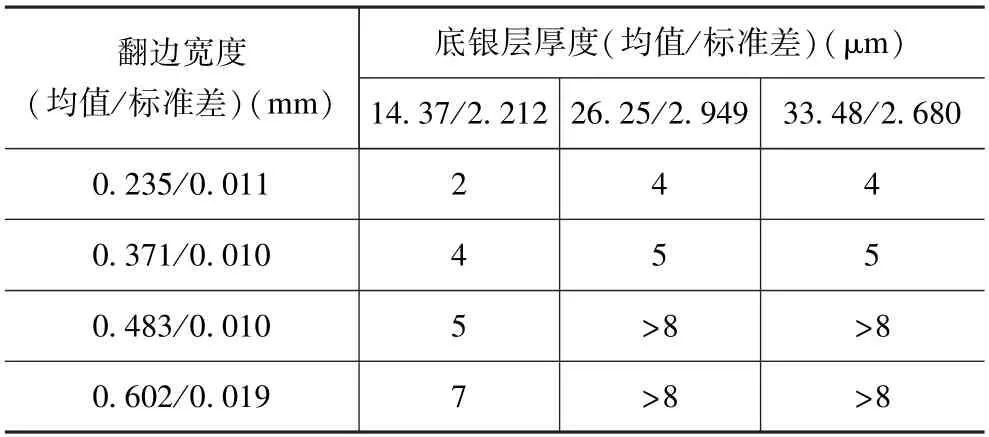

不同翻边宽度和底银层厚度产品其端面结合强度试验结果见表1。

表1 结果显示,随着翻边宽度和底银层厚度的增加,产品端电极的抗弯曲性能得到明显提升。分析认为,在PCB 基板受到外力弯曲变形时,端电极翻边在杠杆效应下,翻边宽度越宽此时作用于产品瓷体上的力相对越小,同时翻边宽度越宽可为端电极提供的抓附面积越大,可减少单位瓷体面积的受力强度,避免应力集中;端电极附着力很大程度依靠端浆中玻璃料实现,底银层厚度越厚含有的玻璃料越多,可为端电极提供更大的附着力。因此,具备较宽翻边宽度和较厚底银层厚度的产品可承受PCB 基板更大的形变量。

表1 各样品在抗弯曲试验中PCB 板的弯曲高度Tab.1 The bending height of the PCBs in the anti-bending test of each sample mm

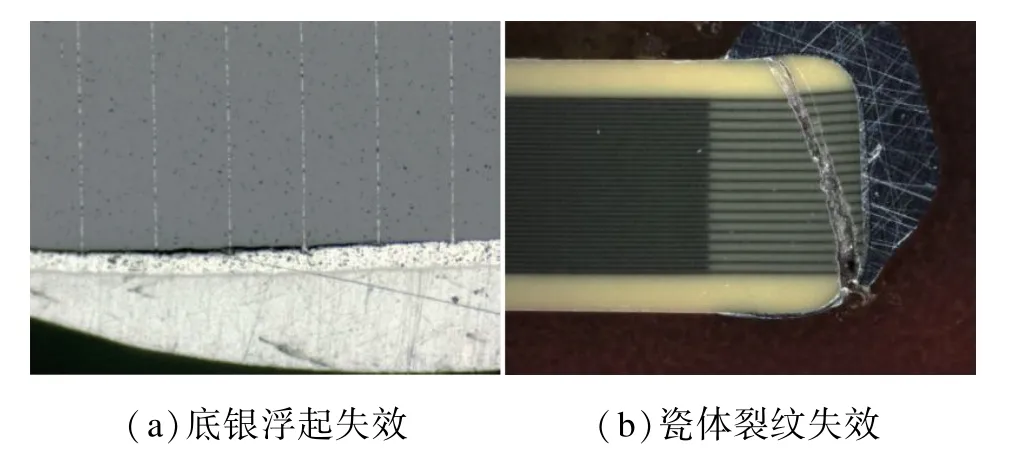

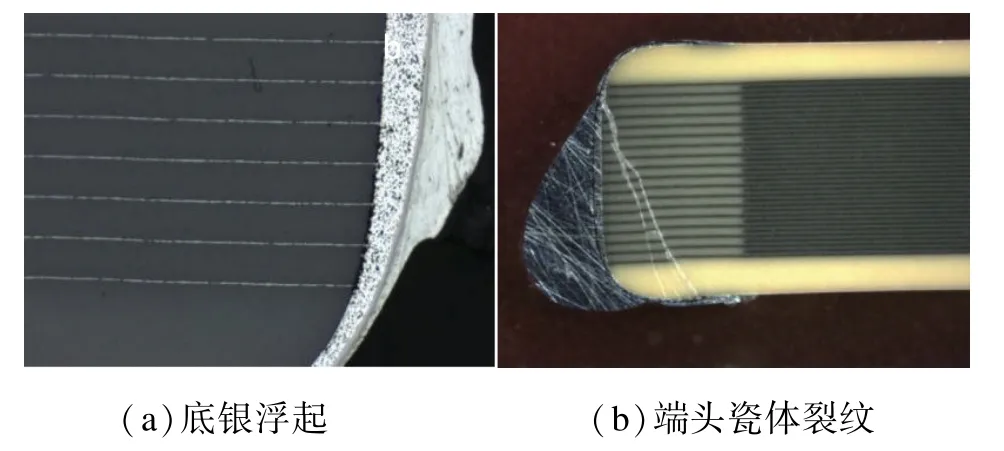

MLCC 的失效机理和失效原因很多,单一失效模式可能对应着多种的失效机理和原因[6]。采用热风枪对失效产品解焊并进行DPA 分析,结果显示,底银层厚度为14.37 μm 时4 种不同翻边宽度制备的产品均存在一定比例的底银浮起缺陷(图4(a)),其余组别产品失效表征均始于翻边的45°角瓷体裂纹(图4(b))。分析认为,14.37 μm 底银层厚度产品,其端头底银玻璃料总含量偏低,在烧端时玻璃料向瓷体渗入量不足,导致产品底银浮起致使失效[7-8];当底银层厚度≥26.25 μm,底银中玻璃料总含量较为充裕,在基板极限弯曲状态下底银附着力仍具有较大的富余量,此时瓷体发生脆性变形导致产品失效。

图4 弯曲试验失效样品的DPA 照片Fig.4 The DPA pictures of failure samples after anti-bending test

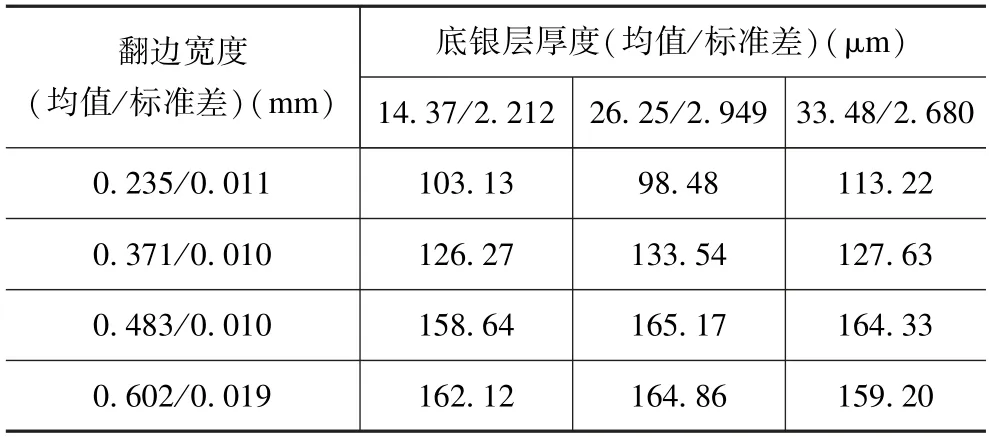

2.1.2 抗剪切强度试验

抗剪切强度试验对于端电极附着力具有一定的“量化”参考意义,并可根据失效状态识别产品机械性能方面的薄弱点。各组产品失效时的平均抗剪切力数据见表2。

表2 各样品在抗剪切强度试验中平均抗剪切力Tab.2 The average shearing strength force of each sample in shearing strength test N

表2 试验数据结果显示,增加翻边宽度有利于提升产品的抗剪切强度,底银层厚度的增加对提升产品抗剪切性能无明显影响。对失效产品进行观察,发现翻边宽度为0.235 mm、不同底银层厚度的3 组试验样品和翻边宽度0.371 mm、底银层厚度14.37 μm 试验样品均存在一定比例的端电极剥离情况(图5(a)),其余组别均表现为瓷体碎裂或焊点脱落失效(图5(b,c))。分析认为,产品在承受剪切应力时,过窄的翻边宽度不利于应力分散,此时剪切应力主要集中于与内电极结合的端头底银,从而导致底银存在一定程度的剥离。而具有较宽翻边宽度的样品因应力相对分散,对产品起到了较好的保护作用,在极限剪切应力下,出现瓷体碎裂或焊点脱落失效。

图5 抗剪切失效样品形貌Fig.5 The pictures of failure samples after shearing strength test

由上述试验结果可以看出,更宽的翻边宽度和更厚的底银层厚度可提升产品端电极的物理机械性能,但过宽的翻边宽度可能降低产品的耐电压,导致产品短路失效。经测试,上述产品耐电压均满足GJB 4157A-2011 要求的最高4UR控制要求,试验样品耐电压值与翻边宽度未见明显对应关系。基于成本控制和机械性能要求,1210-100V-104 型产品翻边宽度控制在0.5 mm,底银层厚度控制在26 μm 左右,产品的抗弯曲性能>8 mm,平均极限抗剪切性能为165.17 N。

2.2 烧端工艺影响

烧端的过程,即为产品封端后端电极内残留的溶剂、载体、树脂等有机物的分解挥发,高温下玻璃料熔融、底银致密化并逐渐形成稳定端电极的过程。

2.2.1 扩散层的形成

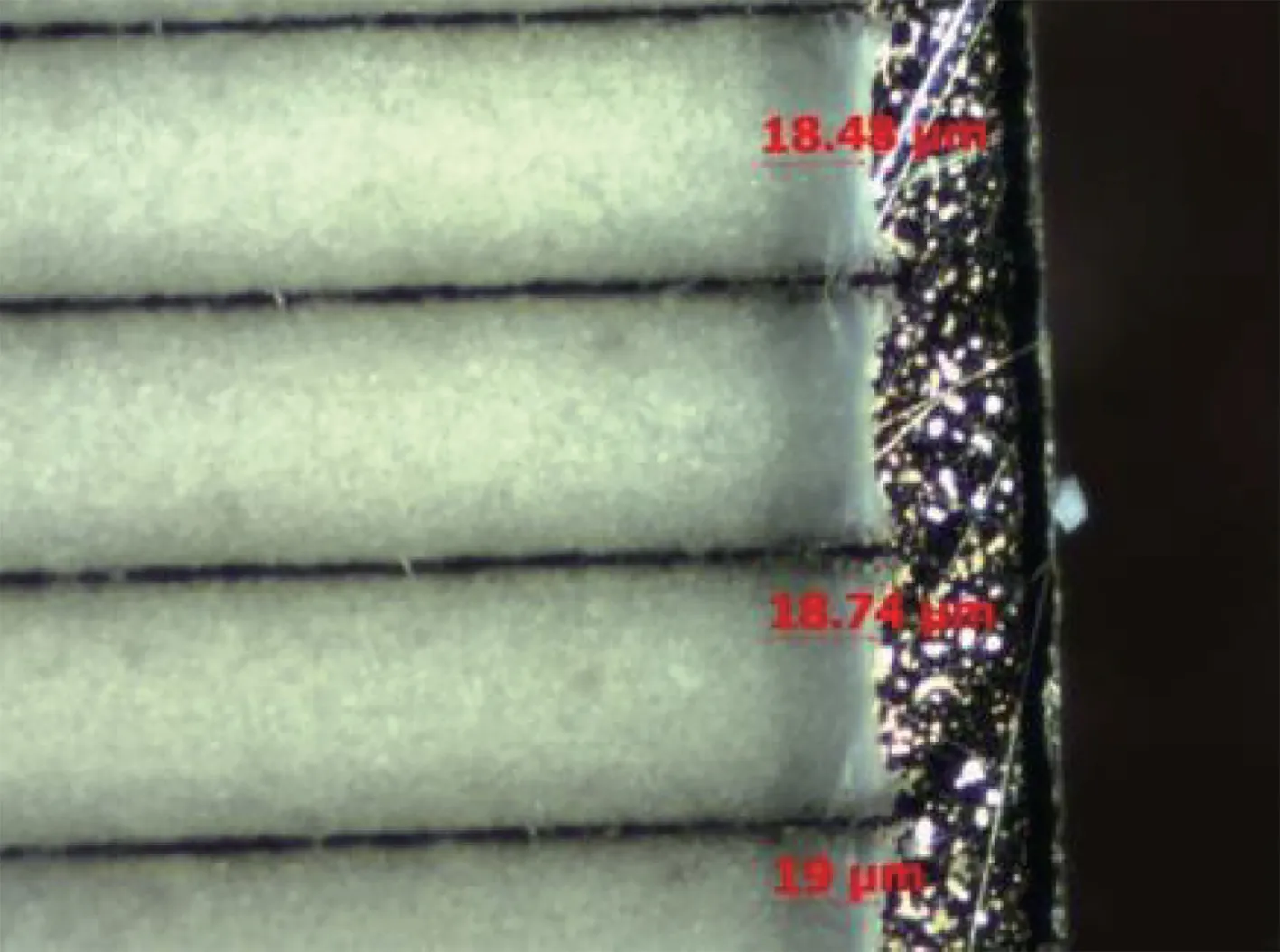

通过对烧端后产品进行DPA 解剖,可在端头瓷体位置观察到一个明显的“扩散层”(图6),该扩散层的宽度在一定程度反映了玻璃料的渗入深度[9-11]。

图6 烧端后产品扩散层Fig.6 The diffusion layer picture of sample after sintering process

烧端时,在一定烧端温度下,玻璃料逐渐熔融并通过“毛细现象”浸润渗入端头瓷体,玻璃熔体冷却后,在底银与端头瓷体结合界面位置形成一个上下带“刺”的空间网状结构,“刺”的两端分别嵌入端头瓷体和底银,为端电极提供稳定可靠的附着力[12]。烧端时,烧端炉发热管以热辐射形式使产品(端电极)吸收热量、内能增加,根据公式(1)可知,烧端峰值温度、峰值温度保温时间及烧端装载密度均会影响玻璃料的浸润性和渗入程度,进而影响扩散层宽度。

式中:Q为产品吸收的热量;C为比热容;M为产品的质量;ΔT为温度差。

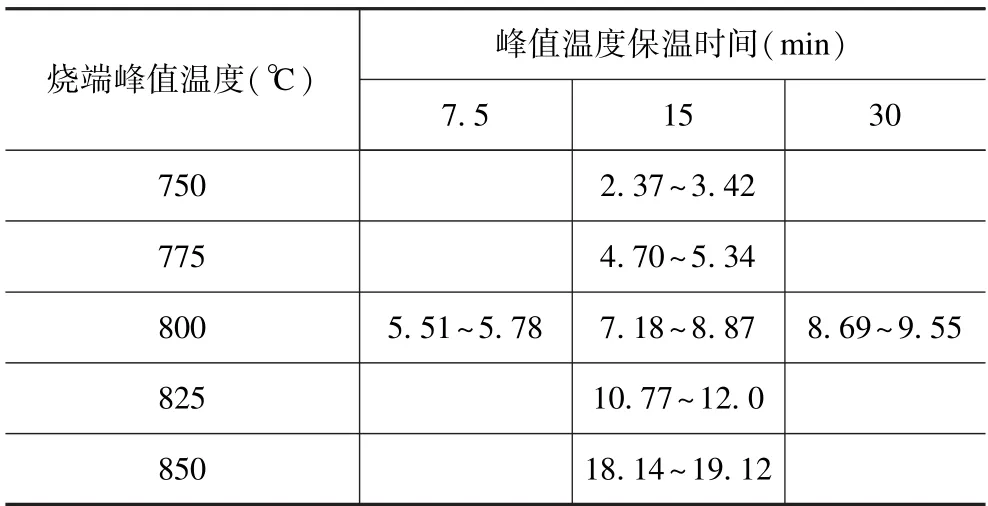

不同烧端峰值温度、峰值温度保温时间制备的产品扩散层宽度如表3 所示。

表3 不同烧端条件下产品扩散层宽度Tab.3 The diffusion layer range of the samples prepared under different sintering conditions μm

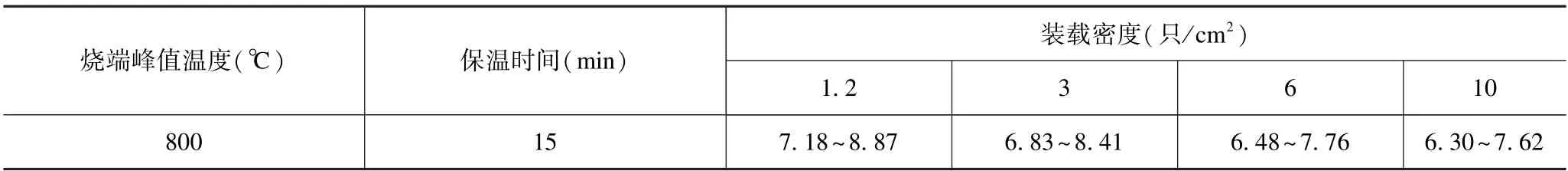

不同烧端装载密度制备的产品扩散层宽度如表4所示。

表3 结果表明,提高烧端峰值温度和峰值温度保温时间促进了玻璃料的渗入,形成更宽的扩散层;在表4 试验条件下,随着烧端装载密度的增加,单位产品吸收的热量减少,降低了玻璃熔体的浸润渗入性能,产品扩散层宽度呈现降低的趋势。

表4 不同烧端装载密度下产品扩散层宽度Tab.4 The diffusion layer range of the samples prepared with different sintering loading densities μm

2.2.2 端面结合强度试验

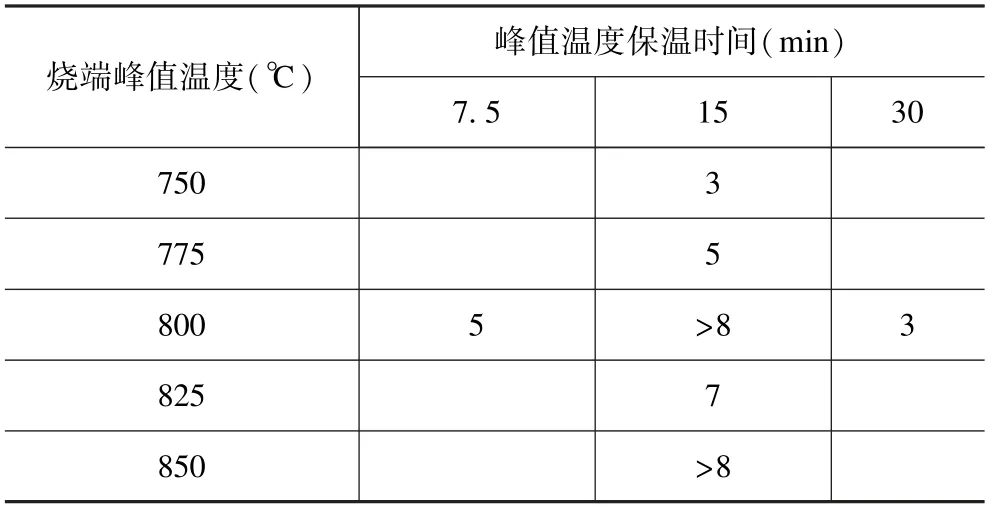

不同烧端峰值温度、峰值温度保温时间制备的产品端面结合强度如表5 所示。

表5 不同烧端条件样品在抗弯曲试验中PCB 板的抗弯曲高度Tab.5 The bending height of the PCBs in the anti-bending test of different sintering condition samples mm

不同烧端装载量制备的产品端面结合强度如表6所示。

表6 不同装载密度样品在抗弯曲试验中PCB 板的抗弯曲高度Tab.6 The bending height of the PCBs in the anti-bending test of different sintering loading density samples mm

表5 结果显示,峰值温度保温时间15 min 时,随着烧端峰值温度从750 ℃升高至800 ℃,产品抗弯曲高度从3 mm 增至8 mm 以上,随着烧端峰值温度进一步升高至850 ℃,产品抗弯曲性能无明显提升;烧端峰值温度800 ℃时,峰值温度保温时间从7.5 min 升至15 min,产品抗弯曲高度从5 mm 提升至8 mm 以上,随着峰值温度保温时间增加至30 min,产品抗弯曲高度回落至3 mm;表6 装载量试验结果显示,随着装载巴块数的增加,产品抗弯曲能力有逐渐降低的趋势。

将失效产品解焊进行DPA 试验,结果显示750℃、15 min 烧端条件制备的样品存在底银附着力不足导致的底银浮起(图7(a)),其余各组失效均表现为始于翻边位置的45°瓷体裂纹(图7(b))。结合表3、表4扩散层数据和DPA 解剖结果,分析认为750 ℃、15 min 的烧端条件下,产品端头玻璃料渗入量不足,导致产品底银附着力欠佳,当提升至775 ℃,较高的烧端峰值温度增大了玻璃熔体内能,促进了玻璃熔体的浸润和渗入深度,形成了较宽的扩散层,提高了底银的附着性能,样品端面结合强度试验表现为瓷体裂纹失效;800 ℃烧银峰值温度下,增加峰值温度保温时间在一定程度促进了玻璃料的渗入,形成了更宽的扩散层,但由于峰值温度恒定,玻璃熔体内能未增加,玻璃熔体倾向于瓷体“原位”浸润程度,这可能导致玻璃熔体已浸润瓷体的强度降低,在端面结合强度试验上表现为峰值温度保温时间从15 min 增加至30 min,样品抗弯曲高度不升反降。

图7 弯曲试验失效样品DPA 图片Fig.7 The DPA pictures of failure samples after anti-bending test

2.2.3 抗剪切强度试验

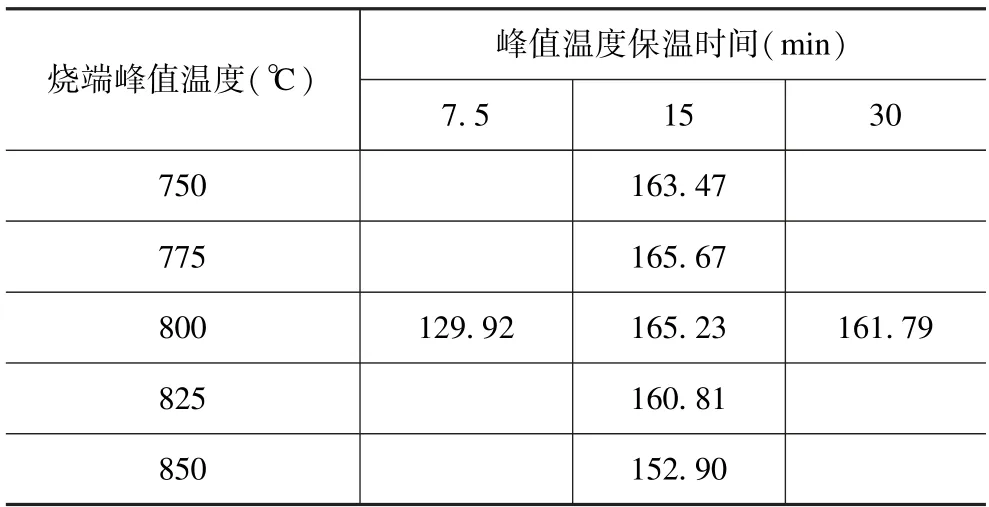

不同烧端峰值温度、峰值温度保温时间制备的产品抗剪切力如表7 所示。

表7 不同烧端条件下产品平均抗剪切力Tab.7 The average shearing strength force of samples prepared under different sintering conditions N

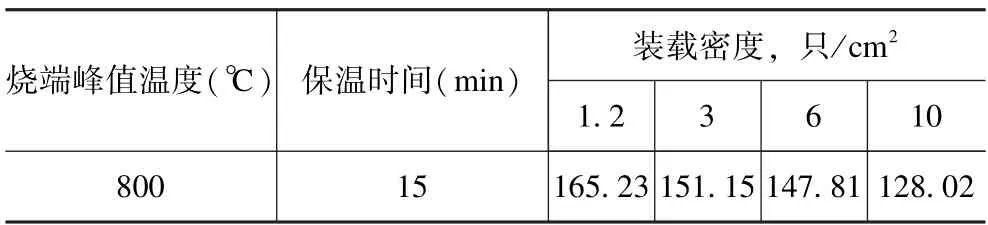

不同烧端装载密度制备的产品抗剪切力如表8所示。

表7 结果显示,随着烧端峰值温度从750 ℃升高至800 ℃,产品平均抗剪切力无明显变化,但随着烧端峰值温度进一步升高至850 ℃,平均抗剪切力呈现下降趋势,这可能与端电极“过烧”以及玻璃熔体过量渗入降低了瓷体强度有关;另外,在800℃烧端峰值温度下,7.5 min 峰值温度保温时间制备的样品其平均抗剪切力明显较15 min 和30 min 保温时间的低,这可能因为7.5 min 峰值温度保温时间较短,玻璃料渗入程度不足所致;表8 烧端装载密度试验结果显示,巴块装载密度从1.2 只/cm2提升至10 只/cm2,产品平均抗剪切力数值从165.23 N 降低至128.02 N,分析认为,过大的装载量降低了单位产品对热量的吸收,从而降低了玻璃料的渗入程度。

表8 不同烧端装载密度下产品平均抗剪切力Tab.8 The average shearing strength force of samples prepared in different sintering loading density N

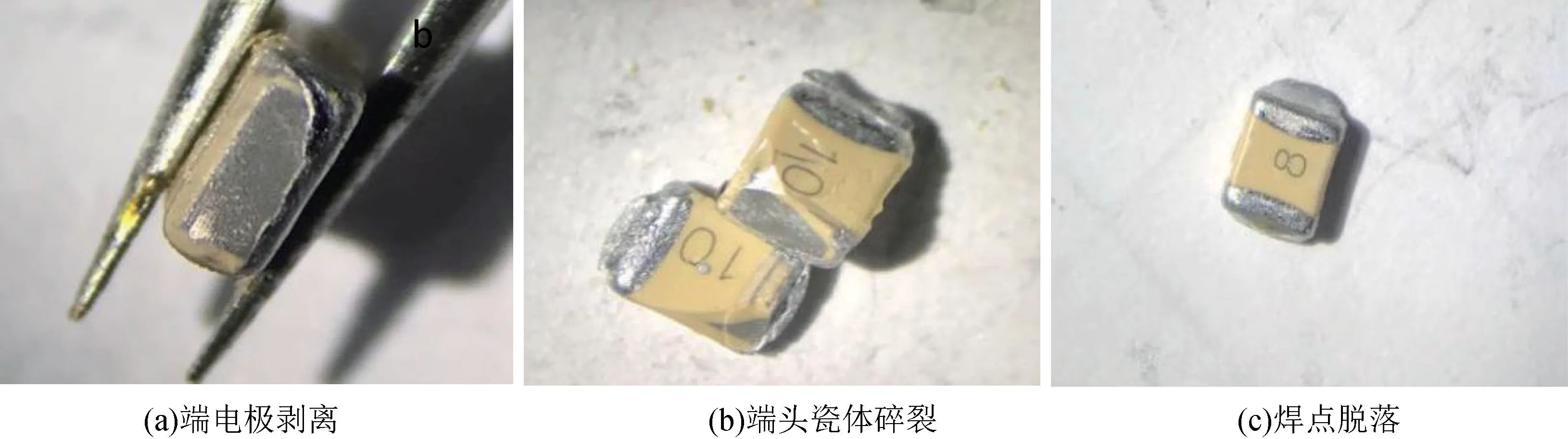

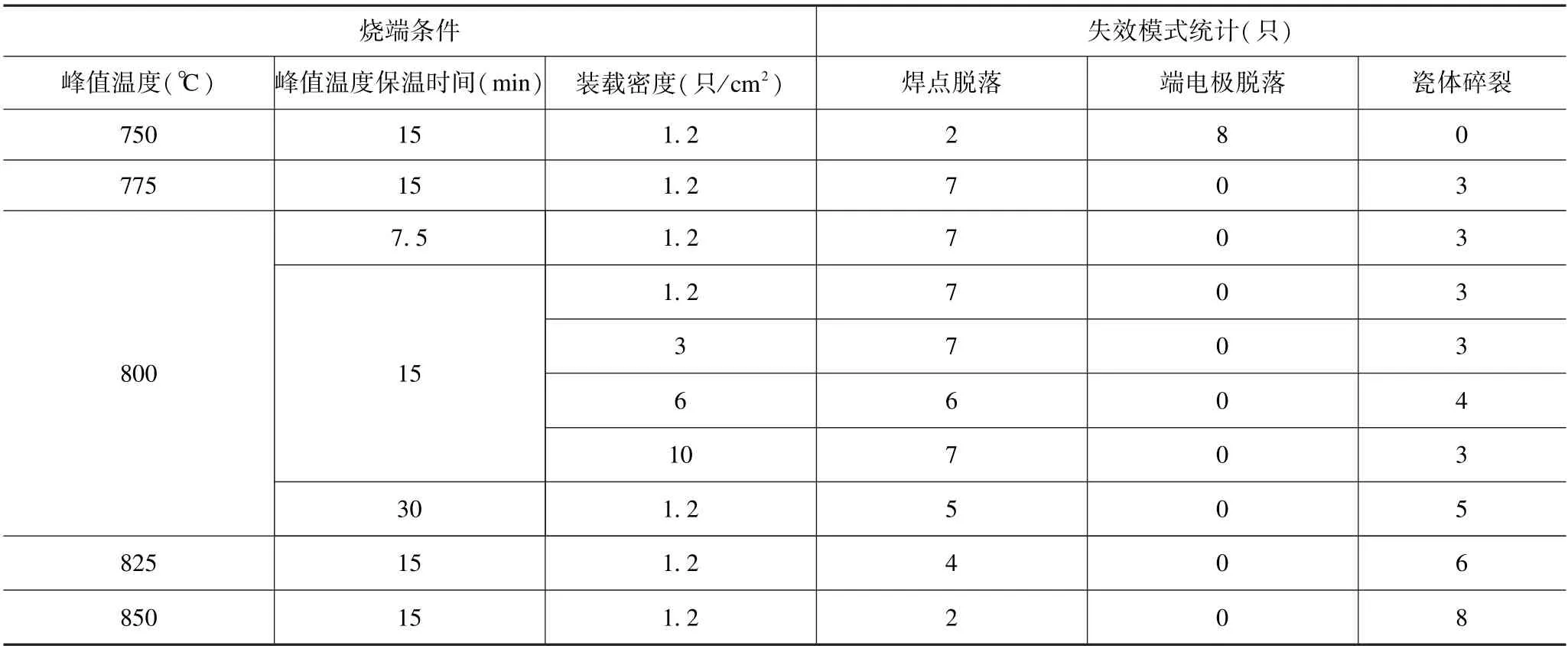

观察试验后样品的失效形貌,产品失效表征为焊点脱落、端电极脱落和瓷体碎裂三类。统计各组样品失效模式数量,结果见表9。

表9 统计结果显示,750 ℃烧端峰值温度制备的样品出现了较大比例的端电极脱落,而当烧端峰值温度≥775 ℃,无产品出现端电极脱落导致的失效,失效模式倾向于焊点脱落和瓷体碎裂,且随着烧端峰值温度和峰值温度保温时间的增加,产品瓷体裂纹失效模式数量逐步增加,这与表3、表4 扩散层宽度增长趋势相吻合。分析认为,过宽的扩散层削弱了产品端头瓷体强度,在受到极限剪切力时,易导致产品端头瓷体碎裂而失效。

表9 产品抗剪切失效模式统计Tab.9 Statistical information of samples failure mode after shearing strength test

3 结论

通过封端和烧端工艺对1210-100V-104 型电容器端电极附着力的影响试验可以得出:

(1)增加产品翻边宽度和底银层厚度有利于提升产品端电极附着力。综合产品成本控制和机械性能要求,1210-100V-104 型产品翻边宽度控制在0.5 mm、底银层厚度控制在26 μm 左右,产品具备最佳的抗弯曲性能和极限抗剪切性能。

(2)扩散层宽度一定程度上反映了玻璃料的浸润渗入深度。提升产品烧端峰值温度、延长峰值温度保温时间和降低烧端装载密度均可促进玻璃料的渗入,形成更宽的扩散层。烧端装载密度在1.2 只/cm2、烧端峰值温度800 ℃、峰值温度保温时间15 min 制备得到的产品具备最佳的抗弯曲性能和极限抗剪切性能。

(3)扩散层具有宽度和程度两种属性,玻璃料过量的渗入深度和渗入程度均可能降低产品瓷体强度,在产品受到极限外应力时,易导致产品端头瓷体碎裂。