高压光箔中微量元素偏析与分布机理研究

李建霖 ,黄宏亮 ,肖远龙

(1.东莞东阳光科研发有限公司,广东 东莞 523871;2.天津工业大学 分离膜与膜过程国家重点实验室,天津 300387)

铝电解电容器用高压光箔中微量元素的含量和分布会对腐蚀箔性能产生重要影响。光箔中最常规的杂质元素是Fe、Si 和Cu。为了满足不同应用需求,光箔中通常还会添加其他微量杂质元素比如Pb、In 和Mn 元素等[1-3]。这些微量元素的标准电极电势比铝的电极电势要正,当它们富集在铝箔表面时,在电化学腐蚀过程中形成局部原电池而促进蚀孔引发,进而强化腐蚀铝箔的性能。由于这些元素的原子尺寸和晶体结构与主体铝差异很大,它们在铝箔中的分布也表现出明显不同。很多研究人员采用计算化学方法来考察合金表面行为[4-9]。例如,Løvvik[4]基于密度泛函理论研究了12 种金属原子在Pd 基合金表面的偏析行为,发现计算的金属原子偏析能与实验数据吻合很好。Ma等[7]采用5 层夹板模型考察了16 种金属原子在Pt 基偏析过程,发现绝大部分金属偏析能与实验数据吻合,而且元素的偏析与金属原子结构、尺寸大小和偏析能都有关。对于高纯铝箔,系统研究元素偏析行为及分布的报道相对较少。Tsubakino 等[10]利用TEM-EDX考察了质量分数为100×10-6Pb 高纯铝箔中Pb 的偏析,他们认为Pb 主要分布在表面氧化膜中。Ashitaka 等[11]采用卢瑟福背散射光谱仪研究了光箔中质量分数为120×10-6和1300×10-6Ga 的偏析行为,发现Ga 基本上不偏析。最近,中南大学的张新明课题组[9]利用密度泛函理论计算系统研究了23 种微量杂质元素在铝箔(100)表面的偏析行为,发现B、Mg、Si、Ga、In 和Pb 等因具有负的偏析能会偏析到铝箔表面,而Mn、Fe、Co、Ni 和Cu 等则呈现相反的偏析行为,与报道的实验现象基本吻合。他们的研究工作也说明,计算化学可以作为探究光箔元素偏析相关机理的有效手段。然而,在他们的工作中,只给出了杂质元素偏析趋势,而没有研究微量元素在高压光箔中的分布状态。深入了解微量元素的分布情况,对腐蚀工艺中前处理和发孔阶段的调控有重要意义,可以为电极箔性能提升提供理论指导。鉴于此,本工作采用辉光放电光谱(GD-OES)测试研究了高压光箔中有代表性的Pb 和Cu 杂质元素的纵深分布,同时基于密度泛函理论计算分析了光箔中Pb 和Cu 微量元素的分布形态。

1 计算与实验部分

1.1 密度泛函理论计算

本工作中计算采用基于密度泛函理论的程序包来完成。泛函中的交换关联部分采用广义梯度近似(Generalized Gradient Approximation,GGA)来处理,交换关联势则利用PBE(Perdew-Burk-Ernzerhof)形式描述[8-9]。离子实与价电子之间的相互作用采用超软赝势(Ultrasoft Pseudopotentials)进行描述。计算中动能截断半径为450 eV,满足动能偏差不超过0.02 eV。结构模型采用BFGS(Broyden Flether Goldfarb Shanno)算法进行优化与弛豫。布里渊区积分采用Monkhorst-Pack 形式的特殊k点方法,k点设置为(2×2×1)。自洽场运算(SCF)采用Pulay 密度混合法,自洽场计算时总能量收敛值为1.0×10-6eV·atom-1,每个原子上的力小于0.3 eV·nm-1。

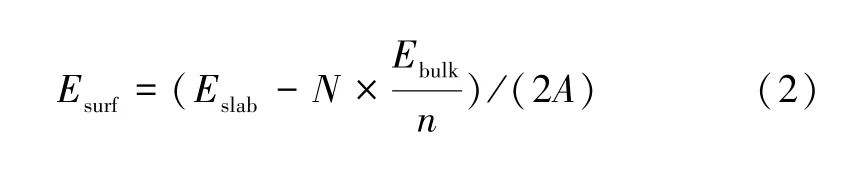

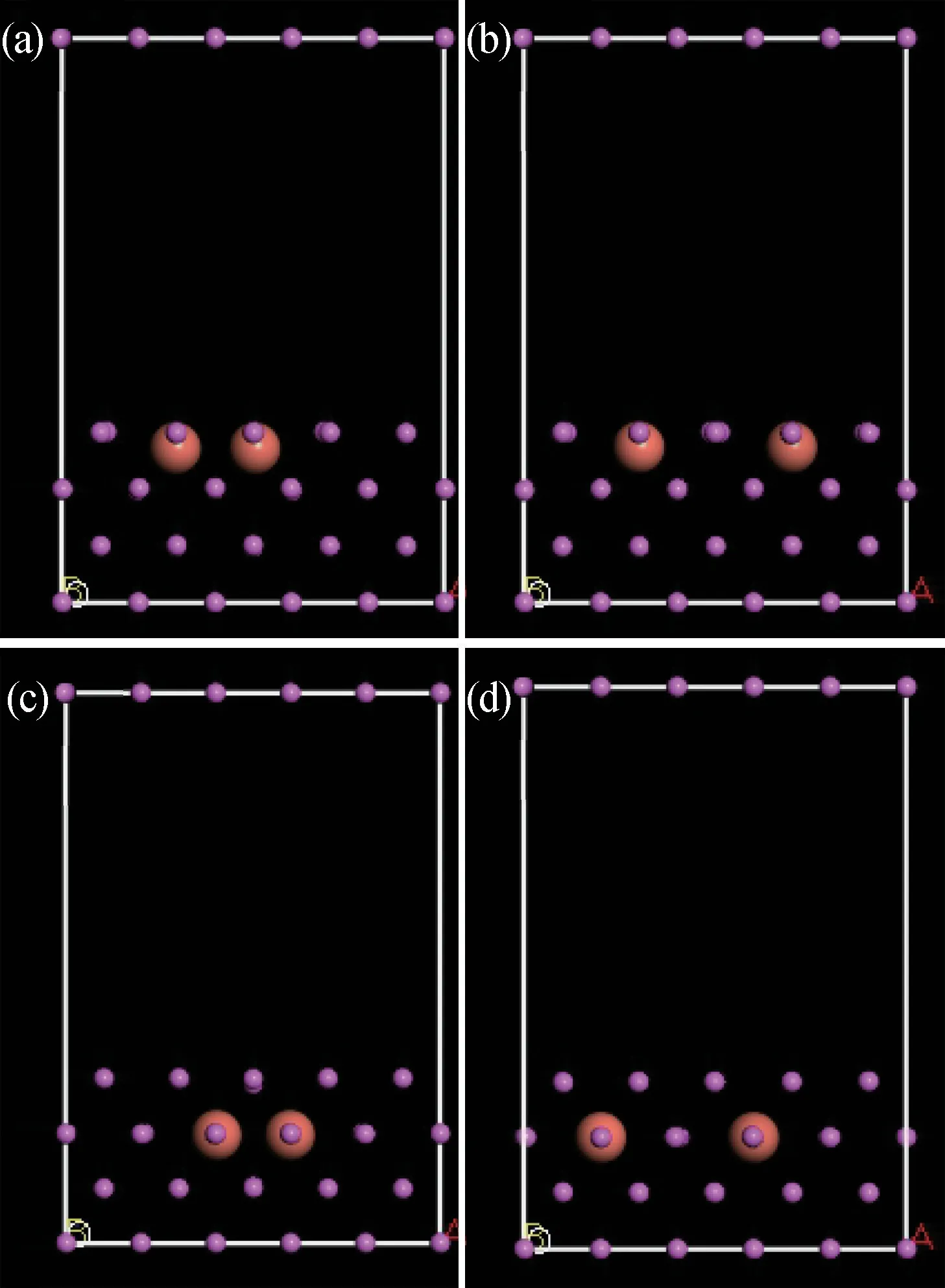

由于高温退火后的光箔表面是(100)面(立方织构度超过95%),本工作中计算模型采用5×5 的(100)表面层状模型,如图1(a,b)所示。为了减少计算量,模型包含4 层原子层和在z方向上的1.5 nm 真空层。为了获得微量元素的偏析能,将1 个Pb 或Cu 原子分别取代层状模型中第1 层或第3 层中一个Al 原子进行几何优化。几何构型优化时最底层原子固定,其余原子弛豫。根据公式(1)可以得到偏析能Ese[9]:

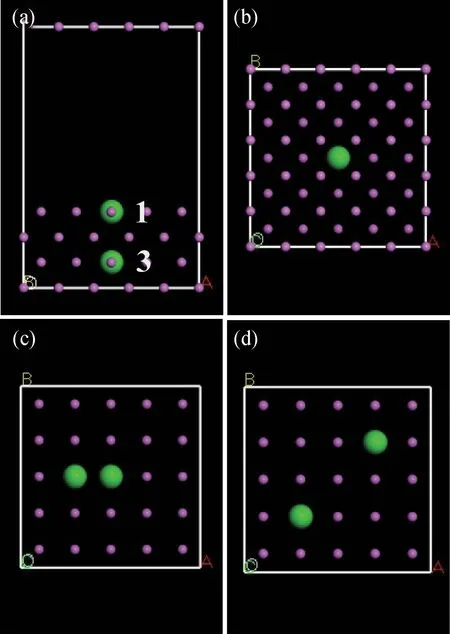

式中:E1和E3分别为第1 层和第3 层含Pb 或Cu 原子的层状模型能量值。Al、Pb 和Cu 属于FCC 晶体,采取相同的方法构建三种晶体的(100)面进行优化,根据公式(2)可以得到表面能Esurf[12]:

式中:Eslab和Ebulk分别为层状模型和主体相的能量值;N和n分别为表面层状模型和体相晶胞中原子数;A为表面积。另外为了考察Pb 和Cu 原子分布形态,分别用两个不同位置(邻位和间位)的Pb 或Cu 原子取代Al(100)表面层状模型中第1 层或第2 层的Al 原子,其中第2 层代表(100)表面内层,如图1(c,d)所示。

图1 5×5 的Al(100)表面层状模型。(a) 单原子取代模型,其中1 和3 表示取代位置;(b) 沿z 轴观察的层状模型;(c) 2 个邻位原子取代模型;(d) 2 个间位原子取代模型Fig.1 5×5 Al(100)surface slab model.(a) Single atom substituted model,in which 1 and 3 represent the substituted sites;(b) The slab model viewed along z axis direction;(c) Two ortho atoms slab model;(d) Two meta atoms slab model

1.2 GD-OES 测试

GD-OES 是一种采用惰性气体在低压条件下放电发展起来的分析技术,在材料表面深度分析方面已显示出强大的技术优越性[13-15]。本工作中用于分析元素纵深分布的高压光箔由东阳光精箔厂提供,Pb 和Cu 总含量(质量分数)分别为1.0×10-6和50×10-6。硬态光箔按设定工序进行退火,最高退火温度为500 ℃。杂质元素沿纵深方向分布利用GD-OES 辉光放电光谱测试,测试前先用无水乙醇清洗样品表面,吹干后待用。

2 结果与讨论

2.1 微量元素偏析能

高温退火后高压光箔的织构主要为立方织构,因此本工作模型采用5×5 的(100)表面层状模型进行描述,计算的表面能和偏析能结果如表1 所示。从表1可以看出,Al(100)面的表面能为0.923 J·m-2,这一结果与文献报道数据相当[16],说明层状模型参数较为合理。另外从表1 可以看出,Pb 具有很小的表面能,而Cu 的表面能大于Al 的表面能。

表1 杂质元素的偏析能与表面能对比Tab.1 Comparisons of segregation energy and surface energy of impurity elements

对于偏析能而言,Pb 的偏析能为-1.89 eV,而Cu 的偏析能远远大于Pb 的偏析能。一般来说,偏析能越负,表明杂质原子越倾向于往表面迁移。计算结果说明,Pb 元素比Cu 元素具有更强的偏析能力。张新明等[9]认为,杂质元素的偏析由电子效应和几何效应共同决定,既然Pb 有更大的共价半径和更低的表面能,因此更容易聚集在铝箔表面。

2.2 微量元素纵深分布情况

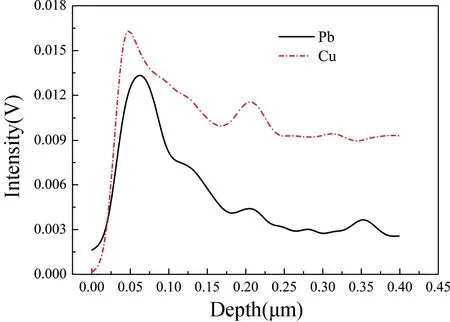

通常地,光箔中微量元素的含量和分布状态对腐蚀箔性能有重要影响。为了获得高比容腐蚀箔,铝箔在盐酸/硫酸或硝酸体系中电化学扩面之前需要经过酸/碱前处理,以除去表面油膜和氧化膜,同时调整微量元素的分布[17]。因此,理解杂质元素在铝箔表面的纵深分布,有助于调控腐蚀前处理强度。根据表1 结果,可以预测Pb 原子表现出强偏析,而Cu 的偏析较弱。笔者进一步采用GD-OES 表征杂质元素的纵深分布,结果如图2 所示。从图2 可以看出,对于Pb 元素,存在一个很强的偏析峰,在60 nm 左右。铝箔经过高温退火后,在表面会形成5 nm 左右的致密氧化膜。可以看出,这层氧化膜中也有少量的Pb 元素存在,这与Tsubakino 等[10]观察到的结果类似,但他们认为Pb 主要分布在表面氧化膜中,这可能与考察的Pb 含量有关。考虑到光箔表面氧化膜厚度,可以合理推断,Pb 主要分布在铝箔亚表层,而不是表层。对于Cu 元素而言,尽管Cu 的总含量很高(质量分数约50×10-6),但在表层氧化膜中几乎检测不到,这与Pb 元素表现明显不同。另外,Cu 在50 nm 附近有一个比Pb 稍微强一些的偏析峰,而且在体相中仍然可以看见较高含量的Cu 分布,说明Cu 的偏析能力较弱,这与理论计算结果相吻合。然而,偏析峰出现的位置与偏析能没有明显关联,即Pb 有非常负的偏析能,但偏析峰位置更大。值得注意的是,偏析能反映的是杂质原子迁移的一种趋势,属于热力学范畴。伴随着杂质原子偏析过程,铝箔表面同步发生氧化形成氧化膜。而氧化膜生长是一个体积膨胀的过程,在氧化膜/铝界面附近存在较大的机械应力[18-19],而且铝箔表面存在大量位错等,Al 原子分布较为紊乱,导致杂质原子往表层迁移受阻,原子半径越大,迁移阻力越大,因此表现出不同的偏析位置。

图2 Pb 和Cu 原子在铝箔表面纵深分布Fig.2 The depth profiles of Pb and Cu atoms on aluminum foil surface

2.3 微量元素表面分布形态

研究表明,腐蚀箔孔洞按六角点阵均一排列时,单位面积的孔数目可以达到最大,从而使比电容达到最大[20]。杂质元素的电极电势往往比Al 的电极电势要正,当它们富集在铝箔表面时,会形成局部原电池效应,进而影响蚀孔引发。一般国内外高压光箔中Pb和Cu 的总含量分别在质量分数1.0×10-6和50×10-6左右。Pb 的电极电势为-0.125 V vs NHE,而Cu 的电极电势为0.340 V vs NHE,远大于Al 的电极电势(-1.676 V vs NHE)。有文献报道痕量的Pb 对腐蚀发孔能起到显著的作用[1-2],说明这两种元素在光箔中的作用机制和固溶状态不同。因此深入考察微量元素在铝箔表面的分布形态,有利于调控高压光箔中杂质元素的添加用量,进而调控蚀孔分布均匀性。

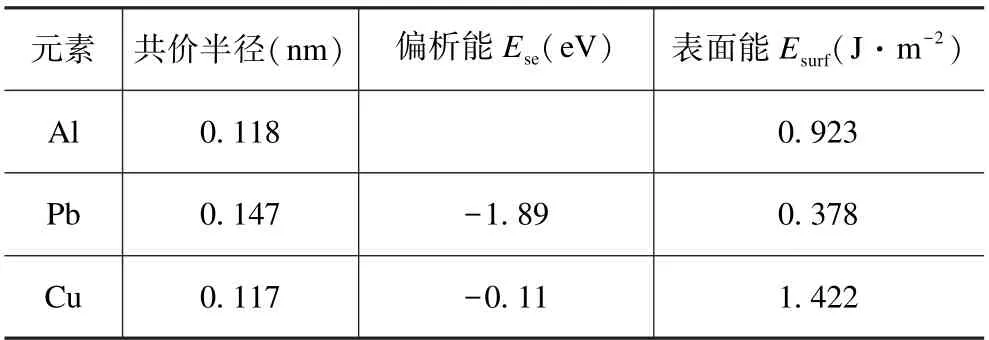

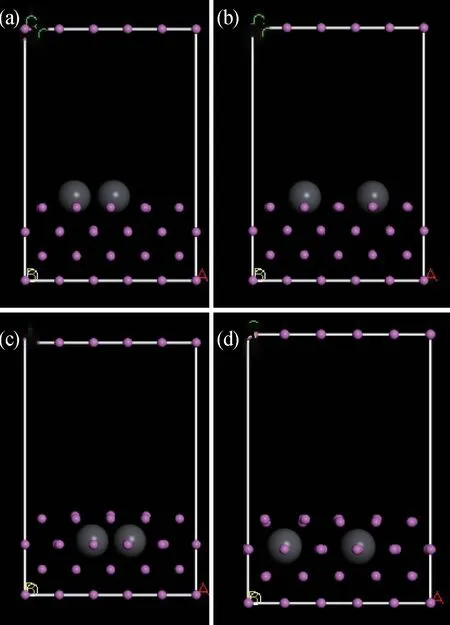

上述GD-OES 测试结果表明,Pb 和Cu 容易在表层50~60 nm 处聚集,而非最表层。笔者进一步将2个Pb 或Cu 原子取代Al(100)表面层状模型中第1 层或第2 层的Al 原子,其中第2 层代表(100)表面内层。同时定义杂质原子邻位构型为粒子形态,杂质原子间位构型为原子形态。表2 给出了Pb 和Cu 原子不同形态下相应的能量值,能量越低表示结构越稳定。从表2 可以看出,对于Pb 原子,表面首层中邻位与间位能差为-0.129 eV,说明最表层的Pb 原子倾向于保持粒子形态。特别地,在第2 层(内层)中,邻位与间位能差达到-0.326 eV,表明内部Pb 原子具有很强的聚集倾向,因此在Pb 含量较高时容易出现大晶粒。椿野晴繁等[21]通过RBS 和TEM 研究了质量分数为100×10-6Pb 的铝箔在540 ℃条件下退火后Pb 表面偏析行为,发现在铝箔表面会形成低密度的细铅颗粒,尺寸在80~240 nm。对于Cu 原子,表面首层中邻位与间位能差为0.109 eV,表明最表层的Cu 原子倾向于保持原子形态。相比较而言,在内层中邻位与间位能差也很小,只有-0.037 eV。可以看出Cu 原子没有表现出很明显的聚集倾向,原子形态和粒子形态之间保持一种平衡,因此在铝箔中可以固溶更高的Cu 含量(小于质量分数80×10-6[22])。由于杂质原子的半径与Al 原子半径不同,这会导致铝表面的结构发生变化。为了进一步理解Pb 和Cu 的分布形态差异,笔者考察了铝箔表面的结构变化情况,分别如图3 和图4 所示。从图3可以看出,对于首层,邻位Pb 原子明显正偏离{100}平面,相对于表层Al 原子,沿z轴方向偏移位移为0.090 nm,2 个Pb 原子间距为0.329 nm,间距变化为0.042 nm(相应的Al-Al 间距为0.287 nm)。间位Pb原子沿z轴方向偏移位移相对较小(0.080 nm),且2个Pb 原子间距几乎没有变化。对于第2 层,由于Pb偏析导致的结构变化与首层类似。这些对比表明,邻位构型有利于含Pb 元素体系结构弛豫和能量的降低。另一方面,对于Cu 而言,明显不同的是,Cu 原子负偏离{100} 平面,相对于对应层Al 原子,邻位和间位Cu 原子沿z轴方向偏移位移几乎相等(首层约为-0.048 nm,第2 层为-0.005 nm),而且2 个Cu 原子间距也几乎没有变化,这些结果说明Cu 对邻位构型和间位构型没有择优倾向。由此可以看出,杂质原子偏析后结构变化与否,决定了Pb 和Cu 的分布形态的差异。因此在生产中要合理控制杂质元素的添加量。

图4 Cu 元素分布形态。(a) 第1 层邻位;(b) 第1 层间位;(c) 第2 层邻位;(d) 第2 层间位Fig.4 The distribution form of Cu element.(a)Ortho site in the first layer;(b)Meta site in the first layer;(c)Ortho site in the second layer;(d)Meta site in the second layer

表2 Pb 和Cu 元素分布位置及相应能差Tab.2 The energy difference for different Pb and Cu atom distribution site

图3 Pb 元素分布形态。(a) 第1 层邻位;(b) 第1 层间位;(c) 第2 层邻位;(d)第2 层间位Fig.3 The distribution form of Pb element.(a) Ortho site in the first layer;(b) Meta site in the first layer;(c) Ortho site in the second layer;(d)Meta site in the second layer

3 结论

本文基于密度泛函理论计算和GD-OES 测试研究了高压铝电解电容器用光箔中Pb 和Cu 的偏析行为以及在铝箔表面的分布情况。结果表明,由于Pb 有大的共价半径和低的表面能,因此很容易偏析到铝箔表面,而Cu 的偏析能力相对较弱。Pb 主要富集在铝箔表面60 nm 附近,Cu 富集在50 nm 附近,富集位置主要取决于杂质原子半径,而与偏析能没有明显关系。另外,由于邻位构型有利于含Pb 元素体系弛豫和能量降低,铝箔内部Pb 倾向于保持粒子形态,而Cu 则没有表现出很明显的聚集倾向,因此导致Pb 和Cu 在光箔中的固溶状态不同。本研究有助于提升铝箔蚀孔引发和孔生长质量的控制。