船舶焊接技术的进展及对再发展的建议

高远芬 江门市南洋船舶工程有限公司

对于船舶工业而言,船舶焊接技术是一项十分重要的工艺技术。早在上世纪末,各国造船企业就已经实现了一轮完整的现代化改造,并以此为前提开创了新一轮的改造计划。为应对新世纪带给我国的诸多机遇与挑战,需要我国造船企业不断提升自身的船舶焊接技术,让船舶焊接技术向更符合现实的方向发展,不断提升其针对性。

1.船舶焊接技术简述

船舶焊接技术是通过不断提升焊接质量和水平,以促进钢板制造质量及效率提升的一种技术,对于造船工业而言至关重要,可以实现对船舶建造周期的合理控制,以推动自动化生产目标的发展。为了在最大程度上节约焊接成本,在船舶制造领域之中展开了对于传播焊接技术的深入探索,在此背景下,焊接机器人应运而生。焊接机器人,也即从事焊接行业的工业机器人,可以自由实施切割和喷涂操作,是一种具有多种用途的,可以进行多次编程的机器,是人类在工业自动化领域的一次成功探索。通过焊接机器人,可以实现对于人力的有效替代,降低人力成本,同时,有效克服因人为因素所引起的焊接误差,焊接出美观均匀的焊缝,也可以避免因焊接质量不过关而返工,造成不必要的经济损失,因此已经在焊接领域得到了广泛运用。

船舶焊接技术通常包含分段合拢、平面分段制作、数控切割下料及曲面分段制作等多种形式,科学技术的持续发展在一定程度上推动了焊接技术产业链的发展,让我国的金属切割行业及钢铁行业都实现了跨越式发展。在相关工作人员的积极努力之下,我国的焊接技术实现了大跨越,借助持续的规划及整体布局,为新型钢板焊接技术在节能环保领域中的发展作出了积极贡献。综上所述,在进行船舶制造时必须充分关注船舶焊接技术,并将其视为促进造船质量提升的重要依据。

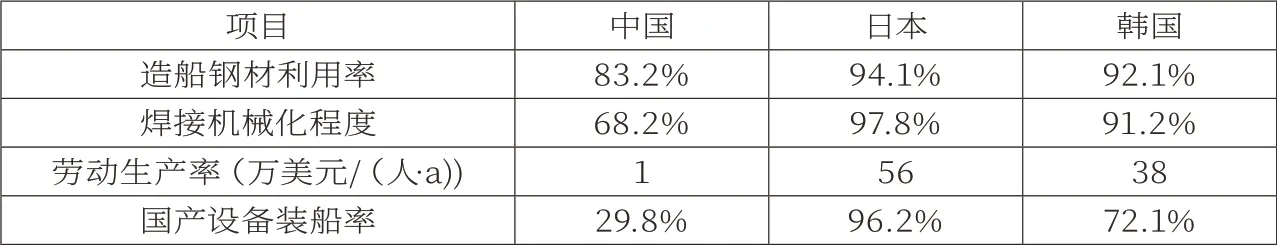

尽管我国的造船技术已经位于世界领先水平,但是技术水平仍然远远低于日本和韩国。我国的造船企业通常规模较小且分布较为松散,因此难以形成良好的经济规模效应。同时,由于造船企业的科研投入较少,无法建立完善的技术创新机制,导致我国与日韩之间的技术差距逐渐增长。现就三个国家之间的造船基本指标做如下对比,如表1。

表1 中日韩三国造船指标对比

2.船舶焊接新技术及应用

现阶段,企业普遍意识到了高效焊接技术降本增效的作用,并因此提高了对于焊接技术的关注,市场上关于焊接技术的研究也愈演愈烈。重工业领域的不断发展也让焊接技术出现了全新的变化,对船舶焊接技术提出了更高的要求,需要不断减小船舶钢板的厚度,同时降低船舶的重量。在此背景下,以往传统的钢板焊接技术已经难以应对时代发展的需求。基于此,为了让造船新标准及航速需求得到切实满足,必须积极展开对新型钢板焊接技术的探索,以推动焊接效率及质量提升。

2.1 电子束焊接

首先,电子束焊接技术的焊接效率较高,且具有较高的密度,可以实现对高厚度钢件的快速熔化,有利于进行后续材料焊接,以促进焊接效率提升;其次,电子束在焊接的全程中所产生的热效能较弱,且影响范围相对较小,可以有效避免焊接材料变形,让焊接钢板的质量得到切实保障;再次,这一技术既可以运用于钢板焊接之中,也可以用于陶瓷、热敏材料及石英玻璃等多种工件材料之中。

2.2 激光焊接技术

该技术通常借助由激光所产生的热量实现焊接,在技术应用时,运用激光辐射作用可以为工件表面提供热量,一旦热量向代加工部位发生扩散,就可以借助激光脉冲能量及宽度等多种参数实现对相应熔池的合理化控制,以实现焊接作业的初衷。该技术相比于传统技术具有更高的生产效率,已经在电子业、汽车业及制造业等多个领域之中得到了广泛应用。

2.3 搅拌摩擦焊接技术

该技术适用于熔点较低的金属,以摩擦生电为主要技术原理,是一种固态熔接的形式。相比于传统的钢铁焊接技术,该技术可以有效提升焊接技术的自动化水平,让工件接头的质量得到有效保障,且有效降低了发热变形现象出现的风险。此外,该技术的耗能相对较低,不易造成污染,表现出良好的节能环保性能。同时,运用该技术时无需使用焊条,在一定程度上削弱了焊接成本,可以有效提升焊接技术的自动化水平。

3.船舶焊接技术展望

首先,需要船厂以科学发展观为指引,积极推进先进的船舶焊接技术,以推动船舶制造行业的发展。对于焊机制造厂而言,若想提升技术,必须充分关注逆变焊机在船厂应用过程中的巨大前景。与此同时,也必须做好长期艰苦奋战的准备,与船厂紧密合作,共渡难关,争取早日实现双赢。现阶段,我国在某些通用型单机的使用上已经达到了世界领先水平,但是在对于自动焊机在专机及流水线上的应用仍然有待发展,也为我们带来了发展的全新思路。在自动化船用焊接切割设备方面,我国目前过度依赖于进口,导致以总装化为发展目标的造船企业逐渐陷于两难处境,不仅逐渐丧失了研发先进设备的精力和水平,也缺乏足够的购买先进设备的资金,导致企业的发展受阻。为此,要求相关企业积极探索,与高校及研究机构进行深度合作,走好产学结合之路。

其次,现阶段我国焊接材料和钢材产量在发展过程中仍然存在许多问题,例如缺乏高质量和高附加值的焊接材料,导致无法切实满足船舶焊接技术的需求。通常来讲,船舶焊接技术是以船舶工业发展规划为指引,强调中间产品生产的特征,由骨干船厂所承担的一种总装造船模式,其建造成本、造船周期及生产效率都可以很好地适应国际发展水平。至于船舶焊接技术,为推动其发展,需要以打造钢材分割、平面分段、平直立体分段、型材装焊、管子装焊相联合的一体化施工流程为出发点,不断提升焊接机械化的自动化水平,以促进焊接质量一次合格率提升,降低焊接成本。

为实现上述目标需要做好以下内容:

第一,要求以区域模块化建造技术为指引,在以往焊接工艺流程的基础上,凭借焊工人数和半自动化焊接机械设备的优势,设计出更为高效的施工模式,不断优化生产流程,将资源进行合理化配置,以建立一条全新的焊接生产线。

第二,需要始终贯彻管理精细化的原则,积极推进焊接生产的精细化发展,以促进焊接工艺的效率、质量及成本提升,减少因人海战术所造成的资源浪费,打造均衡有序的生产流程。

第三,积极贯彻焊接标准化方向,不断提升企业的技术,并以此为标准打造企业信息共享平台,以促进企业沟通及协作能力提升,让集团内部不同船厂的焊接工艺评定效率得到切实提升,在最大程度上保障企业资源整合的质量和效率,并据此构建适用于两大集团公司系统的信息集成化系统,以推动船厂焊接技术的发展。同时,规定企业内部必须沿用焊接标准化程序进行生产。

4.结语

综上所述,尽管我国的造船产业已经居于世界领先地位,但是我们也必须清醒地看到我们与其他先进造船国家之间的差距,充分尊重我国在经济建设方面的基本国策,以人为本,以技术为核心,积极学习其他国家的先进思想和技术,不断提升自身的管理水平,借助产学结合的手段,让我国的材料及设备焊接质量得到充分提升,以推动我国船舶制造行业的发展,提升船舶制造的效率和质量。